一种利用锂辉石浮选尾矿制备免烧地聚物材料的方法与流程

[0001]

本发明属于工业固废资源化用于制备免烧材料技术领域,具体涉及一种利用锂辉石浮选尾矿制备免烧地聚物材料的方法。

背景技术:

[0002]

随着工业社会的发展,大量资源开发带来的环境问题日益突出,如何妥善处理固体废弃物已经成为当今社会的热门问题,浮选尾矿因其自身特性作为固体废物中的一种特殊固废,存在产量巨大、污染问题复杂、且利用率较低的问题。如何将浮选尾矿资源化,提高其综合利用率已成为亟待解决的问题。

[0003]

利用工业固废尾矿制备相关材料是处理工业固废的一条重要途径。公开专利文献cn105541296a中提出了一种利用铜尾矿制备陶瓷材料的方法,其是通过加压成型制备了铜尾矿陶瓷材料;公开专利文献cn109626957a和cn109467389a中以石墨尾矿为原料,通过加压成型分别制备了陶瓷仿古砖和陶瓷砖。上述专利方法中均采用传统的高压成型工艺,且需要高温烧结,而该工艺能量消耗大,经济成本高,能否减少高压成型和烧结所带来的能耗,降低浮选尾矿制备材料的巨大能耗,成为该领域需要克服的技术问题。

[0004]

设想如果能够利用锂辉石浮选尾矿制备免烧地聚物材料,则既可以减轻锂生产企业处理尾矿的负担,又可以拓展地聚物原料来源,还可以有效减低高温烧结所带来的能耗。但是目前并无相关可参考的制备方法,如何提供一种利用锂辉石浮选尾矿制备免烧地聚物材料的方法,成为亟待解决的技术问题。

技术实现要素:

[0005]

本发明的目的就是为了解决上述技术问题,而提供一种利用锂辉石浮选尾矿制备免烧地聚物材料的方法。本发明方法成功制备了力学性能优异的免烧地聚物材料,并且大大节省了高温烧结制备材料的能耗,省去了以尾矿原料需要球磨过程及加压成型过程,并优化了制备工艺,克服了其烘干过程中的形变问题,且本发明方法锂辉石浮选尾矿的利用率高。

[0006]

为了实现上述目的,本发明采用的技术方案如下:一种利用锂辉石浮选尾矿制备免烧地聚物材料的方法,包括以下步骤:

[0007]

(1)按重量百分比分别称取75~80%锂辉石浮选尾矿和20%~25%的活性调节剂作为原料,所述活性调节剂为粉煤灰和偏高岭土按重量比1:14的混合物;

[0008]

(2)向步骤(1)的原料中添加占原料总重量30~50%的增强剂,混合均匀;所述增强剂为石英砂和标准砂按重量比1:1的混合物;

[0009]

(3)向步骤(2)所得物中加入模数为3.3、质量浓度为40%的硅酸钠或硅酸钾溶液,并搅拌至稀泥状,所述硅酸钠或硅酸钾溶液的加入量为锂辉石浮选尾矿重量的40%;

[0010]

(4)将步骤(3)所得物进行常压注模成型;

[0011]

(5)将步骤(4)所得物采用烘干装置进行烘干,取出后自然冷却至室温,制得锂辉

石浮选尾矿免烧地聚物材料。

[0012]

本发明的上述方法实现了在免烧、无需加压成型的条件下成功制备了力学性能优异的免烧地聚物材料,大大节省了高温烧结制备材料的能量,且克服了该材料容易形变的问题。本方法中选用粉煤灰和偏高岭土的混合物作为粒度和火山灰活性调节剂,选用石英砂和标准砂复配,用以提高地聚物的抗压强度,各步骤中的工艺条件和原料用量严格进行控制,经过大量摸索后获得的优化工艺,能够最大化保证所得免烧地聚物的质量。本发明还省去了原料球磨过程及加压成型过程,节省了能量,且锂辉石浮选尾矿利用率高达80%。

[0013]

进一步的是,步骤(1)中所述锂辉石浮选尾矿为锂生产企业经过浮选工艺提取锂后的尾料或浸出工艺后的尾料。

[0014]

进一步的是,步骤(2)中,所述增强剂混合物的粒度为5~40目。

[0015]

进一步的是,步骤(4)中所述注模成型的条形模具选用尺寸为10

×

10

×

60mm的六联模具,柱形式样为φ20

×

20的单个柱形模具。

[0016]

进一步的是,步骤(5)中所述烘干的步骤包括:在注膜的模具底部铺设一层吸水纸,试样注模后置于烘干装置中60℃烘干12h,然后反向继续烘干48h,取出脱膜。

[0017]

进一步的是,步骤(5)中所述烘干的步骤还包括:脱模后于60℃温度下继续烘干48h。

[0018]

进一步的是,步骤(5)中所述烘干装置为电热鼓风干燥箱。

[0019]

与现有技术相比,本发明的有益效果如下:

[0020]

(1)利用锂辉石浮选后尾矿为主要原料制备免烧地聚物材料,解决了锂辉石浮选尾矿难处理问题,其中锂辉石浮选尾矿占总重量比例高达75%~80%,可实现工业固废大规模资源化利用,具有明显的社会效益、环境效益、经济效益。

[0021]

(2)本发明突破了利用尾矿制备材料必须加压成型和高温烧结的技术难题,针对这一难点,本发明通过碱激发的方式,成功在免烧条件下制备出力学性能优异的地聚物材料,大大降低了能耗。

[0022]

(3)本发明突破了地聚物材料因粒度较细而导致的力学性能较低的技术难题,通过添加标准砂和石英砂(5~40目)以质量比1:1的混合物来解决这一难题,获得的地聚物材料力学性能优异。

[0023]

(4)所用锂辉石浮选尾矿本身具有一定粒度,这可降低高吸水率多孔陶质材料生产过程球磨能耗,辅以一种粒度更细的廉价矿物偏高岭土为粘结材料,这省去了地聚物材料生产过程中球磨能耗,充分利用了锂辉石浮选尾矿的粒度特征;本发明通过采用湿法注模成型替代了传统的加压成型,这省去了加压成型环节,进一步减小了能耗,简化了工艺,节省了制备高吸水率多孔陶质材料成本,具有很高的经济、社会、环境效益。

[0024]

(5)通过特殊的烘干方法克服了其烘干过程中的形变问题,而实际生产制备中地聚物烘干时极容易发生形变。

[0025]

(6)碱激发免烧制备的地聚物制品力学性能优异,且形变较小,成型规则,该材料可应用于免烧砖领域,地聚物领域,危险废物固化领域,工业固废处理领域,建筑装饰材料领域等,具有很高的经济、社会、环境效益。

附图说明

[0026]

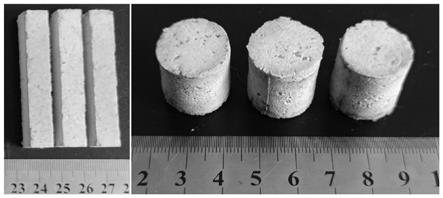

图1为实施例中序号3配方制备所得锂辉石浮选尾矿免烧地聚物材料,其中左边为条形式样(10

×

10

×

60mm),用于测试试样抗折强度,右边为圆柱形试样(φ20

×

20mm),用于测试试样抗压强度。

[0027]

图2为以表2中序号7配方制备所得锂辉石浮选尾矿免烧地聚物材料。

[0028]

图3为本发明实施例1和对比例7中的两种烘干方式流程图。

[0029]

图4为在两种烘干方式下所获得的试样,其中,左边为常规烘干脱模方式所制试样,右边为采用本发明的烘干方式所制试样。

具体实施方式

[0030]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例对本发明进行具体描述,有必要指出的是,以下实施例仅仅用于对本发明进行解释和说明,并不用于限定本发明。本领域技术人员根据上述发明内容所做出的一些非本质的改进和调整,仍属于本发明的保护范围。

[0031]

实施例1

[0032]

按照表1中的各原料配方称取原料来制备免烧地聚物材料,表1中各原料的重量份百分比如下:锂辉石浮选尾矿质量占总固体质量比分别为75%(序号1-3)和80%(序号4-6),对应的粉煤灰和偏高岭土(质量比均为1:14)混合物质量占总固体质量比分别为25%(序号1-3)和20%(序号4-6)。另外,石英砂和标准砂的混合物(5~40目)按质量比为1:1,其添加量分别占上述总固体质量的30%(序号1和4),40%(序号2和5),50%(序号3和6)。上述干料混合均匀后加入模数为3.3的硅酸钠溶液(质量浓度为40%)并搅拌至稀泥状,所述硅酸钠溶液的加入量约为锂辉石浮选尾矿重量的40%(表1中均取40ml)。

[0033]

通过常压注模成型,在模具底部垫上一张吸水纸(取滤纸代替),60℃烘干12h后反向继续烘干48h。所得物进行脱模烘干48h后取出,自然冷却至室温,制得锂辉石浮选尾矿地聚物材料。

[0034]

对上述所得免烧制品的抗折强度、抗压强度进行测试,具体试验方法参考gb/t4741-1999陶瓷材料抗弯强度试验方法,和gb/t4740-1999陶瓷材料抗压强度试验方法,测试结果如表1所示。

[0035]

表1

[0036][0037]

图1为上述实施例中序号3配方制备所得锂辉石浮选尾矿免烧地聚物材料的实物图。从图中可以看出,所得试样表面有大颗粒,大颗粒即为石英砂和标准砂,能够起到增强

力学性能的效果。

[0038]

将上述表1配方中的硅酸钠溶液替换为硅酸钾溶液进行试验,所得结果与表1基本相同。表明以硅酸钾溶液进行激发,也能很好获得本发明的锂辉石浮选尾矿地聚物材料。

[0039]

对比例1

[0040]

按照实施例1的制备方法,取锂辉石浮选尾矿质量占总固体质量比为75%进行试验,调节石英砂和标准砂的比例,对相应原料配方进行摸索,配方如表2中7,8,9所示,经测试,所得材料抗压强度相对实施例更低。

[0041]

对比例2

[0042]

按照实施例1的制备方法,调节粉煤灰和偏高岭土的比例,配方如表2中10,11,12所示,经测试,所得材料抗压强度相对实施例更低。其中去掉偏高岭土和粉煤灰后式样生坯无法成型,且难以烘干。

[0043]

表2

[0044][0045]

图2为上述表2中序号7配方制备所得锂辉石浮选尾矿免烧地聚物材料的实物图,从图2的外观上可以看出,该地聚物材料表面较光滑,无颗粒,对应了配方中未添加石英砂和标准砂,所得材料的力学性能与图1相比有所下降。

[0046]

对比例3

[0047]

按照实施例1的方法,将低熔点偏高岭土替换为普通高岭土其他条件不变,经测试,所得材料抗折强度和抗压强度均小于10mpa,远远低于实施例表1中的方案。

[0048]

对比例4

[0049]

按照实施例1的方法,将低熔点偏高岭土替换为粉煤灰其他条件不变,经测试,所得材料抗折强度和抗压强度均小于10mpa,远远低于实施例表1中的方案。

[0050]

对比例5

[0051]

按照实施例1的方法,将硅酸钠模数替换为2.7、2.1、1.5、0.9、0.3,其他条件不变,经测试,所得材料抗折强度和抗压强度均小于20mpa,远远低于实施例表1中的方案。

[0052]

对比例6

[0053]

按照实施例1的方法,将硅酸钠溶液的浓度替换为20%、10%、5%、1%,其他条件不变,经测试,所得材料抗折强度和抗压强度均小于20mpa,远远低于实施例表1中的方案。

[0054]

对比例7

[0055]

按照实施例1的方法,分别采用表1中序号2和表2中序号7的配方,将烘干步骤改为注模后直接烘干(参见图3,其中不进行在模具底部垫吸水纸和反向烘干操作),发现所得试

样均发生明显弯曲(见图3右上角脱模后的产品照片图,上层为序号7的配方经两种烘干方式后所得试样,下层为序号2的配方经两种烘干方式后所得试样),多个试样烘干结果实物图见图4,其中左边为常规烘干方式(注模后直接烘干)获得的试样,右边为采用实施例1(均为序号2的样品)的烘干方式获得的试样。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1