一种具有过渡层结构的半导体石墨基座盘及其制备方法与流程

[0001]

本发明涉及半导体外延生长设备技术领域,更具体地说,本发明涉及一种具有过渡层结构的半导体石墨基座盘及其制备方法。

背景技术:

[0002]

mocvd是在气相外延生长的基础上发展起来的一种新型气相外延生长技术,通常mocvd系统中的晶体生长都是在常压或低压(10-100torr)下通h2的冷壁石英反应室中进行,衬底温度为500-1200℃,用直流加热石墨基座盘,h2通过温度可控的液体源鼓泡携带金属有机物到生长区。

[0003]

半导体用石墨基座盘是mocvd设备用外延生长单晶sic、inp、gan、aln半导体的关键耗材,在半导体芯片产业链上起到不可替代的作用。石墨具有耐高温、高导热、高温强度高等优异特性,是作为外延单晶衬底基座盘基体的首选材料,但石墨材料易氧化、易腐蚀、耐磨损性较差,易产生石墨粉体,在真空下容易释放吸附气体,污染工艺生长环境,极大降低半导体薄膜的质量,因此不可直接用于生长半导体,必须要在石墨基座盘表面涂覆一层均匀致密的sic陶瓷涂层。

[0004]

sic涂层具有优异的抗热震性能、抗氧化、抗气流冲刷、低气体渗透性,与石墨材料具有良好的化学相容性及机械相容性,且在高于1200℃时仍然能够稳定存在,并对h2,hcl,nh3具有优异的耐酸碱性能。因此,在半导体单晶材料的外延过程中,sic涂层可完全保护石墨基座盘基体材料,提高其完整性,净化生长环境,延长使用寿命。

[0005]

然而由于sic涂层的热膨胀系数较大(约为4.5

×

10-6/k),与石墨基座盘基体具有较大的热膨胀差异,导致sic涂层在制备及使用过程中残余应力过大,当涂层界面处的剪切应力峰值大于涂层的结合强度时,涂层就会开裂、甚至脱落,导致整个石墨盘失效报废,从而造成经济损失和生产成本的提高。

[0006]

因此,本领域技术人员亟需提供一种具有过渡层结构的半导体石墨基座盘及其制备方法,解决sic涂层与石墨基材界面明显,呈机械咬合,涂层的结合力差,同时涂层中的内应力难以释放,从而造成涂层开裂失效的问题。

技术实现要素:

[0007]

为了克服现有技术的上述缺陷,本发明的提供一种具有过渡层结构的半导体石墨基座盘及其制备方法,在石墨基座盘基体与碳化硅涂层之间制备过渡层,从而缓解涂层与基体之间的热应力,可有效避免涂层裂纹的产生,提高其使用寿命。

[0008]

为实现上述目的,本发明提供一种具有过渡层结构的半导体石墨基座盘,由内至外包括依次层叠的石墨基座盘基体、第一sic界面层、si过渡层、第二sic界面层、热解炭过渡层以及梯度sic涂层;其中,第一sic界面层、si过渡层、第二sic界面层、热解炭过渡层以及梯度sic涂层在石墨基座盘表面全覆盖,所述梯度sic涂层包括sic组份和c组份,sic组份含量从内至外从0%逐渐增加到100%,c组份含量从内至外从100%逐渐减少到0%。

[0009]

优选的,所述梯度sic涂层的厚度为60-100μm,所述梯度sic涂层的粗糙度低于2μm。

[0010]

优选的,所述si过渡层的厚度为5-10μm,所述热解炭过渡层厚度为1-5μm。

[0011]

优选的,所述第一sic界面层以及第二sic界面层的厚度为50-500nm。

[0012]

本发明还提供一种具有过渡层结构的半导体石墨基座盘的制备方法,包括以下步骤:

[0013]

步骤s01、对石墨基座盘基体进行预处理,采用化学气相沉积工艺在石墨基座盘基体的表面沉积si过渡层;

[0014]

步骤s02、采用化学气相沉积工艺在步骤s01中形成的si过渡层上沉积热解炭过渡层;

[0015]

步骤s03、采用化学气相沉积工艺在步骤s02中形成的热解炭过渡层上沉积梯度sic涂层;

[0016]

步骤s04、将化学气相沉积反应室内的温度升高至1400-1600℃,随后保温1-5h,所述石墨基座盘基体与si过渡层之间发生原位反应,形成第一sic界面层,所述si过渡层与热解炭过渡层之间发生原位反应,形成第二sic界面层;

[0017]

步骤s05、将化学气相沉积反应室内降温至室温,得到具有过渡层结构的半导体石墨基座盘。

[0018]

优选的,所述步骤s01中,采用四氯化硅为前驱体,氩气为稀释气,氢气为载气,沉积温度1000~1400℃,沉积时间为1~20h,形成si过渡层。

[0019]

优选的,所述步骤s02中,采用甲烷为碳源物质,氩气为稀释气,沉积温度为900~1200℃,沉积时间为1~20h,形成热解炭过渡层。

[0020]

优选的,所述步骤s03中,采用四氯化硅为si源物质,以甲烷为碳源物质,氩气为稀释气,h2为载气,甲烷和四氯化硅气体的摩尔比为从1:0逐步变为1:1,沉积温度为1000~1200℃,沉积时间为5~50h,形成梯度sic涂层。

[0021]

优选的,所述步骤s03中,保持步骤s02的工艺参数不变,通入不同含量的四氯化硅气体形成梯度sic涂层;所述四氯化硅气体的通入量为y=a

·

t,其中,y代表四氯化硅的通入量,a为大于0的正数,t代表时间。

[0022]

本发明的技术效果和优点:

[0023]

1、在反应室高温下沉积的硅过渡层可与石墨基座盘基体在反应界面处形成致密第一sic界面层,从而构成化学键结合,提高涂层的结合强度,即使最外层碳化硅涂层开裂或者脱落,也可进一步防护石墨盘基材;

[0024]

2、中间的热解炭过渡层可与硅过渡层在界面处形成第二sic界面层,形成强结合,同时可匹配石墨基座盘基体与最外层的热膨胀系数差异;

[0025]

3、利用cvd共沉积技术,实现最外层中梯度sic涂层的组分含量呈线性梯度分布,可进一步缓解涂层与基体之间的热匹配差异;

[0026]

4、梯度sic涂层中软质c组元结构和纳米孔隙可有效缓解sic晶体的热膨胀,以降低涂层内的应力峰值。

附图说明

[0027]

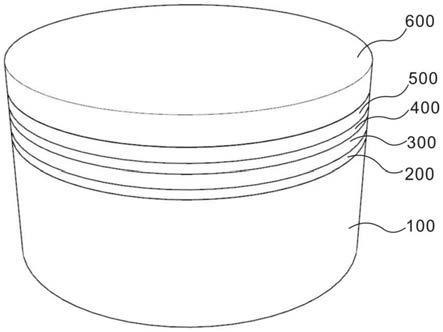

图1为本发明中具有过渡层结构的半导体石墨基座盘的结构示意图。

[0028]

附图标记为:

[0029]

100.石墨基座盘基体;200.第一sic界面层;300.si过渡层;400.第二sic界面层;500.热解炭过渡层;600.梯度sic涂层。

具体实施方式

[0030]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0031]

本发明提供一种具有过渡层结构的半导体石墨基座盘,由内至外包括依次层叠的石墨基座盘基体100、第一sic界面层200、si过渡层300、第二sic界面层400、热解炭过渡层500以及梯度sic涂层600;其中,第一sic界面层200、si过渡层300、第二sic界面层400、热解炭过渡层500以及梯度sic涂层600在石墨基座盘100表面全覆盖,梯度sic涂层600包括sic组份和c组份,sic组份含量从内至外从0%逐渐增加到100%,c组份含量从内至外从100%逐渐减少到0%。

[0032]

其中,梯度sic涂层600的厚度为60-100μm,梯度sic涂层600的粗糙度低于2μm;si过渡层300的厚度为5-10μm,热解炭过渡层500厚度为1-5μm;第一sic界面层200以及第二sic界面层400的厚度为50-500nm。

[0033]

本发明还提供一种具有过渡层结构的半导体石墨基座盘的制备方法,包括以下步骤:

[0034]

步骤s01、对石墨基座盘基体进行预处理,采用化学气相沉积工艺在石墨基座盘基体的表面沉积si过渡层;si过渡层的沉积条件如下:采用四氯化硅为前驱体,氩气为稀释气,氢气为载气,沉积温度1000~1400℃,沉积时间为1~20h,形成si过渡层。

[0035]

步骤s02、采用化学气相沉积工艺在步骤s01中形成的si过渡层上沉积热解炭过渡层;热解炭过渡层的沉积条件如下:采用甲烷为碳源物质,氩气为稀释气,沉积温度为900~1200℃,沉积时间为1~20h,形成热解炭过渡层。

[0036]

步骤s03、采用化学气相沉积工艺在步骤s02中形成的热解炭过渡层上沉积梯度sic涂层;梯度sic涂层的沉积条件如下:采用四氯化硅为si源物质,以甲烷为碳源物质,氩气为稀释气,h2为载气,甲烷和四氯化硅气体的摩尔比为从1:0逐步变为1:1,沉积温度为1000~1200℃,沉积时间为5~50h,形成梯度sic涂层。或者是,梯度sic涂层的沉积条件如下:保持步骤s02的工艺参数不变,通入不同含量的四氯化硅气体形成梯度sic涂层;所述四氯化硅气体的通入量为y=a

·

t,其中,y代表四氯化硅的通入量,a为大于0的正数,t代表时间。

[0037]

步骤s04、将化学气相沉积反应室内的温度升高至1400-1600℃,随后保温1-5h,石墨基座盘基体与si过渡层之间发生原位反应,形成第一sic界面层,si过渡层与热解炭过渡层之间发生原位反应,形成第二sic界面层。

[0038]

步骤s05、将化学气相沉积反应室内降温至室温,得到具有过渡层结构的半导体石

墨基座盘。

[0039]

实施例一

[0040]

本实施例提供一种具有过渡层结构的半导体石墨基座盘,由内至外包括依次层叠的石墨基座盘基体100、第一sic界面层200、si过渡层300、第二sic界面层400、热解炭过渡层500以及梯度sic涂层600;其中,第一sic界面层200、si过渡层300、第二sic界面层400、热解炭过渡层500以及梯度sic涂层600在石墨基座盘100表面全覆盖,梯度sic涂层600包括sic组份和c组份,sic组份含量从内至外从0%逐渐增加到100%,c组份含量从内至外从100%逐渐减少到0%。

[0041]

其中,si过渡层300的厚度为5μm,热解炭过渡层500厚度为3μm,第一sic界面层200以及第二sic界面层400的厚度为200nm,梯度sic涂层600的厚度为80μm,梯度sic涂层600的粗糙度为1μm。

[0042]

本实施例提供一种具有过渡层结构的半导体石墨基座盘的制备方法,包括以下步骤:

[0043]

步骤s01、对石墨基座盘基体进行预处理,采用化学气相沉积工艺在石墨基座盘基体的表面沉积si过渡层;si过渡层的沉积条件如下:采用四氯化硅为前驱体,氩气为稀释气,氢气为载气,沉积温度1200℃,沉积时间为3h,形成si过渡层。

[0044]

步骤s02、采用化学气相沉积工艺在步骤s01中形成的si过渡层上沉积热解炭过渡层;热解炭过渡层的沉积条件如下:采用甲烷为碳源物质,氩气为稀释气,沉积温度为1200℃,沉积时间为5h,形成热解炭过渡层。

[0045]

步骤s03、采用化学气相沉积工艺在步骤s02中形成的热解炭过渡层上形成梯度sic涂层。

[0046]

其中,梯度sic涂层的沉积条件如下:采用四氯化硅为si源物质,以甲烷为碳源物质,氩气为稀释气,h2为载气,甲烷和四氯化硅气体的摩尔比为从1:0逐步变为1:1,沉积温度为1200℃,沉积时间为20h,形成梯度sic涂层。

[0047]

或者是,梯度sic涂层的沉积条件如下:保持步骤s02的工艺参数不变,四氯化硅的通入量(y)随时间(t)的变化关系可表示为y=2

·

t。

[0048]

步骤s04、将化学气相沉积反应室内的温度升高至1450℃,保温1h,所述石墨基座盘基体与si过渡层之间发生原位反应,形成第一sic界面层,所述si过渡层与热解炭过渡层之间发生原位反应,形成第二sic界面层;

[0049]

步骤s05、将化学气相沉积反应室内降温至室温,得到具有过渡层结构的半导体石墨基座盘。

[0050]

实施例二

[0051]

本实施例提供一种具有过渡层结构的半导体石墨基座盘,由内至外包括依次层叠的石墨基座盘基体100、第一sic界面层200、si过渡层300、第二sic界面层400、热解炭过渡层500以及梯度sic涂层600;其中,第一sic界面层200、si过渡层300、第二sic界面层400、热解炭过渡层500以及梯度sic涂层600在石墨基座盘100表面全覆盖,梯度sic涂层600包括sic组份和c组份,sic组份含量从内至外从0%逐渐增加到100%,c组份含量从内至外从100%逐渐减少到0%。

[0052]

其中,si过渡层300的厚度为10μm,热解炭过渡层500厚度为5μm,第一sic界面层

200以及第二sic界面层400的厚度为500nm,梯度sic涂层600的厚度为70μm,梯度sic涂层600的粗糙度为0.8μm。

[0053]

本发明还提供一种具有过渡层结构的半导体石墨基座盘的制备方法,包括以下步骤:

[0054]

步骤s01、对石墨基座盘基体进行预处理,采用化学气相沉积工艺在石墨基座盘基体的表面沉积si过渡层;si过渡层的沉积条件如下:采用四氯化硅为前驱体,氩气为稀释气,氢气为载气,沉积温度1100℃,沉积时间为5h,形成si过渡层。

[0055]

步骤s02、采用化学气相沉积工艺在步骤s01中形成的si过渡层上沉积热解炭过渡层;热解炭过渡层的沉积条件如下:采用甲烷为碳源物质,氩气为稀释气,沉积温度为1100℃,沉积时间为5h,形成热解炭过渡层。

[0056]

步骤s03、采用化学气相沉积工艺在步骤s02中形成的热解炭过渡层上形成梯度sic涂层;

[0057]

其中,梯度sic涂层的沉积条件如下:采用四氯化硅为si源物质,以甲烷为碳源物质,氩气为稀释气,h2为载气,甲烷和四氯化硅气体的摩尔比为从1:0逐步变为1:1,沉积温度为1100℃,沉积时间为30h,形成梯度sic涂层。

[0058]

或者是,梯度sic涂层的沉积条件如下:保持步骤s02的工艺参数不变,四氯化硅的通入量(y)随时间(t)的变化关系可表示为y=t。

[0059]

步骤s04、将化学气相沉积反应室内的温度升高至1500℃,保温2h,所述石墨基座盘基体与si过渡层之间发生原位反应,形成第一sic界面层,所述si过渡层与热解炭过渡层之间发生原位反应,形成第二sic界面层;

[0060]

步骤s05、将化学气相沉积反应室内降温至室温,得到具有过渡层结构的半导体石墨基座盘。

[0061]

综上所述,本发明在石墨基座盘基体与碳化硅涂层之间制备第一sic界面层以及第二sic界面层,从而构成化学键结合,提高涂层的结合强度,即使最外层碳化硅涂层开裂或者脱落,也可进一步防护石墨盘基材,从而缓解涂层与基体之间的热应力,梯度sic涂层的组分含量呈线性梯度分布,可进一步缓解涂层与基体之间的热匹配差异,可有效避免涂层裂纹的产生,提高其使用寿命。

[0062]

最后,以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1