一种氨基酸水溶性肥料及其制备方法与流程

[0001]

本发明涉及水溶性肥料技术领域,具体涉及一种氨基酸水溶性肥料及其制备方法。

背景技术:

[0002]

氨基酸作为构成蛋白质的最小分子存在于肥料中,刺激和调节植物快速生长,增强植物的代谢功能,加快植物生长繁殖;水溶性肥料是一种可以完全溶于水的多元复合肥料,它能迅速地溶解于水中,更容易被作物吸收,且可以应用于喷滴灌等设施农业,实现水肥一体化,达到省水省肥省工的效能。

[0003]

由于氨基酸在溶于水后易发生潮解,常将其制备成固体的水溶性肥料,在使用时添加至水中进行即时调配,而固体水溶性肥料的颗粒或粉末在溶解时存有溶解不完全或形成黏性的团状块,继而影响到水溶性肥料的使用效果。

[0004]

现有技术中也出现了一些关于氨基酸水溶性肥料及其制备方法的技术方案,如申请号为2015100661225的一项中国专利公开了一种柠檬专用氨基酸水溶性肥料及其制备方法,由尿素、磷酸一铵、硫酸铵、硝酸钾、全水溶性腐殖酸、硼砂、七水硫酸锌、一水硫酸镁、edta螯合铁组成。先将尿素、磷酸一铵、硫酸铵、硝酸钾分别进行粉碎,再通过增湿、加热进行团聚造粒混合得到物料a,再将全水溶性腐殖酸、硼砂、七水硫酸锌、一水硫酸镁、edta螯合铁粉碎,混合均匀得到物料b;将物料a、b混合均匀造粒,经干燥、筛分、冷却;该技术方案能使柠檬在幼龄树营养生长期、果实膨大期保持营养均衡,快速有效地获取所需的养分,确保树体和果实健康发育成长,提高树冠建成和果实产量及品质的提高;但是该技术方案中未解决水溶性肥料的颗粒或粉末在溶解时存有的溶解不完全或形成黏性团状块的问题,继而干扰到氨基酸水溶性肥料的施用效果。

[0005]

鉴于此,为了克服上述技术问题,本发明据此提出了一种氨基酸水溶性肥料及其制备方法,采用了特殊的氨基酸水溶性肥料结构及其制备方法,解决了上述技术问题。

技术实现要素:

[0006]

为了弥补现有技术的不足,本发明提出了一种氨基酸水溶性肥料及其制备方法,通过设置在雾化室中对向的雾化头与补气条,使喷出的雾滴处于雾化室中稳定的高度位置,蒸发的水分与沉降的固态颗粒分别朝雾化室的上下两端移动,避免雾滴间相互接触而产生融合,维持雾化造粒的雾滴在蒸发干燥过程中单个雾滴的形态,进而制得溶解性能稳定的固态颗粒,从而提升了氨基酸水溶性肥料制备颗粒的使用效果。

[0007]

本发明所述的一种氨基酸水溶性肥料制备方法,该方法步骤如下:

[0008]

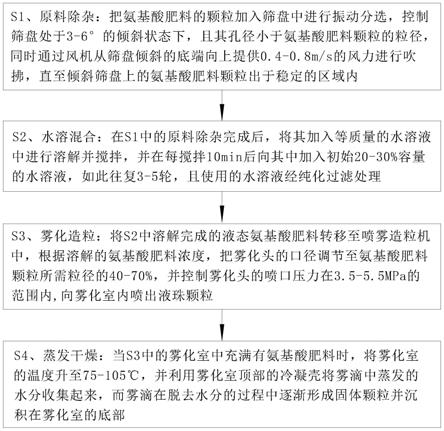

s1、原料除杂:把氨基酸肥料的颗粒加入筛盘中进行振动分选,控制筛盘处于3-6

°

的倾斜状态下,且其孔径小于氨基酸肥料颗粒的粒径,同时通过风机从筛盘倾斜的底端向上提供0.4-0.8m/s的风力进行吹拂,直至倾斜筛盘上的氨基酸肥料颗粒出于稳定的区域内;通过对氨基酸肥料进行的振动配合向其吹拂的微风,对氨基酸肥料中混有的杂质产生

剥离作用,降低原料中的污染物干扰;

[0009]

s2、水溶混合:在s1中的原料除杂完成后,将其加入等质量的水溶液中进行溶解并搅拌,并在每搅拌10min后向其中加入初始20-30%容量的水溶液,如此往复3-5轮,且使用的水溶液经纯化过滤处理;通过梯度加入的水溶液,便于观察单次搅拌完成后氨基酸肥料的溶解状态,以确保氨基酸肥料均匀的分布在水溶液中;

[0010]

s3、雾化造粒:将s2中溶解完成的液态氨基酸肥料转移至喷雾造粒机中,根据溶解的氨基酸肥料浓度,把雾化头的口径调节至氨基酸肥料颗粒所需粒径的40-70%,并控制雾化头的喷口压力在3.5-5.5mpa的范围内,向雾化室内喷出液珠颗粒;通过调节喷口的孔径,为后续加热时水分迁移至雾滴表面过程中,造成氨基酸肥料颗粒的增大提供尺寸余量,稳定制备的氨基酸肥料的颗粒规格;

[0011]

s4、蒸发干燥:当s3中的雾化室中充满有氨基酸肥料时,将雾化室的温度升至75-105℃,并利用雾化室顶部的冷凝壳将雾滴中蒸发的水分收集起来,而雾滴在脱去水分的过程中逐渐形成固体颗粒并沉积在雾化室的底部;通过高温蒸发脱去雾滴中的水分,控制氨基酸肥料在水溶后再次成型的形态,使其固态颗粒趋于球壳形,进而优化氨基酸肥料在使用过程中的水溶性效果;

[0012]

其中,s3-s4中使用的喷雾造粒机包括雾化室、雾化头和控制器;所述雾化室的底部安装有雾化头,雾化头与雾化室的底面间还设有竖直的传输管,传输管使雾化头凸出于雾化室的底部表面,雾化头朝向雾化室的顶部中心;所述雾化室的顶部内壁上还设置有弧形的冷凝壳,冷凝壳周向边缘的内壁上还设置有凸缘;所述冷凝壳在雾化室周向的棱角位置上还安装有引流管,引流管将冷凝壳上的凸缘与雾化室下方的积水盒相连通;所述积水盒中收集的冷凝水能够再次用于水溶混合的工序中;所述冷凝壳上还安装有贴合的补气条,补气条的末端连通至雾化室顶部的热风机中,补气条将加热的气体吹向雾化室中;所述控制器用于调节喷雾造粒机的运行;

[0013]

氨基酸水溶性肥料在使用时,需要将其加入水中进行溶解,这是由于氨基酸直接保存在水中易发生潮解,而将其制备成固态的水溶性肥料颗粒,在使用时添加至水中进行即时调配,而固态的水溶性肥料颗粒或粉末在溶解时存有溶解不完全或形成黏性糊状团的状况,会降低氨基酸在水溶液中的溶解性,继而影响到水溶性肥料的施用效果;因此,本发明通过设置的雾化头进行造粒,在雾化室中形成悬浮的雾滴,并使其在热风机提供高温气体的作用下,使雾滴中的水分脱离出来以形成固态颗粒,蒸发的水分被雾化室顶部的冷凝壳截流,并形成液珠沿着冷凝壳流向其凸缘中,经引流管被积水盒收集起来,同时补气条向雾化室内持续补充高温气体形成的过高气压,随引流管经积水盒排出,维持雾化室内的气压状态,且雾滴中的水分在脱离过程中,会将内部的固体粒子携带至雾滴表面,使雾滴颗粒的内部形成部分中空,同时雾化室顶部的补气条向下吹出的气流与雾化室中向上喷出的雾滴相作用,维持雾滴在雾化室内部悬浮的高度位置,在雾滴中的水分逐渐蒸发后形成固态颗粒,沉积在固化室的底部获得所需的氨基酸水溶性肥料颗粒;本发明利用了设置在雾化室中对向的雾化头与补气条,使喷出的雾滴处于雾化室中稳定的高度位置,蒸发的水分与沉降的固态颗粒分别朝雾化室的上下两端移动,避免雾滴间相互接触而产生融合,维持雾化造粒的雾滴在蒸发干燥过程中单个雾滴的形态,进而制得溶解性能稳定的固态颗粒,从而提升了氨基酸水溶性肥料制备颗粒的使用效果。

[0014]

优选的,所述雾化头的底部还设有支撑软管,雾化头通过支撑软管安装在传输管的顶端;所述支撑软管包括多段堆叠的环状凸起,支撑软管在其顶部至底部轴向上的直径逐渐增大;所述雾化头的顶端还设置有展开的锥筒,锥筒的直径大于支撑软管的最大直径;使用时,随着干燥的雾滴颗粒在雾化室底部上的沉积量逐渐增多,会上涨至雾化头的喷口位置,影响到雾化头的运行,而将传输管的高度设置至雾化室的中部,会降低雾滴在雾化室中的有效悬浮空间,减少了雾化造粒的产量;通过设置在雾化头与传输管之间的支撑软管,使其在初始状态下被雾化头压缩卡入传输管中,而在雾化室中沉积固态氨基酸肥料颗粒的过程中,固态颗粒落在雾化室的底部并逐渐堆积起来,固态颗粒升高的表层在接触到雾化头顶部的锥筒时,堆积上涨的固态颗粒会向锥筒提供微量的升起作用力,此时支撑软管受锥筒微量向上变化的趋向力牵引,使支撑软管在自身的弹性下变形伸长并将雾化头顶起,设置在支撑软管中堆叠的环状凸起使其处于逐段的弹起伸长状态,匹配于雾化室中固态颗粒的堆积高度变化,且支撑软管较大直径的底部与较小直径的顶部,降低了变形伸长时需克服其周围堆积的固态颗粒的压力,进而避免雾化头被上涨的固态颗粒所淹没,同时增加了水溶液进入雾化头的路径长度,减小了雾化头喷口处的压力,降低了喷至雾化室中的雾滴高度,弥补雾化头在雾化室底部升起的高度,维持雾化室中雾滴的分布状态,从而稳定了氨基酸水溶性肥料的制备过程。

[0015]

优选的,所述锥筒中还设有堵球,堵球的球面上设置有内凹的球形坑;所述锥筒的内壁上还设有凸出的垫块,垫块的底端安装有球头;所述球头上设置有固定的丝绳连接到垫块的顶部;所述堵球通过球形坑安装到垫块的球头上;从雾化头中初始喷出的氨基酸水溶液,其在喷口处的压力存有过低或过高的情况,会沿雾化头漫出流淌至雾化室的底部或喷射至雾化室顶部的冷凝壳上,继而破坏了氨基酸肥料颗粒的制备效果;通过设置在锥筒中的堵球,并放置在锥筒内壁上凸起的垫块中,将雾化头的喷口挡住一部分,使喷口过低压力下喷出的雾滴被堵球所阻挡,且堵球与垫块中的丝绳相连接,在喷口过高压力下喷出的雾滴使堵球升起,增加喷口处的瞬时流量并削弱雾滴在雾化室中的飞起高度,进而根据雾化头的升起高度降低其喷口处水溶液的压力,从而稳定了氨基酸水溶性肥料的制备过程。

[0016]

优选的,所述堵球的表面还设置有内陷的凹槽,凹槽的轨迹分布在堵球的竖直方向上;使用时,被堵球阻挡附着在其表面的水溶液在重力作用下流淌下来,同时会受到雾化头向上喷出液滴的作用,沿着堵球的表面被带离并产生飞溅,干绕到雾化室中雾滴的悬浮状态,且污染了雾化室底部沉积的固态颗粒;通过设置在堵球表面竖直方向上的凹槽,引导附着在堵球表面的液滴进入凹槽中,并在雾化头中喷出液滴的推力效果作用下,进入堵球上部表面的凹槽中汇聚起来,使其在重力作用下克服雾化头中喷出液滴的推力,最终形成更大的液珠沿着凹槽落下,维持雾化室中雾滴和固态颗粒的存在状态,从而提升了氨基酸水溶性肥料颗粒的制备效果。

[0017]

优选的,所述补气条转动安装在冷凝壳上,补气条两端的出气口倾斜设置并分别朝向其旋转的方向上;使用时,补气条向雾化室中输入热空气来提升其温度,用以对雾滴进行加热干燥,同时补气条中产生向下的气流与雾化口中向上喷出的液滴相抵消,使雾滴悬浮于雾化室中的位置处于稳定状态,而悬浮在雾化室上层的雾滴受补气条中热气流较强的加热作用,会首先转化为固态颗粒,在固态颗粒沉积降落的过程中与雾化室下层的液态雾滴相接触,破坏了固态颗粒的干燥效果;通过将补气条转动的安装在冷凝壳上,配合其两端

不同倾向的出气口,使热风机中提供的热气流驱使补气条转动起来,带动雾化室中悬浮的雾滴产生移动,均衡雾滴受到的加热作用,使得干燥为固态的颗粒逐渐沉降至悬浮雾滴的下层并最终沉积在雾化室的底部,同时在冷凝壳上转动的补气条促进了附着蒸汽的凝结过程,使蒸汽凝结的液珠在冷凝壳的弧形面及补气条转动产生的离心力作用下移动至周向的凸缘中,从而提升了氨基酸水溶性肥料颗粒的制备效果。

[0018]

本发明所述的一种氨基酸水溶性肥料,该种氨基酸水溶性肥料适用于上述的氨基酸水溶性肥料制备方法,包括以下重量份的组分:粗蛋白质70-90份、凹凸棒土20-35份、云母片15-24份、白土12-16份和水溶性腐殖酸10-15份;所述粗蛋白质包括氨基酸养分的主要载体,粗蛋白质为粉状的氨基酸颗粒组成;所述氨基酸颗粒为雾化造粒制得的空心球体结构;使用时,将氨基酸水溶性肥料加入至水中溶解后,形成液态肥料进行施用,由于水溶液中肥料颗粒的比表面积较低,会在溶解过程中形成黏性的糊状物,影响氨基酸肥料的水溶性效果;通过将粗蛋白质中含有的氨基酸肥料造粒为空心结构,增加其比表面积数值,进而加快了氨基酸肥料颗粒在水溶液中的溶解速度,避免其在水溶液中非充分溶解形成黏性糊状物的情况,且添加的云母片能够在搅拌过程中促进对空心肥料颗粒的结构进行破碎,增强肥料颗粒在水中的溶解性,从而提升了氨基酸水溶性肥料的使用效果。

[0019]

本发明的有益效果如下:

[0020]

1.本发明通过设置在雾化室中对向的雾化头与补气条,使喷出的雾滴处于雾化室中稳定的高度位置,蒸发的水分与沉降的固态颗粒分别朝雾化室的上下两端移动,避免雾滴间相互接触而产生融合,维持雾化造粒的雾滴在蒸发干燥过程中单个雾滴的形态,进而制得溶解性能稳定的固态颗粒。

[0021]

2.本发明通过设置在雾化头与传输管之间的支撑软管,使雾化头顶端展开的锥筒随逐渐堆积的固态颗粒被抬起,避免雾化头被上涨的固态颗粒所淹没,维持雾化头的运行状态;设置在锥筒中的堵球,调节雾化头在过大或过低压力状态下喷出的雾滴在雾化室中的分布状态;设置在堵球表面竖直方向上的凹槽,引导附着在堵球表面的液滴进入凹槽中汇聚起来,使其在重力作用下克服雾化头中喷出液滴的推力,维持雾化室中雾滴和固态颗粒的存在状态。

[0022]

3.本发明通过将氨基酸肥料造粒为空心结构,增加其比表面积数值,加快了氨基酸肥料颗粒在水溶液中的溶解速度,且添加的云母片能够在搅拌过程中促进对空心肥料颗粒的结构进行破碎,增强肥料颗粒在水中的溶解性。

附图说明

[0023]

下面结合附图和实施方式对本发明进一步说明。

[0024]

图1是本发明中氨基酸水溶性肥料制备方法的流程图;

[0025]

图2是本发明中喷雾造粒机的立体图;

[0026]

图3是本发明中冷凝壳部件的立体图;

[0027]

图4是本发明中雾化头部件的立体图;

[0028]

图5是图4中的a处局部放大图;

[0029]

图中:雾化室1、雾化头2、支撑软管21、锥筒22、垫块23、球头231、丝绳232、传输管3、冷凝壳4、凸缘41、引流管5、积水盒6、补气条7、热风机8、堵球9、球形坑91、凹槽92。

具体实施方式

[0030]

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

[0031]

如图1至图5所示,本发明所述的一种氨基酸水溶性肥料制备方法,该方法步骤如下:

[0032]

s1、原料除杂:把氨基酸肥料的颗粒加入筛盘中进行振动分选,控制筛盘处于3-6

°

的倾斜状态下,且其孔径小于氨基酸肥料颗粒的粒径,同时通过风机从筛盘倾斜的底端向上提供0.4-0.8m/s的风力进行吹拂,直至倾斜筛盘上的氨基酸肥料颗粒出于稳定的区域内;通过对氨基酸肥料进行的振动配合向其吹拂的微风,对氨基酸肥料中混有的杂质产生剥离作用,降低原料中的污染物干扰;

[0033]

s2、水溶混合:在s1中的原料除杂完成后,将其加入等质量的水溶液中进行溶解并搅拌,并在每搅拌10min后向其中加入初始20-30%容量的水溶液,如此往复3-5轮,且使用的水溶液经纯化过滤处理;通过梯度加入的水溶液,便于观察单次搅拌完成后氨基酸肥料的溶解状态,以确保氨基酸肥料均匀的分布在水溶液中;

[0034]

s3、雾化造粒:将s2中溶解完成的液态氨基酸肥料转移至喷雾造粒机中,根据溶解的氨基酸肥料浓度,把雾化头2的口径调节至氨基酸肥料颗粒所需粒径的40-70%,并控制雾化头2的喷口压力在3.5-5.5mpa的范围内,向雾化室1内喷出液珠颗粒;通过调节喷口的孔径,为后续加热时水分迁移至雾滴表面过程中,造成氨基酸肥料颗粒的增大提供尺寸余量,稳定制备的氨基酸肥料的颗粒规格;

[0035]

s4、蒸发干燥:当s3中的雾化室1中充满有氨基酸肥料时,将雾化室1的温度升至75-105℃,并利用雾化室1顶部的冷凝壳4将雾滴中蒸发的水分收集起来,而雾滴在脱去水分的过程中逐渐形成固体颗粒并沉积在雾化室1的底部;通过高温蒸发脱去雾滴中的水分,控制氨基酸肥料在水溶后再次成型的形态,使其固态颗粒趋于球壳形,进而优化氨基酸肥料在使用过程中的水溶性效果;

[0036]

其中,s3-s4中使用的喷雾造粒机包括雾化室1、雾化头2和控制器;所述雾化室1的底部安装有雾化头2,雾化头2与雾化室1的底面间还设有竖直的传输管3,传输管3使雾化头2凸出于雾化室1的底部表面,雾化头2朝向雾化室1的顶部中心;所述雾化室1的顶部内壁上还设置有弧形的冷凝壳4,冷凝壳4周向边缘的内壁上还设置有凸缘41;所述冷凝壳4在雾化室1周向的棱角位置上还安装有引流管5,引流管5将冷凝壳4上的凸缘41与雾化室1下方的积水盒6相连通;所述积水盒6中收集的冷凝水能够再次用于水溶混合的工序中;所述冷凝壳4上还安装有贴合的补气条7,补气条7的末端连通至雾化室1顶部的热风机8中,补气条7将加热的气体吹向雾化室1中;所述控制器用于调节喷雾造粒机的运行;

[0037]

氨基酸水溶性肥料在使用时,需要将其加入水中进行溶解,这是由于氨基酸直接保存在水中易发生潮解,而将其制备成固态的水溶性肥料颗粒,在使用时添加至水中进行即时调配,而固态的水溶性肥料颗粒或粉末在溶解时存有溶解不完全或形成黏性糊状团的状况,会降低氨基酸在水溶液中的溶解性,继而影响到水溶性肥料的施用效果;因此,本发明通过设置的雾化头2进行造粒,在雾化室1中形成悬浮的雾滴,并使其在热风机8提供高温气体的作用下,使雾滴中的水分脱离出来以形成固态颗粒,蒸发的水分被雾化室1顶部的冷凝壳4截流,并形成液珠沿着冷凝壳4流向其凸缘41中,经引流管5被积水盒6收集起来,同时

补气条7向雾化室1内持续补充高温气体形成的过高气压,随引流管5经积水盒6排出,维持雾化室1内的气压状态,且雾滴中的水分在脱离过程中,会将内部的固体粒子携带至雾滴表面,使雾滴颗粒的内部形成部分中空,同时雾化室1顶部的补气条7向下吹出的气流与雾化室1中向上喷出的雾滴相作用,维持雾滴在雾化室1内部悬浮的高度位置,在雾滴中的水分逐渐蒸发后形成固态颗粒,沉积在固化室的底部获得所需的氨基酸水溶性肥料颗粒;本发明利用了设置在雾化室1中对向的雾化头2与补气条7,使喷出的雾滴处于雾化室1中稳定的高度位置,蒸发的水分与沉降的固态颗粒分别朝雾化室1的上下两端移动,避免雾滴间相互接触而产生融合,维持雾化造粒的雾滴在蒸发干燥过程中单个雾滴的形态,进而制得溶解性能稳定的固态颗粒,从而提升了氨基酸水溶性肥料制备颗粒的使用效果。

[0038]

作为本发明的一种实施方式,所述雾化头2的底部还设有支撑软管21,雾化头2通过支撑软管21安装在传输管3的顶端;所述支撑软管21包括多段堆叠的环状凸起,支撑软管21在其顶部至底部轴向上的直径逐渐增大;所述雾化头2的顶端还设置有展开的锥筒22,锥筒22的直径大于支撑软管21的最大直径;使用时,随着干燥的雾滴颗粒在雾化室1底部上的沉积量逐渐增多,会上涨至雾化头2的喷口位置,影响到雾化头2的运行,而将传输管3的高度设置至雾化室1的中部,会降低雾滴在雾化室1中的有效悬浮空间,减少了雾化造粒的产量;通过设置在雾化头2与传输管3之间的支撑软管21,使其在初始状态下被雾化头2压缩卡入传输管3中,而在雾化室1中沉积固态氨基酸肥料颗粒的过程中,固态颗粒落在雾化室1的底部并逐渐堆积起来,固态颗粒升高的表层在接触到雾化头2顶部的锥筒22时,堆积上涨的固态颗粒会向锥筒22提供微量的升起作用力,此时支撑软管21受锥筒22微量向上变化的趋向力牵引,使支撑软管21在自身的弹性下变形伸长并将雾化头2顶起,设置在支撑软管21中堆叠的环状凸起使其处于逐段的弹起伸长状态,匹配于雾化室1中固态颗粒的堆积高度变化,且支撑软管21较大直径的底部与较小直径的顶部,降低了变形伸长时需克服其周围堆积的固态颗粒的压力,进而避免雾化头2被上涨的固态颗粒所淹没,同时增加了水溶液进入雾化头2的路径长度,减小了雾化头2喷口处的压力,降低了喷至雾化室1中的雾滴高度,弥补雾化头2在雾化室1底部升起的高度,维持雾化室1中雾滴的分布状态,从而稳定了氨基酸水溶性肥料的制备过程。

[0039]

作为本发明的一种实施方式,所述锥筒22中还设有堵球9,堵球9的球面上设置有内凹的球形坑91;所述锥筒22的内壁上还设有凸出的垫块23,垫块23的底端安装有球头231;所述球头231上设置有固定的丝绳232连接到垫块23的顶部;所述堵球9通过球形坑91安装到垫块23的球头231上;从雾化头2中初始喷出的氨基酸水溶液,其在喷口处的压力存有过低或过高的情况,会沿雾化头2漫出流淌至雾化室1的底部或喷射至雾化室1顶部的冷凝壳4上,继而破坏了氨基酸肥料颗粒的制备效果;通过设置在锥筒22中的堵球9,并放置在锥筒22内壁上凸起的垫块23中,将雾化头2的喷口挡住一部分,使喷口过低压力下喷出的雾滴被堵球9所阻挡,且堵球9与垫块23中的丝绳232相连接,在喷口过高压力下喷出的雾滴使堵球9升起,增加喷口处的瞬时流量并削弱雾滴在雾化室1中的飞起高度,进而根据雾化头2的升起高度降低其喷口处水溶液的压力,从而稳定了氨基酸水溶性肥料的制备过程。

[0040]

作为本发明的一种实施方式,所述堵球9的表面还设置有内陷的凹槽92,凹槽92的轨迹分布在堵球9的竖直方向上;使用时,被堵球9阻挡附着在其表面的水溶液在重力作用下流淌下来,同时会受到雾化头2向上喷出液滴的作用,沿着堵球9的表面被带离并产生飞

溅,干绕到雾化室1中雾滴的悬浮状态,且污染了雾化室1底部沉积的固态颗粒;通过设置在堵球9表面竖直方向上的凹槽92,引导附着在堵球9表面的液滴进入凹槽92中,并在雾化头2中喷出液滴的推力效果作用下,进入堵球9上部表面的凹槽92中汇聚起来,使其在重力作用下克服雾化头2中喷出液滴的推力,最终形成更大的液珠沿着凹槽92落下,维持雾化室1中雾滴和固态颗粒的存在状态,从而提升了氨基酸水溶性肥料颗粒的制备效果。

[0041]

作为本发明的一种实施方式,所述补气条7转动安装在冷凝壳4上,补气条7两端的出气口倾斜设置并分别朝向其旋转的方向上;使用时,补气条7向雾化室1中输入热空气来提升其温度,用以对雾滴进行加热干燥,同时补气条7中产生向下的气流与雾化口中向上喷出的液滴相抵消,使雾滴悬浮于雾化室1中的位置处于稳定状态,而悬浮在雾化室1上层的雾滴受补气条7中热气流较强的加热作用,会首先转化为固态颗粒,在固态颗粒沉积降落的过程中与雾化室1下层的液态雾滴相接触,破坏了固态颗粒的干燥效果;通过将补气条7转动的安装在冷凝壳4上,配合其两端不同倾向的出气口,使热风机8中提供的热气流驱使补气条7转动起来,带动雾化室1中悬浮的雾滴产生移动,均衡雾滴受到的加热作用,使得干燥为固态的颗粒逐渐沉降至悬浮雾滴的下层并最终沉积在雾化室1的底部,同时在冷凝壳4上转动的补气条7促进了附着蒸汽的凝结过程,使蒸汽凝结的液珠在冷凝壳4的弧形面及补气条7转动产生的离心力作用下移动至周向的凸缘41中,从而提升了氨基酸水溶性肥料颗粒的制备效果。

[0042]

本发明所述的一种氨基酸水溶性肥料,该种氨基酸水溶性肥料适用于上述的氨基酸水溶性肥料制备方法,包括以下重量份的组分:粗蛋白质70-90份、凹凸棒土20-35份、云母片15-24份、白土12-16份和水溶性腐殖酸10-15份;所述粗蛋白质包括氨基酸养分的主要载体,粗蛋白质为粉状的氨基酸颗粒组成;所述氨基酸颗粒为雾化造粒制得的空心球体结构;使用时,将氨基酸水溶性肥料加入至水中溶解后,形成液态肥料进行施用,由于水溶液中肥料颗粒的比表面积较低,会在溶解过程中形成黏性的糊状物,影响氨基酸肥料的水溶性效果;通过将粗蛋白质中含有的氨基酸肥料造粒为空心结构,增加其比表面积数值,进而加快了氨基酸肥料颗粒在水溶液中的溶解速度,避免其在水溶液中非充分溶解形成黏性糊状物的情况,且添加的云母片能够在搅拌过程中促进对空心肥料颗粒的结构进行破碎,增强肥料颗粒在水中的溶解性,从而提升了氨基酸水溶性肥料的使用效果。

[0043]

使用时,通过设置的雾化头2进行造粒,在雾化室1中形成悬浮的雾滴,并使其在热风机8提供高温气体的作用下,使雾滴中的水分脱离出来以形成固态颗粒,蒸发的水分被雾化室1顶部的冷凝壳4截流,并形成液珠沿着冷凝壳4流向其凸缘41中,经引流管5被积水盒6收集起来,同时补气条7向雾化室1内持续补充高温气体形成的过高气压,随引流管5经积水盒6排出,维持雾化室1内的气压状态,且雾滴中的水分在脱离过程中,会将内部的固体粒子携带至雾滴表面,使雾滴颗粒的内部形成部分中空,同时雾化室1顶部的补气条7向下吹出的气流与雾化室1中向上喷出的雾滴相作用,维持雾滴在雾化室1内部悬浮的高度位置,在雾滴中的水分逐渐蒸发后形成固态颗粒,沉积在固化室的底部获得所需的氨基酸水溶性肥料颗粒;设置在雾化头2与传输管3之间的支撑软管21,使其在初始状态下被雾化头2压缩卡入传输管3中,而在雾化室1中沉积固态氨基酸肥料颗粒的过程中,固态颗粒落在雾化室1的底部并逐渐堆积起来,固态颗粒升高的表层在接触到雾化头2顶部的锥筒22时,堆积上涨的固态颗粒会向锥筒22提供微量的升起作用力,此时支撑软管21受锥筒22微量向上变化的趋

向力牵引,使支撑软管21在自身的弹性下变形伸长并将雾化头2顶起,设置在支撑软管21中堆叠的环状凸起使其处于逐段的弹起伸长状态,匹配于雾化室1中固态颗粒的堆积高度变化,且支撑软管21较大直径的底部与较小直径的顶部,降低了变形伸长时需克服其周围堆积的固态颗粒的压力,进而避免雾化头2被上涨的固态颗粒所淹没,同时增加了水溶液进入雾化头2的路径长度,减小了雾化头2喷口处的压力,降低了喷至雾化室1中的雾滴高度,弥补雾化头2在雾化室1底部升起的高度,维持雾化室1中雾滴的分布状态;设置在锥筒22中的堵球9,并放置在锥筒22内壁上凸起的垫块23中,将雾化头2的喷口挡住一部分,使喷口过低压力下喷出的雾滴被堵球9所阻挡,且堵球9与垫块23中的丝绳232相连接,在喷口过高压力下喷出的雾滴使堵球9升起,增加喷口处的瞬时流量并削弱雾滴在雾化室1中的飞起高度,进而根据雾化头2的升起高度降低其喷口处水溶液的压力;设置在堵球9表面竖直方向上的凹槽92,引导附着在堵球9表面的液滴进入凹槽92中,并在雾化头2中喷出液滴的推力效果作用下,进入堵球9上部表面的凹槽92中汇聚起来,使其在重力作用下克服雾化头2中喷出液滴的推力,最终形成更大的液珠沿着凹槽92落下,维持雾化室1中雾滴和固态颗粒的存在状态。

[0044]

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1