一种焚烧炉用耐酸砖及其制备方法与流程

[0001]

本发明涉及材料领域,具体而言,涉及一种焚烧炉用耐酸砖及其制备方法。

背景技术:

[0002]

在化工废液处理生产中,废液回收装置燃烧器与普通酸性气体燃烧器最大的区别是有大量的液态物质需要进入炉膛,废液在高温下产生热分解,此反应为吸热反应,因此需要烧嘴燃烧燃料和空气提供大量热量。废液雾化后在焚烧炉内完全分解,酸性气体在炉内完全反应,炉内温度在1100

°

c左右,燃烧过程需要富氧。现有的化工废液焚烧炉通常采用刚玉转砌成,普通刚玉砖具有高耐压强度、高温抗侵蚀性能,但同时也存在着不足,使用中燃烧后废液会附着在刚玉砖上,造成刚玉砖出现较严重的侵蚀剥落现象。为解决现有刚玉砖抗侵蚀剥落性能的不足,本发明提供一种化工废液焚烧炉用耐酸砖。

技术实现要素:

[0003]

本发明的目的在于提供一种焚烧炉用耐酸砖,其配方科学合理,制备简单方便,具有较佳的耐腐蚀、抗剥落性能,可以有效提高焚烧炉的使用寿命。

[0004]

本发明的另一目的在于提供一种上述焚烧炉用耐酸砖的制备方法,其操作简单方便,对设备要求不高,可以快速高效地用于生产上述焚烧炉用耐酸砖。

[0005]

本发明的实施例是这样实现的:一种焚烧炉用耐酸砖,按照重量份数计,其原料包括:硅酸铝料40~50份,焦宝石20~40份,铬刚玉5~18份,瓷土0~20份,长石粉0~15,微粉添加剂0~10份,以及粘接剂2.5~3.5份;其中,胶粘剂包括磷酸二氢铝溶液和铝溶胶中的至少一种。

[0006]

一种上述焚烧炉用耐酸砖的制备方法,其包括:将硅酸铝料、焦宝石、铬刚玉、瓷土、长石粉、微粉添加剂和胶粘剂混合,得到混合料;将混合料用湿布覆盖,于室温下进行困料;将困料后的混合料压力成型,得到砖坯;将砖坯在1500~1700℃下烧制,得到焚烧炉用耐酸砖。

[0007]

本发明实施例的有益效果是:一种焚烧炉用耐酸砖,其原料包括硅酸铝料,焦宝石,铬刚玉等成分。其中,偏酸性的硅酸铝材质,具有较好的热震稳定性和抗酸性侵蚀性。工业铬刚玉微粉具有很强的抗酸侵蚀性能,引入工业铬刚玉微粉不仅可以提高焚烧炉用耐酸砖的抗酸性物质侵蚀,同时还使焚烧炉用耐酸砖的气孔通道微细化,阻止气体或液态物质的渗透。该配方搭配科学合理,可显著提高耐腐蚀、抗剥落性能,延长焚烧炉的使用寿命。本发明实施例还提供了一种上述焚烧炉用耐酸砖的制备方法,其操作简单方便,对设备要求不高,可以快速高效地用于生产上述焚烧炉用耐酸砖,实现大规模的工业化生产。

具体实施方式

[0008]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0009]

下面对本发明实施例的一种焚烧炉用耐酸砖及其制备方法进行具体说明。

[0010]

本实施例提供了一种焚烧炉用耐酸砖,按照重量份数计,其原料包括:硅酸铝料40~50份,焦宝石20~40份,铬刚玉5~18份,瓷土0~20份,长石粉0~15,微粉添加剂0~10份,以及粘接剂2.5~3.5份;其中,胶粘剂包括磷酸二氢铝溶液和铝溶胶中的至少一种。

[0011]

其中,偏酸性的硅酸铝材质,具有较好的热震稳定性和抗酸性侵蚀性。工业铬刚玉微粉具有很强的抗酸侵蚀性能,引入工业铬刚玉微粉不仅可以提高焚烧炉用耐酸砖的抗酸性物质侵蚀,同时还使焚烧炉用耐酸砖的气孔通道微细化,阻止气体或液态物质的渗透。该配方搭配科学合理,可显著提高耐腐蚀、抗剥落性能,延长焚烧炉的使用寿命。

[0012]

进一步地,硅酸铝料包括第一硅酸铝料和第二硅酸铝料,第一硅酸铝料的粒度为3~5 mm,第二硅酸铝料的粒度为1~3 mm。两种不同粒度的硅酸铝料搭配使用,可以让整体混料更加均匀,得到的耐酸砖更紧致、强度和耐腐蚀性更好。可选地,第一硅酸铝料和第二硅酸铝料的质量比为1:3~8。

[0013]

同样地,焦宝石包括第一焦宝石和第二焦宝石,其中,第一焦宝石的的粒度为0.1~1 mm,第二焦宝石的粒度为300~350目。可选地,第一焦宝石和第二焦宝石的质量比为1:0.5~2。

[0014]

除此之外,在本发明其它较佳实施例中,铬刚玉的粒度为300~350目。在上述粒度范围内,铬刚玉可以更好地与其它原料混合并均匀分散到混料料中,更好地保障耐酸砖的强度和耐酸性能。

[0015]

可选地,胶粘剂的比重为1.2~1.6 g/cm3。在上述范围内,胶粘剂的粘度适中,在混料的过程中更加容易操作,混料更加均匀充分,产品强度更好。

[0016]

进一步地,微粉添加剂包括减水剂、絮凝剂、塑化剂、促凝剂、缓凝剂、引气剂、以及消泡剂中的至少一种。上述添加剂可根据耐酸砖的实际需求进行选择,以在一定程度上调节耐酸砖的性能。

[0017]

本发明实施例还提供了一种上述焚烧炉用耐酸砖的制备方法,其包括:s1. 将硅酸铝料、焦宝石、铬刚玉、瓷土、长石粉、微粉添加剂和胶粘剂混合,得到混合料;s2. 将混合料用湿布覆盖,于室温下进行困料;s3. 将困料后的混合料压力成型,得到砖坯;s4. 将砖坯在1500~1700℃下烧制,得到焚烧炉用耐酸砖。

[0018]

进一步地,为了更加充分地对原料进行混合,对原料的混合采用以下方式来进行,包括s1-1. 将铬刚玉、瓷土、长石粉和微粉添加剂共混30~60 min,得到混合粉料;s1-2. 将硅酸铝料、焦宝石和部分胶粘剂混合5~10 min,得到混合骨料;

s1-3. 将混合粉料和混合骨料混合3~5 min,加入余下部分胶粘剂,继续混合15~25 min,得到混合料。

[0019]

其中,粒度为300~350目的焦宝石,可以放到混合粉料中混合。粒度为0.1~1 mm的焦宝石放到混合骨料中。将不同粒径的原料进行分类混合,有利于提高混料的均匀度。

[0020]

可选地,对混合料进行困料的时长为24~36 h。困料可以让胶粘剂充分地分散到混合料中,使焚烧炉用耐酸砖达到更好的强度和耐腐蚀性能。对砖坯进行烧成的保温时间为8~16 h。在上述时间范围内,可以使砖坯更好地烧制成型,得到焚烧炉用耐酸砖。

[0021]

以下结合实施例对本发明的特征和性能作进一步的详细描述。

[0022]

实施例1本实施例提供了一种焚烧炉用耐酸砖,按照重量份数计,其原料包括:硅酸铝料(1~5 mm)50份,焦宝石(0.1~1 mm)20份,铬刚玉(320目)15份,瓷土5份,长石粉5份,微粉添加剂2份,以及磷酸二氢铝溶液3份。

[0023]

其制备方法包括:s1. 将铬刚玉、瓷土、长石粉和微粉添加剂在预混机中共混30 min,得到混合粉料;将硅酸铝料、焦宝石在湿碾机中干混3 min,加入2/3量的胶粘剂混合10 min,得到混合骨料;将混合粉料和混合骨料混合3 min,加入余下部分胶粘剂,继续混合25 min,得到混合料。

[0024]

s2. 将混合料用湿布覆盖,于室温下进行困料24 h;随后倒入湿碾机中,依气温高低可适量添加少许结合剂,湿混10 min出料。

[0025]

s3. 将困料后的混合料在摩擦压力机中压力成型,得到砖坯;s4. 将砖坯在120℃条件下干燥24 h;s5. 将干燥后砖坯在1700℃下烧制8 h,得到焚烧炉用耐酸砖。

[0026]

实施例2本实施例提供了一种焚烧炉用耐酸砖,按照重量份数计,其原料包括:第一硅酸铝料(3~5 mm)10份,第二硅酸铝料(1~3 mm )40份,第一焦宝石(0.1~1 mm)10份,第二焦宝石(320目)20份,铬刚玉(320目)15份,瓷土15份,长石粉10份,微粉添加剂5份,以及铝溶胶3.5份。

[0027]

其制备方法包括:s1. 将第二焦宝石、铬刚玉、瓷土、长石粉、微粉添加剂在预混机中共混60 min,得到混合粉料;将第一硅酸铝料、第二硅酸铝料、第一焦宝石在湿碾机中干混2 min,加入3/4量的胶粘剂混合5 min,得到混合骨料;将混合粉料和混合骨料混合5 min,加入余下部分胶粘剂,继续混合15 min,得到混合料。

[0028]

s2. 将混合料用湿布覆盖,于室温下进行困料36 h;随后倒入湿碾机中,依气温高低可适量添加少许结合剂,湿混10 min出料。

[0029]

s3. 将困料后的混合料在摩擦压力机中压力成型,得到砖坯;s4. 将砖坯在110℃条件下干燥36 h;

s5. 将干燥后砖坯在1500℃下烧制16 h,得到焚烧炉用耐酸砖。

[0030]

实施例3本实施例提供了一种焚烧炉用耐酸砖,按照重量份数计,其原料包括:第一硅酸铝料(3~5 mm)7份,第二硅酸铝料(1~3 mm )40份,第一焦宝石(0.1~1 mm)15份,第二焦宝石(320目)15份,铬刚玉(320目)5份,长石粉15份,微粉添加剂8份,以及磷酸二氢铝溶液2.5份。

[0031]

其制备方法包括:s1. 将第二焦宝石、铬刚玉、长石粉和微粉添加剂在预混机中共混40 min,得到混合粉料;将第一硅酸铝料、第二硅酸铝料、第一焦宝石在湿碾机中干混2 min,加入2/3量的胶粘剂混合8 min,得到混合骨料;将混合粉料和混合骨料混合5 min,加入余下部分胶粘剂,继续混合25 min,得到混合料。

[0032]

s2. 将混合料用湿布覆盖,于室温下进行困料24 h;随后倒入湿碾机中,依气温高低可适量添加少许结合剂,湿混10 min出料。

[0033]

s3. 将困料后的混合料在摩擦压力机中压力成型,得到砖坯;s4. 将砖坯在120℃条件下干燥36 h;s5. 将干燥后砖坯在1600℃下烧制10 h,得到焚烧炉用耐酸砖。

[0034]

实施例4本实施例提供了一种焚烧炉用耐酸砖,按照重量份数计,其原料包括:第一硅酸铝料(3~5 mm)6份,第二硅酸铝料(1~3 mm )35份,第一焦宝石(0.1~1 mm)12份,第二焦宝石(350目)18份,铬刚玉(320目)12份,瓷土13份,微粉添加剂8份,以及铝溶胶3.5份。

[0035]

其制备方法包括:s1. 将第二焦宝石、铬刚玉、瓷土、微粉添加剂在预混机中共混45 min,得到混合粉料;将第一硅酸铝料、第二硅酸铝料、第一焦宝石在湿碾机中干混3 min,加入2/3量的胶粘剂混合5 min,得到混合骨料;将混合粉料和混合骨料混合3 min,加入余下部分胶粘剂,继续混合15 min,得到混合料。

[0036]

s2. 将混合料用湿布覆盖,于室温下进行困料24 h;随后倒入湿碾机中,依气温高低可适量添加少许结合剂,湿混10 min出料。

[0037]

s3. 将困料后的混合料在摩擦压力机中压力成型,得到砖坯;s4. 将砖坯在120℃条件下干燥24 h;s5. 将干燥后砖坯在1700℃下烧制12 h,得到焚烧炉用耐酸砖。

[0038]

对比例1本对比例提供一种焚烧炉用耐酸砖,其与实施例2所提供的一种焚烧炉用耐酸砖基本相同,区别在于,其将第一焦宝石、第二焦宝石替换为等量且粒径基本相同的硅酸铝料,其制备方法参照实施例2。

[0039]

对比例2

本对比例提供一种焚烧炉用耐酸砖,其与实施例2所提供的一种焚烧炉用耐酸砖基本相同,区别在于,其将铬刚玉替换为等量且粒径基本相同的硅酸铝料,其制备方法参照实施例2。

[0040]

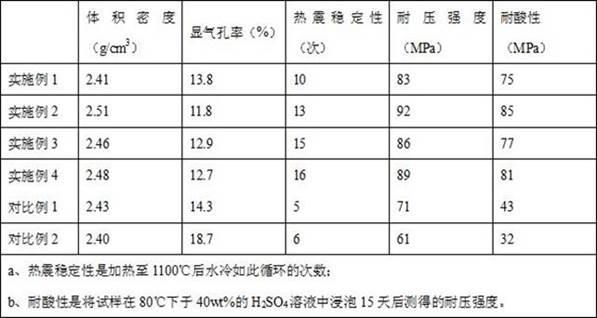

试验例采用实施例1~4以及对比例1~2所提供的焚烧炉用耐酸砖,分别对其各项参数进行测试,测试结果如表1所示。

[0041]

表1. 焚烧炉用耐酸砖性能测试结果由表1可以看出,本发明实施例所提供的焚烧炉用耐酸砖,其体积密度≥2.4g/cm3,显气孔率 ≤14 %,耐压强度≥80 mpa,热震稳定性(1100℃水冷)≥10次,酸浸泡后耐压强度依旧能达到≥75 mpa。体现出较佳的强度以及耐腐蚀性能。相比之下,对比例1、对比例2分别替换了原料中焦宝石和铬刚玉,可以看到,密度的变化不大,但是显气孔率明显增加,尤其是替换了铬刚玉之后(对比例2),显气孔率增加显著。此外,对比例1、对比例2的热震稳定性、耐压强度、耐酸性也都有不同程度的降低。

[0042]

综上所述,一种焚烧炉用耐酸砖,其原料包括硅酸铝料,焦宝石,铬刚玉等成分。其中,偏酸性的硅酸铝材质,具有较好的热震稳定性和抗酸性侵蚀性。工业铬刚玉微粉具有很强的抗酸侵蚀性能,引入工业铬刚玉微粉不仅可以提高焚烧炉用耐酸砖的抗酸性物质侵蚀,同时还使焚烧炉用耐酸砖的气孔通道微细化,阻止气体或液态物质的渗透。该配方搭配科学合理,可显著提高耐腐蚀、抗剥落性能,延长焚烧炉的使用寿命。本发明实施例还提供了一种上述焚烧炉用耐酸砖的制备方法,其操作简单方便,对设备要求不高,可以快速高效地用于生产上述焚烧炉用耐酸砖,实现大规模的工业化生产。

[0043]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1