一种天然气制氢蒸汽转化系统的制作方法

1.本实用新型涉及天然气制氢领域,具体涉及一种天然气制氢蒸汽转化系统。

背景技术:

2.随着能源消耗地加剧,寻找新的能源已经成为当前的一个重要任务。氢作为现今最具有发展潜力的一种能源,来源广泛,几乎不产生污染,转化效率高,应用前景广泛。

3.利用天然气制取氢气,可以在一定程度上缓解我国能源危机,进一步促进我国能源利用结构的转变。天然气制氢工艺的原理就是先对天然气进行预处理,然后在转化炉中将甲烷和水蒸汽转化为一氧化碳和氢气等,余热回收后,在变换塔中将一氧化碳变换成二氧化碳和氢气的过程,这一工艺技术的基础是在天然气蒸汽转化技术的基础上实现的。在变换塔中,在催化剂存在的条件下,控制反应温度,转化气中的一氧化碳和水反应,生成氢气和二氧化碳。

4.天然气中的烷烃在适当的压力和温度下,就会发生一系列化学反应生成转化气,转化气再经过热换、冷凝等过程,使气体在自动化的控制下通过装有多种吸附剂的pas装置后,一氧化碳、二氧化碳等杂质被吸附塔吸附,氢气送往用气单位,吸附了杂质的吸附剂,经解吸后,解析气可送往变换炉作为燃料,吸附剂也完成再生。

5.其主要反应式如下:

6.天然气和水在800~900℃高温和氧化镍催化剂的条件下反应生成一氧化碳和氢气。反应式为:ch4+h2o

→

co+h2

‑

q

7.一氧化碳和水在300

‑

400℃条件下和三氧化二铁催化剂的条件下反应生成二氧化碳和氢气。反应式为:co+h2o

→

co2+h2+q

8.另外,在制取过程相关的技术指标要求如下:

9.压力一般在1.5~2.5mpa,天然气单耗为0.4~0.5m3/m3氢气;运行时间:>8000h;工业规模:1000m3/h~100000m3/h。

10.天然气的制取氢流程主要包括四个:原料气预处理、天然气蒸汽转化、一氧化碳变换、氢气提纯。

11.首先是原料预处理步骤,这里的预处理主要指的就是原料气的脱硫,实际工艺运行当中一般采用天然气钴钼加氢串联氧化锌作为脱硫剂将天然气中的有机硫转化为无机硫再进行去除。

12.其次就是进行天然气蒸汽转化的步骤,在转化炉中采用镍系催化剂,将天然气中的烷烃转化成为主要成分是一氧化碳和氢气的原料气。

13.然后就是一氧化碳变换,使其在催化剂存在的条件下和水蒸气发生反应,从而生成氢气和二氧化碳,得到主要成分是氢气和二氧化碳的变换气。根据变换温度的不同可以将一氧化碳的变换工艺分为两种:中温变换、高温变换。其中高温变换的温度大概在360℃左右,中温变换的工艺大概在320℃左右。随着技术对策发展,近年来开始采用一氧化碳高温变换加低温变换的两段工艺设置,这样可以近一步节省对资源的消耗,但对于转化气中

一氧化碳含量不高的情况,可只采用中温变换。

14.最后一个步骤就是提纯氢气,现在最常用的一种氢气提纯系统就是pas系统,又叫变压吸附净化分离系统,这种系统能耗低、流程简单、制取氢气的纯度较高,最高时氢气的纯度可达99.99%。

15.由于psa装置的解吸气直接用于制氢装置转化炉的燃料,其压力、流量、热值的波动将直接影响转化炉工况,因而必须进行良好的控制。但由于psa工艺的特点是解吸气的排放是间隙的,压力是脉动的,如何要控制好解吸气的波动必须是本领域亟待解决的问题。

技术实现要素:

16.本实用新型的目的是提供一种能够控制好解吸气的波动的天然气制氢蒸汽转化系统。

17.为达到上述目的,本实用新型采用的技术方案是:一种天然气制氢蒸汽转化系统,包括供气单元、加氢脱硫单元、蒸汽发生单元、蒸汽转化单元、中温变换单元、提氢单元以及纯化单元,所述提氢单元包括并列设置的多个变压吸附塔a、普氢缓冲罐以及第一解析气缓冲罐,所述变压吸附塔a的进料口为提氢单元的变换气输入端,所述普氢缓冲罐的进料口与所述变压吸附塔a的出料口连接,所述普氢缓冲罐的出料口为所述提氢单元的普氢输出端,所述第一解析气缓冲罐的进料口与所述变压吸附塔a的解析气出口连接,所述第一解析气缓冲罐的出料口为所述提氢单元的解析气输出端,

18.所述多个变压吸附塔a的解析气出口依次切换连接至第一解析气缓冲罐的进料口,所述第一解析气缓冲罐的出料口连接第二解析气缓冲罐的进料口,所述第二解析气缓冲罐的出料口连接至所述蒸汽转化单元的燃料输入端。

19.进一步的,所述蒸汽转化单元包括转化炉,所述转化炉设有对流室和辐射室,所述对流室中设有混合气体预热盘管,所述混合气体预热盘管的进料口为所述蒸汽转化单元的脱硫气蒸汽输入端,所述辐射室中设有转化管和燃烧器,所述转化管的进料口与所述混合气体预热盘管的出料口连接,所述转化管的出料口为所述蒸汽转化单元的转化气输出端,所述燃烧器的进气口为所述蒸汽转化单元的燃料输入端。

20.进一步的,所述提氢单元包括并联设置的8台所述变压吸附塔a,每台所述变压吸附塔a设有变换气进料程控阀、普氢出料程控阀以及解析气出气程控阀。

21.进一步的,所述第二解析气缓冲罐的出料口通过一压力调节系统连接所述蒸汽转化单元的燃料输入端。

22.进一步的,所述纯化单元包括并列设置的多个变压吸附塔b、高纯氢缓冲罐以及尾氢缓冲罐,所述变压吸附塔b的进料口为所述纯化单元的普氢输入端,所述高纯氢缓冲罐的进料口与所述变压吸附塔b的出料口连接,所述高纯氢缓冲罐的出料口为所述纯化单元的高纯氢输出端,所述尾氢缓冲罐的进料口与所述变压吸附塔b的逆放气出口连接,所述尾氢缓冲罐的出料口为所述纯化单元的尾氢输出端;所述多个变压吸附塔b的逆放气出口依次切换连接所述尾氢缓冲罐的进料口。

23.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

24.1)本实用新型公开的天然气制氢蒸汽转化系统,通过设置多级缓冲罐和优化吸附运行状态,使得冲洗再生过程均匀连续,从而减少了气体来源的波动,设置8台变压吸附塔a

和6台变压吸附塔b,8台变压吸附塔a在时间上相互错开,6台变压吸附塔b也在时间上错开,使变压吸附工艺过程能不断净化原料气,减少输出产品气的波动;

25.2)本实用新型公开的天然气制氢蒸汽转化系统,通过设置压力调节系统,采用自适应调节系统,使波动最大的逆放解吸气可以在任何工况下均自动做到恒流逆放,因此消除了对二级系统的压力波动影响;采用压力、流量串级控制回路,使最后出psa界区的解吸气做到压力、热值、流量稳定,大大方便转化炉的燃烧。

附图说明

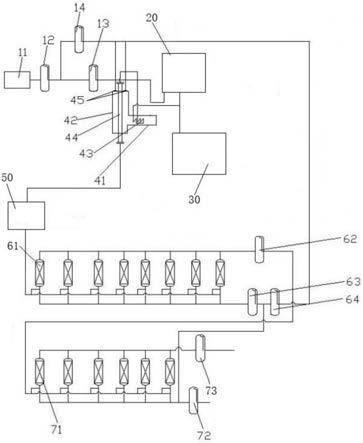

26.图1是本实用新型公开的天然气制氢蒸汽转化系统的组成示意图。

具体实施方式

27.结合附图及实施例对本实用新型作进一步描述:

28.参见图1,如其中的图例所示,一种天然气制氢系统,包括:

29.天然气供给单元,其用于提供天然气,天然气供给单元包括中压槽车11、第一天然气缓冲罐12、第二天然气缓冲罐13以及第三天然气缓冲罐14,第一天然气缓冲罐12的进料口连接中压槽车11,第二天然气缓冲罐13的进料口和第三天然气缓冲罐14的进料口并联连接第一天然气缓冲罐12的出料口,第二天然气缓冲罐13的出料口为供气单元的原料输出端,第三天然气缓冲罐14的出料口为供气单元的燃料输出端;

30.脱硫单元20,其用于对天然气进行脱硫处理获得脱硫气,脱硫单元20具有氢气输入端、原料输入端以及脱硫气输出端,原料输入端与原料输出端连接;

31.蒸汽发生单元30,其用于提供蒸汽,蒸汽发生单元30具有蒸汽输出端;

32.蒸汽转化单元,其用于将脱硫气和水蒸气进行转化处理后获得转化气,蒸汽转化单元包括转化炉,转化炉设有对流室41和辐射室42,对流室41中设有混合气体预热盘管43,混合气体预热盘管43的进料口为蒸汽转化单元的脱硫气蒸汽输入端,辐射室42中设有转化管44和燃烧器45,转化管44的进料口与混合气体预热盘管43的出料口连接,转化管44的出料口为蒸汽转化单元的转化气输出端,燃烧器45的进气口为蒸汽转化单元的燃料输入端,脱硫气蒸汽输入端与脱硫气输出端及蒸汽输出端连接,燃料输入端与燃料输出端连接;

33.中温变换单元50,其用于将转化气进行变换处理后获得变换气,中温变换单元50具有转化气输入端和变换气输出端,转化气输入端与转化气输出端连接;

34.提氢单元,其用于对变换气进行净化处理后获得普氢,提氢单元包括变压吸附塔a61、普氢缓冲罐62以及第一解析气缓冲罐63,变压吸附塔a61的进料口为提氢单元的变换气输入端,普氢缓冲罐62的进料口与变压吸附塔a的出料口连接,普氢缓冲罐62的出料口为提氢单元的普氢输出端,第一解析气缓冲罐63的进料口与变压吸附塔a61的解析气出口连接,第一解析气缓冲罐63的出料口为提氢单元的解析气输出端,变换气输入端与变换气输出端连接;

35.纯化单元,其用于对普氢进行净化处理后获得高纯氢,纯化单元包括变压吸附塔b71、高纯氢缓冲罐72以及尾氢缓冲罐73,变压吸附塔b71的进料口为纯化单元的普氢输入端,高纯氢缓冲罐72的进料口与变压吸附塔b71的出料口连接,高纯氢缓冲罐72的出料口为纯化单元的高纯氢输出端,尾氢缓冲罐73的进料口与变压吸附塔b71的逆放气出口连接,尾

氢缓冲罐73的出料口为纯化单元的尾氢输出端,普氢输入端与普氢输出端连接。

36.其中,第一解析气缓冲罐63的出料口(解析气输出端)连接第二解析气缓冲罐64的进料口,变压吸附塔b的逆放气出口还连接第二解析气缓冲罐64的进料口,第二解析气缓冲罐64通过一压力自动调节系统连接至燃烧器45的进气口。

37.尾氢缓冲罐设有压力检测装置,尾氢缓冲罐设有进料口程控阀a,变压吸附塔b的逆放气出口和第二解析气缓冲罐之间设有进料口程控阀b,控制系统根据压力检测装置的检测信息控制程控阀a和程控阀b的开关,具体的,当尾氢缓冲罐的压力达到设定要求时,程控阀a关闭,程控阀b打开。

38.提氢单元包括并联设置的8台变压吸附塔a61,每台变压吸附塔a61设有变换气进料程控阀、普氢出料程控阀以及解析气出气程控阀。

39.纯化单元包括并联设置的6台变压吸附塔b71,每台变压吸附塔b71设有普氢进料程控阀、高纯氢出料程控阀以及尾氢出气程控阀。

40.具体工艺流程简述如下:

41.1.天然气加氢脱硫工序

42.在加氢转化催化剂的作用下,原料气中的有机硫转化为h2s,在氧化锌催化剂作用下发生脱硫反应而被吸收。在一定的温度、压力下,原料气通过氧化锰及氧化锌脱硫剂,将原料气中的有机硫、h2s脱至0.1ppm以下,以满足蒸汽转化催化剂对硫的要求。

43.2.蒸汽转化工序

44.脱硫后的2.0mpa左右压力的原料天然气与来自蒸气发生单元的2.3mpa的工艺蒸汽按水、碳比3.5混合,经转化炉对流室的混合气体预热盘管预热至580℃左右,进入转化炉辐射室的转化管内,在温度压力830℃、2.0mpa左右及催化剂的作用下,天然气和水蒸气转化反应生成氢气和一氧化碳;转化气经换热降温后到~360℃进入中温变换单元。

45.3.中温变换工序

46.转化炉送来的转化气,含13%左右的co,变换的作用是使co在催化剂作用下,与水蒸汽反应而生成co2和h2。这样,增加了需要的氢气量。

47.4.产品净化工序

48.自中温变换单元来的变换气进入提氢单元和纯化单元进行吸附,二氧化碳等易被吸附的杂质被吸附,氢气浓度得以提高,纯度可以达到99.999%。高纯氢气作为产品送出装置。吸附饱和的吸附剂经纯氢冲洗再生产出的尾气,送转化炉作燃料。变压吸附(psa)净化法具有流程简单、自动化程度高、产品氢纯度高等特点。

49.5.压缩充装工序

50.普氢和高纯氢分两路进入由5台氢气压缩机组成的压缩机组,通过切换选择压缩介质。压缩机组出口分4路分别充装普氢管束式集装箱及纯氢管束式集装箱、集装格、散瓶(含散瓶组)。管束式集装箱充装压力2.0mpa,钢瓶充装压力1.5mpa。

51.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1