介质阻挡温度场炉膛及其使用方法与流程

1.本发明属于燃烧器技术领域,具体涉及介质阻挡温度场炉膛及其使用方法。

背景技术:

2.目前对有机质热裂解,采用的技术一般为厌氧裂解技术。由于是自然热源加无氧裂解,因而需要大的堆积器与长时间的自然被动热积累,才能完成厌氧裂解有机质过程。但上述方式的缺点是采用静态热裂解,处理有机质重量少,时间长(一般厌氧静态热裂解时间为5

‑

6小时),且设备加工成本高。

3.针对上述问题,可利用高温等离子动态热力场技术来解决。但是,高温等离子动态热力场技术也存在问题。高温等离子加速器火焰体产生的高温高能等离子浆气体,只有在高温环境中,才能发挥动态裂解有机质功能。

4.因此,设计一种节约制造成本和生产成本,可靠性强,且能够快速预热升温的温度场炉膛,就显得十分必要。

5.例如,申请号为cn201220644295.2的中国实用新型专利所述的一种燃烧器蓄热装置,所述燃烧器蓄热装置进一步包括,助燃风及引风进口,助燃风及引风管道,天然气进口,蓄热体托板,蓄热体,观探火,天然气喷气装置,分气碗,外保温,燃烧头;其中,所述机壳与所述燃烧头通过安装法兰固定连接;所述观探火、天然气喷气装置及助燃风及引风管道通过第一法兰,第二法兰与所述机壳固定连接;天然气喷气装置位于机壳的中心;所述助燃风及引风进口和天然气进口均设置于所述燃烧器机壳的下端,两个蓄热体托板各上下托着蓄热体并将其固定在机壳上,风可穿过托板和蓄热体到达机壳的尾端。虽然燃烧器蓄热装置通过回收其它燃烧器排除的高温烟气流入蓄热体,将蓄热体加热,使被加热的介质加热到较高温度,进入炉膛,实现对炉内物料的加热,强化了加热炉内的炉气循环,均匀炉子的温度场,提高了加热质量,但是其缺点在于,升温速度较慢,难以构建可持续动态悬浮裂解有机质温度场,使用具有局限性。

技术实现要素:

6.本发明是为了克服现有技术中,现有采用厌氧裂解技术对有机质热裂解,存在有机质重量少,时间长且设备加工成本高的问题,提供了一种节约制造成本和生产成本,可靠性强,处理量大,时间短且能够快速预热升温的介质阻挡温度场炉膛及其使用方法。

7.为了达到上述发明目的,本发明采用以下技术方案:

8.介质阻挡温度场炉膛,包括炉架、设于炉架中部的旋风进料装置、设于旋风进料装置上的n个高温等离子体加速器、设于旋风进料装置前方且紧贴炉架内壁的炉膛壁和设于炉膛壁之间的介质阻挡升温板,n为正整数;所述高温等离子加速器均固定在旋风进料装置中心;所述高温等离子加速器均用于释放出火焰体。

9.作为优选,所述旋风进料装置上设有进料进气口;所述介质阻挡升温板与炉膛壁之间设有出料出气口。

10.作为优选,所述炉膛壁采用耐火材料,形状呈圆八字柱筒状;所述炉膛壁直径为100cm

‑

5520cm,厚度为10cm

‑

30cm,长度为10cm

‑

1200cm。

11.作为优选,所述介质阻挡升温板采用双层材料板,所述双层材料板包括耐温金属板和耐火材料板,所述耐温金属板与耐火材料板紧密贴合。

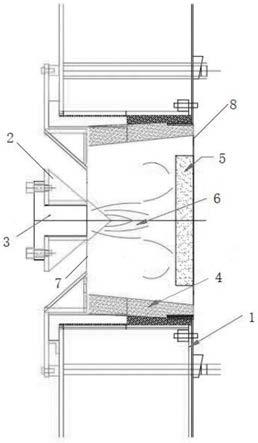

12.作为优选,所述双层材料板上设有预热加温金属棒;所述预热加温金属棒嵌入双层材料板内;所述预热加温金属棒外部表面还缠绕有加温线圈。

13.作为优选,所述耐温金属板采用可耐3000℃

‑

4500℃的高温合金材料制成,直径为50cm

‑

4552cm,厚度为10cm

‑

100cm。

14.作为优选,所述耐火材料板耐温3000℃

‑

4500℃,直径为50cm

‑

4552cm,厚度为1cm

‑

100cm。

15.作为优选,所述高温等离子加速器的个数范围为1个至10个。

16.本发明还提供了介质阻挡温度场炉膛的使用方法,包括以下步骤:

17.s1,打开电源,接通加温线圈,开始预热加温介质阻挡升温板,当观察到介质阻挡升温板发红时,介质阻挡温度场炉膛可达750℃

‑

2500℃;

18.s2,当观察到介质阻挡升温板发红的同时,开通高温等离子加速器,使高温等离子加速器释放出火焰体,维持动态可持续的介质阻挡温度场炉膛的温度能够持续达到750℃

‑

2500℃,并关闭加温线圈;

19.s3,当介质阻挡温度场炉膛的温度达750℃

‑

2500℃时,开通旋风进料装置,风送进有机质粉末,在750℃

‑

2500℃的温度场环境下,通过高温等离子高动能高密度流体能量的作用下,瞬间实现有氧裂解,裂解成单糖结构,并成烟雾状。

20.本发明与现有技术相比,有益效果是:(1)本发明实现了有机质有氧动态可持续裂解,创造了旋风进料流水式动态可持续裂解工艺流程,能够大批量处理有机质粉末;(2)本发明能够实现200kg

‑

4000kg/小时的植物秸秆处理量,且处理成本低,每吨处理成本为50

‑

150元,处理后的烟雾气体水溶后,为高浓度有机水溶肥,可以替代化肥,实现粮食生态绿色种植,成本只有化肥的50%

‑

70%;(3)本发明能够快速完成悬浮燃烧裂解炉膛区的预热加温过程。

附图说明

21.图1为等离子制肥工艺的一种流程图;

22.图2为本发明介质阻挡温度场炉膛的一种结构示意图;

23.图3为本发明中介质阻挡升温板的一种结构示意图;

24.图4为本发明中介质阻挡升温板预热加温时的一种结构示意图。

25.图中:炉架1、旋风进料装置2、高温等离子体加速器3、炉膛壁4、介质阻挡升温板5、火焰体6、进料进气口7、出料出气口8、耐温金属板9、耐火材料板10、预热加温金属棒11、加温线圈12。

具体实施方式

26.为了更清楚地说明本发明实施例,下面将对照附图说明本发明的具体实施方式。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来

讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,并获得其他的实施方式。

27.实施例1:

28.如图1所示,为等离子制肥工艺的流程图。完成等离子制肥,依次需要经过上料工区、燃烧工区、水溶工区、低温等离子外涡旋混合工区、水溶涡旋混合处理工区和等离子零电磁场力处理工区的处理。而本发明介质阻挡温度场炉膛位于燃烧工区,是对燃烧工区做出的改进。

29.如图2所示的介质阻挡温度场炉膛,包括炉架1、设于炉架中部的旋风进料装置2、设于旋风进料装置上的一个高温等离子体加速器3、设于旋风进料装置前方且紧贴炉架内壁的炉膛壁4和设于炉膛壁之间的介质阻挡升温板5;所述高温等离子加速器均固定在旋风进料装置中心;所述高温等离子加速器均用于释放出火焰体6。

30.其中,所述介质阻挡升温板与旋风进料装置及高温等离子加速器之间的距离为5cm

‑

1000cm,介质阻挡温度场炉膛整体的内径为80cm

‑

5000cm。高温等离子加速器的电源输出频率为0hz

‑

20khz,电压为2万伏

‑

25万伏。

31.进一步的,所述旋风进料装置上设有进料进气口7;所述介质阻挡升温板与炉膛壁之间设有出料出气口8。所述进料进气口用于风送有机质粉末,例如植物秸杆粉末;所述出料出气口则用于使处理后的烟雾气体排放出来。

32.进一步的,所述炉膛壁采用耐火材料,形状呈圆八字柱筒状;所述炉膛壁直径为100cm

‑

5520cm,厚度为10cm

‑

30cm,长度为10cm

‑

1200cm。

33.进一步的,如图3所示,所述介质阻挡升温板采用双层材料板,所述双层材料板包括耐温金属板9和耐火材料板10,所述耐温金属板与耐火材料板紧密贴合。其中,与温度场直接相接触的是耐温金属板,在耐温金属板外侧贴合耐火材料板。

34.进一步的,如图4所示,所述双层材料板上还设有预热加温金属棒11;所述预热加温金属棒嵌入双层材料板内;所述预热加温金属棒外部表面还缠绕有加温线圈12。所述预热加温金属棒及加温线圈在温度场炉膛之外的低温区。所述预热加温金属棒和加温线圈用于给介质阻挡升温板预热加温。

35.进一步的,所述耐温金属板采用可耐3000℃

‑

4500℃的高温合金材料制成,直径为50cm

‑

4552cm,厚度为10cm

‑

100cm。

36.进一步的,所述耐火材料板耐温3000℃

‑

4500℃,直径为50cm

‑

4552cm,厚度为1cm

‑

100cm。

37.进一步的,所述高温等离子加速器的个数范围为1个至10个。

38.基于实施例1,本发明还提供了介质阻挡温度场炉膛的使用方法,包括以下步骤:

39.s1,打开电源,接通加温线圈,开始预热加温介质阻挡升温板,当观察到介质阻挡升温板发红时,介质阻挡温度场炉膛可达750℃

‑

2500℃;

40.其中,所述介质阻挡升温板的颜色状态,可通过裂解炉观察窗进行观察。

41.s2,当观察到介质阻挡升温板发红的同时,开通高温等离子加速器,使高温等离子加速器释放出火焰体,维持动态可持续的介质阻挡温度场炉膛的温度能够持续达到750℃

‑

2500℃,并关闭加温线圈;

42.其中,高温等离子加速器能够喷出焰芯为5000℃

‑

20000℃的火焰电浆体,能够维

持动态可持续的温度场炉膛温度达到750℃

‑

2500℃。

43.s3,当介质阻挡温度场炉膛的温度达750℃

‑

2500℃时,开通旋风进料装置,风送进有机质粉末,在750℃

‑

2500℃的温度场环境下,通过高温等离子高动能高密度流体能量的作用下,瞬间实现有氧裂解,裂解成单糖结构,并成烟雾状。

44.其中,单糖结构为有机酸与氨基酸、酚类等。空气中的氮大部份变成可溶性的氧化氮类气体。上述有机无机气体是高质量的植物营养成份,并具有消菌灭虫功能。

45.本发明的介质阻挡温度场炉膛,能有效产生300℃

‑

3000℃的温度场,加上高温等离子加速器所释放的火焰体产生的高温高能等离子浆气体,即能构建可持续动态悬浮裂解有机质温度场。

46.耐温金属板与高温等离子加速器所释放的火焰体产生的高温高能等离子浆气体接触,经过1

‑

15分钟的加温预热,可在悬浮燃烧裂解炉膛区产生300℃

‑

3000℃的温度场。

47.本发明中的耐温金属板也能够采用加温线圈进行加热,快速完成悬浮燃烧裂解炉膛区的预热加温。

48.本发明利用介质阻挡升温板的升温积累优势,可在短时间内对空间构建,具有热力裂解温升意义的动态循环动能温度场,对进入温度场的有机质粉体进行瞬间有氧裂解,将有机大分子裂解为有机小分子烟气体。

49.本发明实现了有机质有氧动态可持续裂解,创造了旋风进料流水式动态可持续裂解工艺流程,能够大批量处理有机质粉末;本发明能够实现200kg

‑

4000kg/小时的植物秸秆处理量,且处理成本低,每吨处理成本为50

‑

150元,处理后的烟雾气体水溶后,为高浓度有机水溶肥,可以替代化肥,实现粮食生态绿色种植,成本只有化肥的50%

‑

70%;本发明能够快速完成悬浮燃烧裂解炉膛区的预热加温过程。

50.以上所述仅是对本发明的优选实施例及原理进行了详细说明,对本领域的普通技术人员而言,依据本发明提供的思想,在具体实施方式上会有改变之处,而这些改变也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1