一种锂辉石精选矿悬浮烘干煅烧转型工艺的制作方法

1.本发明涉及锂辉石提锂技术领域,尤其涉及一种锂辉石精选矿悬浮烘干煅烧转型工艺。

背景技术:

2.锂是新能源产业发展不可或缺的关键矿产原料,己经广泛应用到高新技术领域,尽管卤水锂资源总量占据优势,并且卤水提锂成本低于矿石提锂,但2018 年以来矿石提锂产量超过卤水提锂产量,未来矿石提锂产量占比仍将进一步提高。基于矿石提锂的举足轻重地位,因此发明新的、经济可行的从锂辉石精矿提锂技术工艺,具有重要意义。

3.工业上主要以锂辉石为原料提取锂盐,但天然锂辉石结构稳定,难以与酸碱反应,锂辉石在进行酸化处理前,需要进行焙烧转型处理,即从α型锂辉石转化成β型锂辉石。

4.天然锂辉石矿大多需要选矿提纯以获得锂辉石精选矿,一般经过挑选、破碎、粉磨、磁选、浮选、过滤脱水,为含水份10~30%、细度r0.08筛筛余5~30%的湿粉。目前这类锂辉石精选矿湿粉实现α型锂辉石转化成β型锂辉石的方法是,将湿粉烘干后采用回转窑煅烧进行晶型转换。回转窑煅烧转型工艺是:

5.在回转窑内于1000℃~1100℃下进行高温焙烧0.5~2小时,使锂辉石从α型转化成β型,煅烧物料通过冷却器冷却,冷却后将煅烧物料磨细至0.15mm左右与浓硫酸混合,用酸化回转窑于250~350℃晶型酸化焙烧0.5小时,反应生成硫酸锂,水浸溶解硫酸锂,通过净化处理、过滤,得到富含锂的硫酸锂溶液。

6.该焙烧工艺呈现的主要缺点如下:

7.(1)回转窑内传热性差(辐射传热),煅烧时间长,温控难度大,生产能力低,成品能耗高,设备占地大、设备投资高,生产成本高。

8.(2)由于回转窑高温煅烧传热性差,煅烧转型物料会出现局部的硬性烧结块,易结窑皮或生产大块,增加后续粉磨工段系统电耗。

9.因此有必要寻求绿色节能环保的锂辉石精选矿湿粉烘干和煅烧转型工艺。

技术实现要素:

10.本发明目的就是为了弥补已有技术的缺陷,提供一种锂辉石精选矿悬浮烘干煅烧转型工艺,以含水分10~30%的α型锂辉石精选矿湿粉为原料,采用悬浮法工艺技术完成烘干煅烧转型,获得β型锂辉石粉产品,实现锂辉石精选矿湿粉破碎烘干、锂辉石精选矿干粉预热与煅烧转型、β型锂辉石粉冷却的有机整合,同时也能实现大型化配置。

11.本发明是通过以下技术方案实现的:

12.一种锂辉石精选矿悬浮烘干煅烧转型工艺,具体步骤如下:

13.(1)锂辉石精选矿湿粉烘干

14.将含水分10~30%的α型锂辉石精选矿湿粉除去异物和粗粒后,采用烘干破碎机进行破碎烘干获得α型锂辉石精选矿干粉;

15.(2)锂辉石精选矿干粉预热

16.采用多级串连悬浮预热器对α型锂辉石精选矿干粉进行预热:将α型锂辉石精选矿干粉喂入初始的悬浮预热器旋风筒进口管道,后经所述多级悬浮预热器旋风筒逐级预热后送入悬浮煅烧炉;

17.(3)锂辉石精选矿煅烧转型

18.经过多级串连悬浮预热器预热后的α型锂辉石精选矿干粉,在悬浮煅烧炉内利用燃料在高温空气环境下燃烧,对α型锂辉石精选矿干粉进行高温锻烧实现晶型转变,生成β型锂辉石粉;

19.(4)β型锂辉石粉冷却

20.出悬浮煅烧炉的β型锂辉石粉由多级串连悬浮预热器的最后一级悬浮预热器旋风筒分离收集后,喂入多级串联悬浮冷却器进行多级冷却,得到晶型转变后的β型锂辉石粉成品。

21.所述的初始悬浮预热器旋风筒出口的废气由主排风机送到收尘器净化后由尾排风机排空;

22.所述多级串连悬浮预热器为三级串连,α型锂辉石精选矿干粉通过初始悬浮预热器预热器收集后,经第一分料阀一部分喂入二级悬浮预热器旋风筒的出口管道,经过换热和一级悬浮预热器旋风筒分离收集后喂入三级悬浮预热器旋风筒的出口管道;另一部分则经第一分料阀直接喂入三级悬浮预热器旋风筒的出口管道;

23.在三级悬浮预热器旋风筒出口管道,α型锂辉石精选矿干粉经过换热由二级悬浮预热器旋风筒分离收集后进入悬浮煅烧炉下部;在悬浮煅烧炉内,预热后的α型锂辉石精选矿干粉在燃料燃烧作用下进行高温锻烧实现晶型转变,生成β型锂辉石粉。

24.所述的一级悬浮预热器旋风筒出口的高温废气作为步骤(1)所述的烘干破碎机的烘干热源。

25.在所述的悬浮煅烧炉旁设有辅燃点火室,悬浮煅烧炉下端通过缩口连接进风室,进风室连接旁置的辅燃点火室;

26.出悬浮煅烧炉的β型锂辉石粉由三级悬浮预热器旋风筒收集后,经第二分料阀一部分喂入多级串联悬浮冷却器冷却,另一部分则喂入悬浮煅烧炉下部再煅烧。

27.所述的多级串连悬浮冷却器为二级串连,喂入多级串联悬浮冷却器的β型锂辉石粉先进入二级悬浮冷却器旋风筒的出口管道,经过换热和一级悬浮冷却器旋风筒分离;再喂入二级悬浮冷却器旋风筒的进口管道,二级悬浮冷却器旋风筒进口管道上有空气进入,经过换热和二级悬浮冷却器旋风筒再分离,由二级悬浮冷却器旋风筒收集后获得β型锂辉石粉成品。

28.所述的一级悬浮冷却器旋风筒出口的热空气,由冷却器排风机将大部分热空气通过辅燃点火室送入悬浮煅烧炉为燃烧助燃,少部分多余的热空气经放风阀送到收尘器净化后由尾排风机排空。

29.所述的悬浮煅烧炉内煅烧温度控制在1000~1080℃,悬浮煅烧炉的鹅颈管的出口温度控制在850~930℃。

30.通过调整所述初级悬浮预热器旋风筒下第一分料阀喂入三级悬浮预热器旋风筒出口管道的α型锂辉石精选矿干粉比例,来调节一级悬浮预热器旋风筒出口的废气温度。

31.所述的悬浮煅烧炉煅烧和辅燃点火室辅燃所用的燃料是煤、天然气、燃油、石油焦中的一种或多种混烧。

32.本发明的优点是:本发明采用成熟可靠的悬浮法工艺技术,在悬浮状态下连续完成锂辉石精选矿湿粉烘干破碎、锂辉石精选矿干粉预热与煅烧转型、β型锂辉石粉冷却全过程,多级串联悬浮预热器和悬浮煅烧炉系统与破碎烘干系统的有机结合,可以满足锂辉石精选矿水分在10~30%之间变化;悬浮状态下烘干、预热、转型、冷却,热交换效率高,系统热耗低;粉状悬浮煅烧转型,反应速度快,温度分布均匀且可控,质量稳定;生产规模可达年产100万吨,单位产品投资省、综合能耗和成本低;自动化程度高,可实现智能化运行。

附图说明

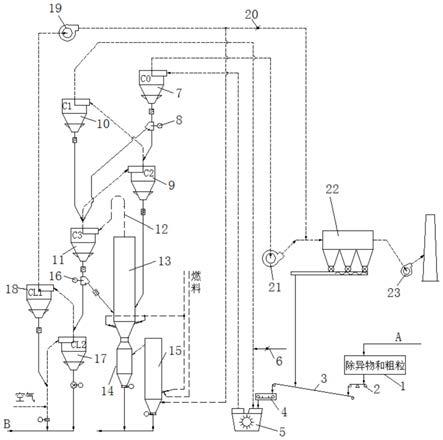

33.图1为本发明的锂辉石精选矿悬浮烘干煅烧转型工艺的系统流程图。

34.图中:1是除异物和粗粒装置,2是定量喂料机,3是胶带输送机,4是锁风喂料机,5是烘干破碎机,6是水雾保护系统,7是初始悬浮预热器c0旋风筒, 8是第一分料阀,9是二级悬浮预热器c2旋风筒,10是一级悬浮预热器c1旋风筒,11是三级悬浮预热器c3旋风筒,12是鹅颈管,13是悬浮燃烧炉,14是进风室,15是辅燃点火室,16是第二分料阀,17是二级悬浮冷却器cl2旋风筒, 18是一级悬浮冷却器cl1旋风筒,19是冷却器排风机,20是放风阀,21是主排风机,22是收尘器,23是尾排风机。

35.a是α型锂辉石精选矿湿粉,b是β型锂辉石粉成品。

具体实施方式

36.实施例1

37.如图1所示,本发明公开了一种锂辉石精选矿悬浮烘干煅烧转型工艺,以含水分10~30%的α型锂辉石精选矿湿粉为原料,采用悬浮法工艺技术完成烘干煅烧转型,获得β型锂辉石粉产品。其特点是工艺过程包括:

38.(1)锂辉石精选矿湿粉烘干

39.α型锂辉石精选矿湿粉a采用去异物和粗粒装置1除去异物和粗粒后,通过定量喂料机2、胶带输送机3、锁风喂料机4送入烘干破碎机5中,采用烘干破碎机5进行破碎烘干,而后通过烘干破碎机5出口风管随气流进入初始悬浮预热器c0旋风筒7进行气固分离,获得的α型锂辉石精选矿干粉由初始悬浮预热器 c0旋风筒7收集;初始悬浮预热器c0旋风筒7出口的废气由主排风机21送到收尘器22净化后由尾排风机23排空。

40.烘干破碎机5的热源为来自一级悬浮预热器c1旋风筒10出口的高温废气。在进烘干破碎机5的热源管道上设有水雾保护系统6。

41.(2)锂辉石精选矿干粉预热

42.上述α型锂辉石精选矿干粉通过初始悬浮预热器c0旋风筒7收集后收集进入多级串联悬浮预热器预热;一部分经第一分料阀8喂入二级悬浮预热器c2旋风筒9的出口管道,经过换热和一级悬浮预热器c1旋风筒10分离收集后喂入三级悬浮预热器c3旋风筒11的出口管道;另一部分则经第一分料阀8直接喂入三级悬浮预热器c3旋风筒11的出口管道;在三级悬浮预热器c3旋风筒11 出口管道,α型锂辉石精选矿干粉经过换热由二级悬浮预热器c2旋风筒9分离收集后进入悬浮煅烧炉13下部;

43.初始悬浮预热器c0旋风筒7下第一分料阀8喂入三级悬浮预热器c3旋风筒11出口管道的α型锂辉石精选矿干粉比例在0~100%可调。

44.(3)锂辉石精选矿煅烧转型

45.经过多级串连悬浮预热器预热后的α型锂辉石干粉进入悬浮煅烧炉13,在悬浮煅烧炉13内利用燃料在高温空气环境下燃烧,对α型锂辉石粉进行高温锻烧实现晶型转变,从而生成β型锂辉石粉;

46.出悬浮煅烧炉13的β型锂辉石粉由三级悬浮预热器c3旋风筒11收集后,经第二分料阀16一部分喂入多级串联悬浮冷却器冷却,另一部分则喂入悬浮煅烧炉13下部再煅烧提高锂辉石粉的晶型转化率;

47.三级悬浮预热器c3旋风筒11下第二分料阀16喂入悬浮煅烧炉的料比例在 0~50%可调。

48.在悬浮煅烧炉13旁设有辅燃点火室15,悬浮煅烧炉13下端通过缩口连接进风室14,进风室14连接旁置的辅燃点火室15。辅燃点火室15供点火,以及辅燃提高进入悬浮煅烧炉13底部的燃烧空气温度。

49.(4)β型锂辉石粉冷却

50.喂入多级串联悬浮冷却器的β型锂辉石粉先进入二级悬浮冷却器cl2旋风筒17的出口管道,经过换热和一级悬浮冷却器cl1旋风筒18分离;再喂入二级悬浮冷却器cl2旋风筒17的进口管道,二级悬浮冷却器cl2旋风筒17进口管道上有空气进入,经过换热和二级悬浮冷却器cl2旋风筒17再分离,由二级悬浮冷却器cl2旋风筒17收集后获得β型锂辉石粉成品b。

51.冷却β型锂辉石粉得到的一级悬浮冷却器cl1旋风筒18出口的热空气,由冷却器排风机19将大部分热空气通过辅燃点火室15送入悬浮煅烧炉13为燃烧助燃,少部分多余的热空气经放风阀20送到收尘器净化。

52.本实施例中,所述悬浮煅烧炉13内煅烧温度控制在1050~1080℃,鹅颈管 12的出口温度控制在850~930℃。

53.本实施例中,所述悬浮燃烧炉13煅烧和辅燃点火室15辅燃所用的燃料是煤、天然气、燃油、石油焦中的一种或多种混烧。

54.本实施例中,多级串联悬浮预热器串联的级数为三级,即c1

‑

c3三级悬浮预热器旋风筒,但不限于此。还可以为二级或四级。

55.本实施例中,多级串联悬浮冷却器串联的级数为二级,即cl1

‑

cl2二级悬浮冷却器旋风筒,但不限于此。还可以为三级。

56.本实施例中,还可以将一级悬浮冷却器cl1旋风筒18出口的热空气引一部分至燃料粉磨系统作为燃料烘干热源。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1