一种含钒酸液pH缓释法制备晶型钒酸铁的方法与流程

一种含钒酸液ph缓释法制备晶型钒酸铁的方法

技术领域

1.本发明属于湿法冶金与钒化工技术领域,涉及一种含钒酸液ph缓释法制备晶型钒酸铁的方法。

背景技术:

2.针对含钒尾渣及矿物中钒的资源化利用,常采用酸浸工艺将其中的钒浸出到溶液中,然后进行后续处理。酸浸过程中包括钒在内大量的伴生元素也被浸到哦溶液中,其中铁是最主要的杂质离子。

3.目前酸性含钒溶液中钒的回收方法,主要有溶剂萃取法、铵盐沉淀法及钙盐沉淀法、铁盐沉钒法及离子交换法等。由于含钒尾渣或矿物中成分复杂,酸浸液中杂质成分多,萃取法、离子交换法并不适用。而铵盐和钙盐沉淀法沉钒效率较低。

4.通常,含钒酸溶液中含有较多的铁离子,铁盐沉淀回收钒方法简单易行。但常规铁盐沉钒法由于沉淀溶解度低,成核速度过快,导致得到的沉淀为无定型沉淀。且无定型沉淀溶解度较高,且不利于洗涤过滤,通常情况下为了使沉淀颗粒长大,需较长的反应时间,且往往需向钒溶液中缓慢加入铁盐。此方法耗时长、反应效果受制约,不利于大规模工业化实现。

5.cn107601571a公开了一种钒酸铁的制备方法,通过向含钒浸出液中加入硫酸,首先制备五氧化二钒,然后将五氧化二钒酸溶加铁盐氨水制备钒酸铁。该方法工艺复杂,且需要乙醇洗涤,存在废水cod的问题。cn108383165a公开了一种钒酸铁制备及利用其生产五氧化二钒的方法,通过水浸的方式将含钒尾渣中钒浸出,并调节ph至6.5~8,制备钒酸铁。该方法可得到钒酸铁沉淀,但对于成分复杂的酸液,该方法得到的钒酸铁成分复杂,不能实现钒铁其它杂质的分离。

6.因此,以含钒尾渣或含钒矿物酸浸液直接制备晶型易过滤钒酸铁,不仅可有效回收钒,同时可有效处理含钒尾渣或含钒矿物酸液,实现含钒尾渣或矿物的大规模工业化处理。

技术实现要素:

7.针对现有技术存在的上述不足,本发明的目的在于提供一种含钒酸液ph缓释法制备晶型钒酸铁的方法,该方法操作简单、工艺流程短、钒收率高、沉淀易过滤洗涤。

8.为实现上述发明目的,根据本发明的一种含钒酸液ph缓释法制备晶型钒酸铁的方法,所述方法具体包括以下步骤:

9.(1)向含钒酸液中加入氧化剂进行氧化处理,得到氧化后含钒酸液;

10.(2)分段ph调节,首先以碱液对步骤(1)氧化后含钒酸液进快速调节ph至0.8~1.8;

11.(3)向步骤(2)反应后溶液中加入晶型控制剂;

12.(4)缓调ph,向步骤(3)反应后溶液中加入ph缓释剂,缓慢调节ph至2~3;

13.(5)将步骤(4)调好ph的浆液置于水浴中恒温慢速搅拌陈化;

14.(6)将步骤(3)得到的沉降后液,固液分离,固体干燥即为晶型钒酸铁。

15.本发明提供的方法:首先对含钒溶液进行氧化处理,使得溶液中低价态钒与铁氧化为高价态,并精准控制反应条件,通过对氧化后溶液分段ph调控法,首先快调ph至一定条件,加入晶型控制剂,控制钒酸铁的成核速率,而后以ph缓释剂缓慢释放oh

‑

,从而使得钒与铁缓慢生成晶型钒酸铁,且钒酸铁沉淀在陈化过程中缓慢长大,经陈化后易于过滤洗涤,通过 xrd判断为晶型钒酸铁。通常情况,常规ph调节方法oh

‑

浓度变化过快会,使得沉淀成核速度过快,沉淀不易长大,易形成无定型钒酸铁,而通过ph缓释的方法可以生成晶型钒酸铁。

16.同时,本发明整个工艺过程流程短、钒收率高、沉淀易过滤洗涤。

17.步骤(1)中,所述氧化剂为双氧水、氯酸钠、次氯酸钠、亚氯酸钠中的一种或或至少两种的组合。钒的氧化方法为本领域中常规技术手段,故不在赘述。

18.步骤(1)中,所述氧化剂与金属元素的化学计量比为理论值的0.8~1.5倍,钒的氧化方法为本领域中常规技术手段,故不在赘述。

19.步骤(1)中,所述氧化剂氧化温度为20~100℃,为本领域中常规技术手段,故不在赘述。

20.以下作为本发明的优选技术方案,但不作为本发明提供的技术方案的限值,通过以下技术方案,可以更好的达到和实现本发明的技术目的和有益效果。

21.作为本发明优选的技术方案,步骤(2)中所述碱液为氢氧化钠、氢氧化钾中的一种或两种配制。

22.作为本发明优选的技术方案,步骤(2)中,所述分段ph调节,首先以碱液对氧化后含钒酸液进行快速调节ph至0.8~1.8。例如ph调节至0.8、0.9、1.0、1.1、1.2、1.3、1.4、1.5、 1.6、1.7、1.8等,但并不仅限于所列举的数值,该范围内其他未列举的数据同样适用,进一步优选为1.4~1.6;

23.作为本发明优选的技术方案,步骤(2)中,所述碱液快调时间≤30min;例如1min、5min、 10min、15min、20min、25min、30min等,但并不仅限于所列举的数值,该范围内其他未列举的数据同样适用,进一步优选为5~15min。

24.作为本发明优选的技术方案,步骤(3)中,所述晶型控制剂为硫酸镁、氯化镁、硝酸镁中的1种或至少2种的组合。

25.作为本发明优选的技术方案,步骤(3)中,所述晶型控制剂的浓度为0.01~0.1%;例如0.01%、0.02%、0.03%、0.04%、0.05%、0.06%、0.07%、0.08%、0.09%、0.1%等,但并不仅限于所列举的数值,该范围内其他未列举的数据同样适用,进一步优选为0.04%~0.06%。

26.作为本发明优选的技术方案,步骤(4)中缓调ph,所述ph缓释剂为氢氧化镁、碳酸镁、碱式碳酸镁的一种或至少两种的组合。

27.作为本发明优选的技术方案,步骤(4)中,所述ph缓释剂缓慢调节ph至2~3。例如 2.0、2.1、2.2、2.3、2.4、2.5、2.6、2.7、2.8、2.9、3.0等,但并不仅限于所列举的数值,该范围内其他未列举的数据同样适用,进一步优选为2.2~2.5;

28.作为本发明优选的技术方案,步骤(4)中,所述ph缓释剂缓调ph时间为30min~4h;

例如30min、1h、1.5h、2h、2.5h、3h、3.5h、4h。

29.作为本发明优选的技术方案,步骤(5)中,所述慢速搅拌转速为20~80rpm;例如20rpm、 30rpm、40rpm、50rpm、60rpm、70rpm、80rpm等,但并不仅限于所列举的数值,该范围内其他未列举的数据同样适用,进一步优选为为40~60rpm。

30.作为本发明优选的技术方案,步骤(5)中,所述慢速搅拌陈化时间为4~12h,例如4h、 5h、6h、7h、8h、9h、10h、11h、12h等,但并不仅限于所列举的数值,该范围内其他未列举的数据同样适用,进一步优选为6~8h。

31.作为本发明优选的技术方案,步骤(6)中,所述陈化后液,固液分离,固体干燥即为晶型钒酸铁。。

32.作为本发明优选的技术方案,步骤(6)中所得晶型钒酸铁,其中含钒酸液中钒的回收率≥95%,例如95%、96%、97%、98%、99%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.本发明所述方法,条件温和易控,钒沉淀率高,沉淀易洗涤过滤,易于工业化实施。

34.作为本发明优选的技术方案,所述方法具体包括以下步骤:

35.(1)向含钒酸液中加入0.8~1.5倍氧化剂进行氧化处理,得到氧化后含钒酸液;

36.(2)分段ph调节,首先以碱液对步骤(1)氧化后含钒酸液进快速调节ph至0.8~1.8;

37.(3)向步骤(2)反应后溶液中加入0.01%~0.1%晶型控制剂;

38.(4)缓调ph,向步骤(3)反应后溶液中加入ph缓释剂,缓慢调节ph至2~3,缓调时间 30min~4h;

39.(5)将步骤(4)调好ph的浆液置于80~100℃水浴中恒温慢速搅拌陈化4~12h,搅拌转速 20~80rpm;

40.(6)将步骤(5)得到的陈化后液,固液分离,固体干燥即为晶型钒酸铁。

41.与现有技术相比,本发明具有以下有益效果:

42.(1)本发明提供了一种含钒酸液ph缓释法制备晶型钒酸铁的方法,通过对氧化后的含钒酸液,进行分段ph调节,加入晶型控制剂,ph缓释剂缓释oh

‑

,通过精准控制ph,并进行慢速搅拌陈化,使得钒与铁缓慢生成晶型钒酸铁,并在陈化过程中晶粒长大,经陈化后易于过滤洗涤。

43.(2)本发明整个工艺流程短,易于控制,钒沉淀率大于97%、钒酸铁沉淀易过滤洗涤,易于工业化推广。

附图说明

图1为本发明所制备的钒酸铁的xrd衍射图(钒酸铁沉淀xrd图);其中,a为实施例1所制备的钒酸铁,b为实施例2所得的钒酸铁,c为实施例3所得的钒酸铁,d为实施例4所得的钒酸铁,e为对比例1所得的钒酸铁,f为对比例2所得的钒酸铁,g为对比例3所得的钒酸铁。

具体实施方式

44.下面结合具体实施例对本发明做进一步的详细说明,以令本领域技术人员参照说

明文字能够据以实施。但下述的实施例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

45.实施例1

46.本实施例提供了一种含钒酸液ph缓释法制备晶型钒酸铁的方法,所述含钒酸液为石煤酸浸液,其中主要元素浓度为v1.89g/l,fe 6.97g/l,al 12g/l,所述方法包括如下步骤:

47.(1)控制酸浸液温度为40℃,将100ml石油焦气化灰渣酸溶液置于反应器中,加入氯酸钠搅拌氧化15min,其中氯酸钠量为氧化剂理论量的1.0倍,氧化后得溶液呈黄色;

48.(2)向上述氧化后的溶液中加入氢氧化钠溶液快速调节ph至1.4,调节时间5min;

49.(3)向上述溶液中加入晶型控制剂,0.02%的硫酸镁溶液;

50.(4)以氢氧化镁悬浊液缓慢调节ph至2.5,缓调时间1h。

51.(5)将上述溶液置于90℃水浴中慢速搅拌陈化4h,搅拌转速为40rpm。

52.(6)将步骤(5)得到的陈化后液,固液分离抽滤压力0.1mpa,滤饼厚度为1cm时过滤时间为1.5min,固体干燥即为晶型钒酸铁。

53.经检验和计算得到,本实施例中含钒酸液中钒的沉淀率为98.4%。

54.实施例2

55.本实施例提供了一种含钒酸液ph缓释法制备晶型钒酸铁的方法,所述含钒酸液为含钒尾渣酸浸液,其中主要元素浓度为v 2.45g/l,fe 2.57g/l,al 1g/l,所述方法包括如下步骤:

56.(1)控制酸浸液温度为20℃,将100ml石油焦气化灰渣酸溶液置于反应器中,加入氯酸钠搅拌氧化60min,其中氯酸钠量为氧化剂理论量的1.1倍,氧化后得溶液呈黄色;

57.(2)向上述氧化后的溶液中加入氢氧化钠溶液快速调节ph至1.0,调节时间25min;

58.(3)向上述溶液中加入晶型控制剂,0.05%的氯化镁溶液;

59.(4)以碱式碳酸镁悬浊液缓慢调节ph至2.3,缓调时间1.5h。

60.(5)将上述溶液置于95℃水浴中慢速搅拌陈化10h。

61.(6)将步骤(5)得到的陈化后液,固液分离抽滤压力0.1mpa,滤饼厚度为1cm时过滤时间为2min,固体干燥即为晶型钒酸铁。

62.经检验和计算得到,本实施例中含钒酸液中钒的沉淀率为97.3%。

63.实施例3

64.本实施例提供了一种含钒酸液ph缓释法制备晶型钒酸铁的方法,所述含钒酸液为石油焦制氢灰渣酸浸液,其中主要元素浓度为v 3.25g/l,fe 8.31g/l,al 10g/l,所述方法包括如下步骤:

65.(1)控制酸浸液温度为50℃,将100ml石油焦气化灰渣酸溶液置于反应器中,加入氯酸钠搅拌氧化10min,其中氯酸钠量为氧化剂理论量的1.2倍,氧化后得溶液呈黄色;

66.(2)向上述氧化后的溶液中加入氢氧化钠溶液快速调节ph至1.6,调节时间20min;

67.(3)向上述溶液中加入晶型控制剂,0.04%的硝酸镁溶液;

68.(4)以碳酸镁悬浊液缓慢调节ph至2.2。

69.(5)将上述溶液置于85℃水浴中慢速搅拌陈化12h。

70.(6)将步骤(5)得到的陈化后液,固液分离抽滤压力0.1mpa,滤饼厚度为1cm时过滤

时间为1.5min,固体干燥即为晶型钒酸铁。

71.经检验和计算得到,本实施例中含钒酸液中钒的沉淀率为98.2%

72.实施例4

73.本实施例提供了一种含钒酸液ph缓释法制备晶型钒酸铁的方法,所述含钒酸液为含钒尾渣酸浸液,其中主要元素浓度为v 2.18g/l,fe 0.57g/l,al 1.8g/l,所述方法包括如下步骤:

74.(1)控制酸浸液温度为60℃,将100ml石油焦气化灰渣酸溶液置于反应器中,向其中加入硫酸铁溶解得预处理,得预处理后溶液主要元素浓度为v 2.18g/l,fe 5.57g/l,al 1.8g/l,加入氯酸钠搅拌氧化30min,其中氯酸钠量为氧化剂理论量的1.2倍,氧化后得溶液呈黄色;

75.(2)向上述氧化后的溶液中加入氢氧化钠溶液快速调节ph至1.6,调节时间15min;

76.(3)向上述溶液中加入晶型控制剂,0.06%的硫酸化镁溶液;

77.(4)以氢氧化镁悬浊液缓慢调节ph至2.5。

78.(5)将上述溶液置于95℃水浴中慢速搅拌陈化8h。

79.(6)将步骤(5)得到的陈化后液,固液分离抽滤压力0.1mpa,滤饼厚度为1cm时过滤时间为2min,固体干燥即为晶型钒酸铁。

80.经检验和计算得到,本实施例中含钒酸液中钒的沉淀率为97.9%

81.对比例1

82.本实施例提供了一种含钒酸液ph缓释法制备晶型钒酸铁的方法,所述方法除了步骤(2) 中直接以氢氧化钠溶液调节ph至2.5,不需要实施步骤(4)缓调ph,其他物料与过程均与实施例1中相同,钒沉淀率为85.4%,步骤(6)固液分离抽滤压力0.1mpa,滤饼厚度为1cm 时过滤时间为98min。

83.对比例2

84.本实施例提供了一种含钒酸液ph缓释法制备晶型钒酸铁的方法,所述方法除了步骤(3) 中不需要添加晶型控制剂,其他物料与过程均与实施例1中相同,钒沉淀率为87.6%,步骤 (6)固液分离抽滤压力0.1mpa,滤饼厚度为1cm时过滤时间为85min。

85.对比例3

86.本实施例提供了一种含钒酸液ph缓释法制备晶型钒酸铁的方法,所述方法除了步骤(5) 中陈化过程中,搅拌转速为300rpm;其他物料与过程均与实施例1中相同,钒沉淀率为90.4%,步骤(6)固液分离抽滤压力0.1mpa,滤饼厚度为1cm时过滤时间为105min。

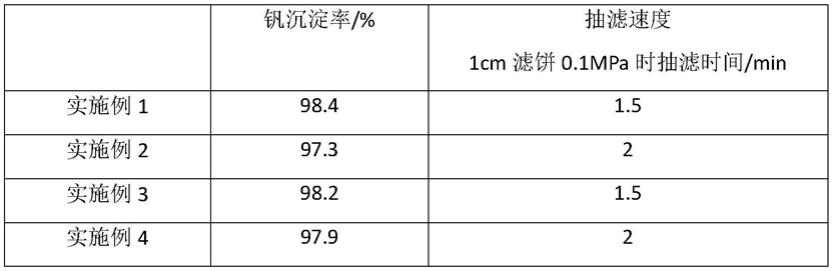

87.表1钒沉淀率及抽滤速度

[0088][0089]

[0090][0091][0092][0093]

通过图1可以看出,本发明实施例1~4所得钒酸铁沉淀晶型明显,对比例1~2为无定型沉淀。

[0094]

通过表1可以看出,本发明实施例1~4中,钒的回收率均大于等于97.3%,钒酸铁沉淀在 0.1mpa压力1cm厚度滤饼时抽滤时间小于等于2min;对比例1~3,相对于实施例1,对比例 1未采用缓调ph、对比例2未加晶型控制剂、对比例3陈化过程中未采用慢速搅拌,导致钒沉淀率低于90.4%,钒酸铁沉淀在0.1mpa压力1cm厚度滤饼时抽滤时间大于等于85min。

[0095]

通过图1及表1数据可以看出,采用分段调节ph及ph缓释法可生成晶型钒酸铁沉淀,钒沉淀率高,且易于过滤。

[0096]

综合实施例1~4和对比例1~2的结果可以看出,本发明提供了一种含钒酸液ph缓释法制备晶型钒酸铁的方法,采用氧化,分段调ph及ph缓释法,可使钒与铁以晶型钒酸铁沉淀物的形式回收,钒的沉淀率高且易于过滤洗涤。该方法操作简便,钒沉淀率高,过滤速度快,易于工业化推广。

[0097]

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属领域的技术人员应该明白,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1