一种使用改性陶瓷抛光粉制备的自密实混凝土及其制备方法与流程

1.本发明涉及建筑材料技术领域,特别涉及一种使用改性陶瓷抛光粉制备的自密实混凝土及其制备方法。

背景技术:

2.混凝土一般是指以水泥为主要凝胶材料,与水、细骨料和粗骨料按适当比例配合,经过均匀搅拌而得来的混合物。由于混凝土在制备过程中需要用到大量的矿物掺合料,导致矿物掺合料资源变得日益紧张,因此寻找能够替代矿粉与粉煤灰的物质来制备混凝土是当前混凝土制备技术领域面临的重要问题。

3.随着社会经济及陶瓷工业的快速发展,陶瓷工业废料日益增多,不仅对城市环境造成巨大压力,而且还限制了城市经济的发展及陶瓷工业的可持续发展;目前,我国陶瓷工业废料的处理与利用程度比较低,资金紧缺,致使大量废渣挤占耕地,使水和空气受到污染.根据不完全统计,全国陶瓷废料的年产量估计在1000万吨左右,如此大量的陶瓷废料已经不是简单填埋就可以解决的问题,而且陶瓷废料的填埋不仅耗费人力物力,还污染地下水质,将其变废为宝,化陶瓷废料为资源,已经成为科技和环保部门的当务之急。因此,如何将陶瓷废料应用于制备混凝土,并保障制得的混凝土的抗压强度、密实度、流动性等性能要求,是如今迫切需要解决的问题。

4.申请号为cn201010286237.2,公开日为2011年01月19日的中国发明专利申请,公开了一种蒸压加气混凝土砌块,其由下述重量份配比的原料加水制成:陶瓷抛光废料50~55份;细沙10~15份;生石灰20~24份;水泥10~20份;铝粉0.05~0.09份;石膏3~5份;该发明还公开了一种蒸压加气混泥土砌块的制备方法,其包括取上述原料、制取浆料、配料浇注、热室静停养护、坯体切割、编组、蒸压养护、成品检验、废液、废渣、废品再生利用等生产工艺。其中,在该发明中,采用添加粒度50-200目的细沙作为辅助改性“较粗”骨料原材,用“较粗”骨料原材直接进入综合搅拌,以解决在生产制造的过程中,因陶瓷抛光废料太细,而产生发脆、裂纹倾向等问题,在实施例中,所述制得的蒸压加气混凝土砌块的抗压强度仅在3.6mpa~6.2mpa。

技术实现要素:

5.为解决上述背景技术中提到的问题,本发明提供一种使用改性陶瓷抛光粉制备的自密实混凝土,该自密实混凝土掺入改性陶瓷抛光粉能有效提高混凝土的密实度,还能提高自密实混凝土的流动性与保水性,更为显著的是对混凝土的后期强度都有较好的提升,其能够有效的解决矿物掺合料资源短缺的问题,同时兼顾到环保的宗旨,具有明显的经济和社会效益。

6.本发明提供一种使用改性陶瓷抛光粉制备的自密实混凝土,其包括以下原料:水泥、改性陶瓷抛光粉、粉煤灰、粗骨料、人工砂、水以及聚羧酸高性能减水剂;

7.所述改性陶瓷抛光粉是由陶瓷抛光细粉依次通过偶联剂溶液浸泡处理、添加有纤

维素醚和有机硅类消泡剂的偶联剂溶液浸泡处理而获得;所述陶瓷抛光细粉的比表面积为800~830m2/kg。

8.现有技术通常是使用未经处理的陶瓷抛光粉,但是,陶瓷抛光粉由于加工过程中的破碎等损伤累积会导致陶瓷抛光粉表面出现大量的微裂纹,而这也将影响混凝土的强度、耐久性等性能。与之不同的是,本发明采用特定的比表面积为800~830m2/kg的陶瓷抛光细粉,而后通过特定的改性处理方式对陶瓷抛光细粉表面进行处理;

9.制备过程中,首先选用的为特定的比表面积为800~830m2/kg的陶瓷抛光细粉,一方面,该陶瓷抛光细粉具有较大的比表面积,改性处理过程中,其能够提高陶瓷抛光粉的活性指数,促进水泥水化产物的生成;另一方面,该改性后陶瓷抛光细粉具有较大的比表面积,能够有效填充混凝土的有害孔隙,改善自密实混凝土的保水性能,使自密实混凝土不易泌水;

10.其次,通过特定改性试剂对陶瓷抛光细粉进行浸泡处理改性,改性处理试剂包括偶联剂、纤维素醚和有机硅类消泡剂等,其中,通过偶联剂改性陶瓷抛光细粉,一方面能够有效克服上述陶瓷抛光粉表面出现大量的微裂纹影响混凝土的强度、耐久性性能的缺陷,另一方面,偶联剂的另一功效为功能化赋予,偶联剂的亲无机端与亲有机端能分别与陶瓷抛光粉表面和有机物发生化学反应或形成缠结结构,增强了陶瓷抛光粉与有机物的界面相容性,使陶瓷抛光粉具有有机物的相关特性,从而提高混凝土的保水性与密实性;对于在改性处理过程中,改性试剂中还添加有纤维素醚溶液和有机硅类消泡剂,其能够大幅度提升混凝土的保水性,也可以显著提高混凝土的含气量,增加混凝土的流动性;而且有机硅类消泡剂可以消除混凝土有害气泡,增加混凝土密实度;

11.通过本发明提供的使用改性陶瓷抛光粉制备的自密实混凝土,能够有效改善自密实混凝土的保水性能,使自密实混凝土不易泌水,且能有效提高混凝土的密实度,还能提高自密实混凝土的流动性,更为显著的是对混凝土的后期强度有较好的提升。

12.在一实施例中,所述陶瓷抛光细粉、偶联剂、纤维素醚和有机硅类消泡剂的质量比为(40~50):(0.025~0.5):(0.0005~0.15):(0.004~0.5)。

13.在一实施例中,所述陶瓷抛光细粉先经偶联剂溶液浸泡处理0.5~2h,而后在偶联剂溶液中滴入纤维素醚和有机硅类消泡剂,并浸泡处理0.5~3h,即得所述改性陶瓷抛光粉;其中,浸泡过程中伴以搅拌。

14.在一实施例中,所述陶瓷抛光细粉为由陶瓷抛光粉经球磨机球磨而成的比表面积为800~830m2/kg的细粉。

15.在一实施例中,按重量份计,水泥300~340份、改性陶瓷抛光粉120~150份、粉煤灰70~80份、粗骨料900~940份、人工砂760~780份、水165~175份、聚羧酸高性能减水剂5~7份。

16.在一实施例中,所述偶联剂为硅烷偶联剂、钛酸酯偶联剂、铝酸酯偶联剂中的一种或多种组合;

17.所述纤维素醚为羟丙基甲基纤维素醚、羟乙基甲基纤维素醚、羟乙基纤维素醚中的一种或多种组合。

18.在一实施例中,所述水泥为p

·

o 52.5水泥或p

·

ii 52.5水泥;

19.所述粉煤灰为i级粉煤灰或ii级粉煤灰。

20.在一实施例中,所述粗骨料为粒径在5mm~20mm的连续级配碎石;

21.所述人工砂为细度2.6~2.9,表观密度2600~2700kg/m3,含泥量0%~1%的机制砂。

22.在一实施例中,所述聚羧酸高性能减水剂的减水率为30%~34%,其由聚羧酸母液、引气剂、消泡剂、缓凝剂、增稠剂和调节剂复配而成。

23.所述聚羧酸高性能减水剂由聚羧酸母液、引气剂、消泡剂、缓凝剂、增稠剂、调节剂复配而成,可根据不同材料变化对聚羧酸高性能减水剂内组分原料配比进行不同的调配以使产品更加稳定。

24.本发明还提供一种如上所述的使用改性陶瓷抛光粉制备的自密实混凝土的制备方法,其包括以下制备步骤:

25.s100、称取各原料:按一定重量份数称取水泥、改性陶瓷抛光粉、粉煤灰、粗骨料、人工砂、水以及聚羧酸高性能减水剂;

26.s200、将粗骨料、人工砂混合后搅拌均匀,形成混合物a;将水泥、改性陶瓷抛光粉和粉煤灰混合后搅拌均匀,形成混合物b;将聚羧酸高性能减水剂和水混合后搅拌均匀,得到混合液c;

27.s300、将混合物a、混合物b倒入搅拌机中搅拌均匀,再加入混合液c搅拌均匀,得到使用改性陶瓷抛光粉制备的自密实混凝土。

28.与现有的技术相比,本发明具有以下技术效果:

29.(1)本发明将废弃的陶瓷抛光粉进行改性处理,提高陶瓷抛光粉的再利用率,化废料为资源,降低资源的损耗,改善矿物掺合料短缺的现状;

30.(2)掺入的改性陶瓷抛光粉具有较大的比表面积,能够有效填充混凝土的有害孔隙,改善自密实混凝土的保水性能,使自密实混凝土不易泌水,方便施工控制;

31.(3)本发明提供的掺入改性陶瓷抛光粉的自密实混凝土,能有效提高混凝土的密实度,还能提高自密实混凝土的流动性,更为显著的是对混凝土的后期强度有较好的提升。

具体实施方式

32.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.本发明提供一种使用改性陶瓷抛光粉制备的自密实混凝土的制备方法,其包括以下制备步骤:

34.(1)称取各原料:按一定重量份数称取水泥、改性陶瓷抛光粉、粉煤灰、粗骨料、人工砂、水以及聚羧酸高性能减水剂;

35.(2)将粗骨料、人工砂混合后搅拌均匀,形成混合物a;将水泥、改性陶瓷抛光粉和粉煤灰混合后搅拌均匀,形成混合物b;将聚羧酸高性能减水剂和水混合后搅拌均匀,得到混合液c;

36.(3)将混合物a、混合物b倒入搅拌机中搅拌20~30s,再加入混合液c后进行搅拌180~240s,得到使用改性陶瓷抛光粉制备的自密实混凝土。

37.其中,该自密实混凝土的配方为:按重量份计,水泥300~340份、改性陶瓷抛光粉120~150份、粉煤灰70~80份、粗骨料900~940份、人工砂760~780份、水165~175份、聚羧酸高性能减水剂5~7份。

38.其中,本发明还提供所述改性陶瓷抛光粉的制备方法,其具体步骤如下:

39.(1)将陶瓷抛光粉经过全方位行星球磨机球磨成比表面积为800~830m2/kg的细粉;其中,所述陶瓷抛光粉为瓷质抛光砖在生产过程中经研磨抛光而产生的废粉;

40.(2)将陶瓷抛光细粉转移到超声清洗机中,超声1~2h,清洗、烘干;

41.(3)再将步骤(2)中烘干的陶瓷抛光细粉,经过偶联剂稀溶液进行浸泡0.5~2h,而后滴入纤维素醚稀溶液和有机硅类消泡剂再搅拌0.5~3h,过滤后烘干即得改性陶瓷抛光粉,存储备用;其中,所述陶瓷抛光细粉、偶联剂稀溶液、纤维素醚稀溶液、有机硅类消泡剂的质量比为(40~50):(25~50):(0.01~1):(0.005~0.5),偶联剂稀溶液的浓度为0.1wt%~1wt%,所述纤维素醚稀溶液的浓度为5wt%~15wt%,有机硅类消泡剂的浓度为80wt%~99wt%,溶剂为醚类;即实际所添加的陶瓷抛光细粉、偶联剂、纤维素醚、有机硅类消泡剂的质量比为(40~50):(0.025~0.5):(0.0005~0.15):(0.004~0.5);

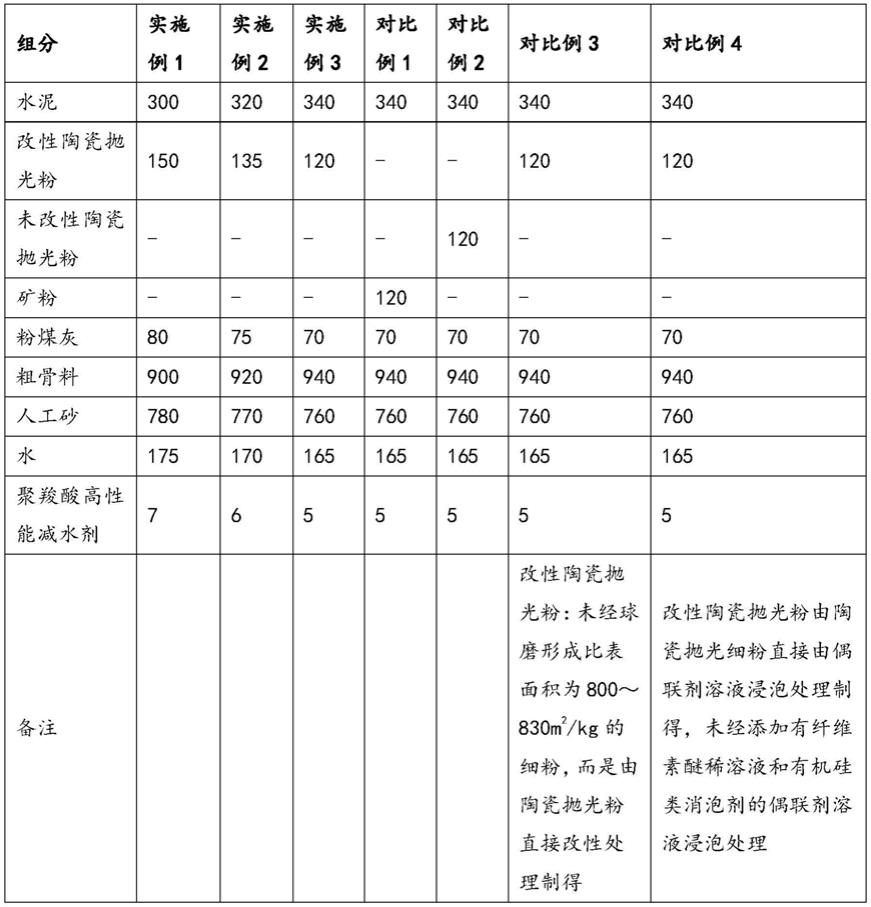

42.本发明还提供如表1所示的实施例和对比例的配方(单位:重量份):

43.表1

[0044][0045]

具体地,本发明提供的实施例和对比例和对比例制备过程为:

[0046]

实施例1

[0047]

本实施例中,以重量份计,各原材料组成包括:水泥300份、改性陶瓷抛光粉150份、粉煤灰80份、粗骨料900份、人工砂780份、自来水175份、聚羧酸高性能减水剂7份;

[0048]

改性陶瓷抛光粉的具体制备过程为:

[0049]

将陶瓷抛光粉经过全方位行星球磨机球磨成比表面积为830m2/kg的陶瓷抛光细粉;将陶瓷抛光细粉转移到超声清洗机中,超声1.5h,清洗、烘干;将清洗烘干后的陶瓷抛光细粉再经过9600g偶联剂稀溶液中进行浸泡0.5h,滴入10g纤维素醚稀溶液和2g有机硅类消泡剂,再搅拌1h,过滤后烘干制得改性陶瓷抛光粉,存储备用。其中,原始的陶瓷抛光粉为瓷质抛光砖在生产过程中经研磨抛光而产生的废粉,所述陶瓷抛光细粉、偶联剂稀溶液、纤维素醚稀溶液、有机硅类消泡剂的配比为10000g:9600g:10g:2g,偶联剂稀溶液的浓度为0.5wt%,所述纤维素醚稀溶液的浓度为10wt%,有机硅类消泡剂的浓度为99wt%,溶剂为醚类;即添加的所述陶瓷抛光细粉、偶联剂、纤维素醚、有机硅类消泡剂的实际使用质量比为40:0.19:0.004:0.008;

[0050]

其中,所述水泥采用p

·

o 52.5普通硅酸盐水泥;所述粉煤灰采用i级粉煤灰;所述粗骨料为粒径在5~20mm的连续级配碎石;所述人工砂为细度2.6,表观密度2610kg/m3,含泥量1.0%的机制砂;

[0051]

所述聚羧酸高性能减水剂通过聚羧酸母液、引气剂、消泡剂、缓凝剂、增稠剂、调节剂复配而成,减水率达到30%;其中,聚羧酸母液、引气剂、消泡剂、缓凝剂、增稠剂与调节剂的质量比为950:2:0.1:15:20:30;具体地,所述聚羧酸母液选用科之杰s08f,引气剂选用皂荚苷类引气剂,消泡剂选用df-210消泡剂,缓凝剂选用葡萄糖酸钠,增稠剂选用聚丙烯酰胺类,调节剂选用宁波中水科化工的梦幻007。

[0052]

改性陶瓷抛光粉制备过程中,所用的偶联剂为硅烷偶联剂,具体为γ-((2,3-环氧丙氧基)丙基)三甲氧基硅烷;所选用的纤维素醚为羟丙基甲基纤维素醚,所选用的有机硅类消泡剂为xst-2020消泡剂。

[0053]

本实施例中,所述使用改性陶瓷抛光粉制备的自密实混凝土的制备过程包括以下步骤:

[0054]

(1)称取各原料:按一定重量份数称取水泥、改性陶瓷抛光粉、粉煤灰、粗骨料、人工砂、水以及聚羧酸高性能减水剂;

[0055]

(2)将粗骨料、人工砂混合后搅拌均匀,形成混合物a;将水泥、改性陶瓷抛光粉和粉煤灰混合后搅拌均匀,形成混合物b;将聚羧酸高性能减水剂和水混合后搅拌均匀,得到混合液c;

[0056]

(3)将混合物a、混合物b倒入搅拌机中搅拌25s,再加入混合液c后进行搅拌200s,得到使用改性陶瓷抛光粉制备的自密实混凝土。

[0057]

实施例2

[0058]

本实施例中,以重量份计,各原材料组成包括:水泥320份、陶瓷抛光粉135份、粉煤灰75份、粗骨料920份、人工砂770份、自来水170份、聚羧酸高性能减水剂6份;

[0059]

其中,改性陶瓷抛光粉的具体制备过程为:将陶瓷抛光粉经过全方位行星球磨机球磨成比表面积为800m2/kg的陶瓷抛光细粉;将陶瓷抛光细粉转移到超声清洗机中,超声1.5h,清洗、烘干;将清洗烘干后的陶瓷抛光细粉再经过偶联剂稀溶液中进行浸泡0.5h,滴入纤维素醚稀溶液和有机硅类消泡剂,再搅拌1h,过滤后烘干制得改性陶瓷抛光粉,存储备用。

[0060]

其中,原始的陶瓷抛光粉为瓷质抛光砖在生产过程中经研磨抛光而产生的废粉;所述陶瓷抛光细粉、偶联剂稀溶液、纤维素醚稀溶液、有机硅类消泡剂的配比为10000g:10000g:160g:85g,偶联剂稀溶液的浓度为1wt%,所述纤维素醚稀溶液的浓度为15wt%,有机硅类消泡剂的浓度为99wt%,溶剂为醚类;即添加的所述陶瓷抛光细粉、偶联剂、纤维素醚、有机硅类消泡剂的实际使用质量比为50g:0.5g:0.12g:0.42g;

[0061]

其中,所述水泥采用p

·

o 52.5普通硅酸盐水泥;所述粉煤灰采用i级粉煤灰;所述粗骨料为粒径在5-20mm的连续级配碎石;所述人工砂为细度2.6,表观密度2610kg/m3,含泥量1.0%的机制砂;

[0062]

所述聚羧酸高性能减水剂通过聚羧酸母液、引气剂、消泡剂、缓凝剂、增稠剂、调节剂复配而成,减水率达到30%;其中,聚羧酸母液、引气剂、消泡剂、缓凝剂、增稠剂与调节剂的质量比为950:2:0.1:15:20:30;具体地,所述聚羧酸母液选用科之杰s08f,引气剂选用皂

荚苷类引气剂,消泡剂选用df-210消泡剂,缓凝剂选用葡萄糖酸钠,增稠剂选用聚丙烯酰胺类,调节剂选用宁波中水科化工的梦幻007。

[0063]

改性陶瓷抛光粉制备过程中,所用的偶联剂为硅烷偶联剂,具体为γ-((2,3-环氧丙氧基)丙基)三甲氧基硅烷;所选用的纤维素醚为羟丙基甲基纤维素醚,所选用的有机硅类消泡剂为xst-2020消泡剂。

[0064]

本实施例中,所述使用改性陶瓷抛光粉制备的自密实混凝土的制备过程包括以下步骤:

[0065]

(1)称取各原料:按一定重量份数称取水泥、改性陶瓷抛光粉、粉煤灰、粗骨料、人工砂、水以及聚羧酸高性能减水剂;

[0066]

(2)将粗骨料、人工砂混合后搅拌均匀,形成混合物a;将水泥、改性陶瓷抛光粉和粉煤灰混合后搅拌均匀,形成混合物b;将聚羧酸高性能减水剂和水混合后搅拌均匀,得到混合液c;

[0067]

(3)将混合物a、混合物b倒入搅拌机中搅拌25s,再加入混合液c后进行搅拌200s,得到使用改性陶瓷抛光粉制备的自密实混凝土。

[0068]

实施例3

[0069]

本实施例中,以重量份计,各原材料组成包括:水泥340份、陶瓷抛光粉120份、粉煤灰70份、粗骨料940份、人工砂760份、自来水165份、聚羧酸高性能减水剂5份;

[0070]

其中,改性陶瓷抛光粉的具体制备过程为:将陶瓷抛光粉经过全方位行星球磨机球磨成比表面积为800m2/kg的陶瓷抛光细粉;将陶瓷抛光细粉转移到超声清洗机中,超声1.5h,清洗、烘干;将清洗烘干后的陶瓷抛光细粉再经过9600g偶联剂稀溶液中进行浸泡0.5h,滴入10g纤维素醚稀溶液和2g有机硅类消泡剂,再搅拌1h,过滤后烘干制得改性陶瓷抛光粉,存储备用。其中,原始的陶瓷抛光粉为瓷质抛光砖在生产过程中经研磨抛光而产生的废粉,所述陶瓷抛光细粉、偶联剂稀溶液、纤维素醚稀溶液、有机硅类消泡剂的配比为10000g:9600g:10g:2g,偶联剂稀溶液的浓度为0.5wt%,所述纤维素醚稀溶液的浓度为10wt%,有机硅类消泡剂的浓度为99wt%,溶剂为醚类;即添加的所述陶瓷抛光细粉、偶联剂、纤维素醚、有机硅类消泡剂的实际使用质量比为40:0.19:0.004:0.008;

[0071]

其中,所述水泥采用p

·

o 52.5普通硅酸盐水泥;所述粉煤灰采用i级粉煤灰;所述粗骨料为粒径在5-20mm的连续级配碎石;所述人工砂为细度2.6,表观密度2610kg/m3,含泥量1.0%的机制砂;

[0072]

所述聚羧酸高性能减水剂通过聚羧酸母液、引气剂、消泡剂、缓凝剂、增稠剂、调节剂复配而成,减水率达到30%;其中,聚羧酸母液、引气剂、消泡剂、缓凝剂、增稠剂与调节剂的质量比为950:2:0.1:15:20:30;具体地,所述聚羧酸母液选用科之杰s08f,引气剂选用皂荚苷类引气剂,消泡剂选用df-210消泡剂,缓凝剂选用葡萄糖酸钠,增稠剂选用聚丙烯酰胺类,调节剂选用宁波中水科化工的梦幻007。

[0073]

改性陶瓷抛光粉制备过程中,所用的偶联剂为硅烷偶联剂,具体为γ-((2,3-环氧丙氧基)丙基)三甲氧基硅烷;所选用的纤维素醚为羟丙基甲基纤维素醚,所选用的有机硅类消泡剂为xst-2020消泡剂。

[0074]

本实施例中,所述使用改性陶瓷抛光粉制备的自密实混凝土的制备过程包括以下步骤:

[0075]

(1)称取各原料:按一定重量份数称取水泥、改性陶瓷抛光粉、粉煤灰、粗骨料、人工砂、水以及聚羧酸高性能减水剂;

[0076]

(2)将粗骨料、人工砂混合后搅拌均匀,形成混合物a;将水泥、改性陶瓷抛光粉和粉煤灰混合后搅拌均匀,形成混合物b;将聚羧酸高性能减水剂和水混合后搅拌均匀,得到混合液c;

[0077]

(3)将混合物a、混合物b倒入搅拌机中搅拌25s,再加入混合液c后进行搅拌200s,得到使用改性陶瓷抛光粉制备的自密实混凝土。

[0078]

对比例1

[0079]

本对比例1与实施例3的差别仅在于:对比例1将实施例3中的改性陶瓷抛光粉等量替换为矿粉,其他条件保持不变。其中所述矿粉为s95级矿粉。

[0080]

对比例2

[0081]

本对比例2与实施例3的差别仅在于:对比例2中添加的陶瓷抛光粉仅进行球磨处理未进行改性,其他条件保持不变。具体来说,本对比例2中的陶瓷抛光粉的制备过程为:将陶瓷抛光粉经过全方位行星球磨机球磨成比表面积为800m2/kg的陶瓷抛光细粉;其中,原始的陶瓷抛光粉为瓷质抛光砖在生产过程中经研磨抛光而产生的废粉。

[0082]

对比例3

[0083]

本对比例3与实施例3的差别仅在于:对比例3中添加的陶瓷抛光粉不进行球磨处理仅进行改性,其他条件保持不变。具体来说,改性陶瓷抛光粉的具体制备过程为:将陶瓷抛光粉不进行球磨机球磨,直接转移到超声清洗机中,超声1.5h,清洗、烘干;将清洗烘干后的陶瓷抛光细粉再经过偶联剂稀溶液进行浸泡0.5h,滴入纤维素醚稀溶液和有机硅类消泡剂,再搅拌1h,过滤后烘干制得改性陶瓷抛光粉,存储备用。

[0084]

对比例4

[0085]

本对比例4与实施例3的差别仅在于:对比例4中添加的陶瓷抛光粉仅进行偶联剂浸泡改性处理,其他条件保持不变。具体来说,改性陶瓷抛光粉的具体制备过程为:将陶瓷抛光粉经过全方位行星球磨机球磨成比表面积为800m2/kg的陶瓷抛光细粉;将陶瓷抛光细粉转移到超声清洗机中,超声1.5h,清洗、烘干;将清洗烘干后的陶瓷抛光细粉再经过偶联剂稀溶液进行浸泡0.5h,过滤后烘干制得改性陶瓷抛光粉,存储备用。

[0086]

对上述实施例和对比例制备得到的自密实混凝土按照标准jgj/t283-2012《自密实混凝土应用技术规程》进行性能测试,结果如下表2所示:

[0087]

表2

[0088][0089]

表2中,所述7d、28d分别表示经过7天、28天后的自密实混凝土抗压强度;

[0090]

从表2中的测试结果可以看出:

[0091]

实施例1-3中,各项性能满足《自密实混凝土应用技术规程》jgj/t283-2012的标准要求,自密实混凝土的保水性能得到有效改善,使自密实混凝土可以达到更大的坍落扩展度,而不发生泌水(其压力泌水率仅为2%-8%),整体的流动性变好,该自密实混凝土的密实度、流动性等性能得到有效提高;更为显著的是,混凝土的后期强度有较好的提升,28d抗压强度仍高达68.4mpa以上;此外,根据比较实施例1-3的测试结果可知:通过增加改性陶瓷抛光粉的用量,可以有效提高自密实混凝土的保水性能,使自密实混凝土可以达到更大的坍落扩展度,而不发生泌水,整体的流动性变好。

[0092]

对比例1与实施例3相比,对比例1的坍落扩展度下降,且压力泌水率上升至13%;

[0093]

对比例2与实施例3相比,对比例2的陶瓷抛光粉仅进行球磨不进行改性处理;相比实施例3,对比例2中混凝土的保水性和流动性较差,抗压强度比较低,说明本发明的改性陶瓷抛光粉进行后续的改性能够很大程度提升混凝土的各项性能;

[0094]

对比例3与实施例3相比,对比例3的数据结果表明:陶瓷抛光粉不进行球磨处理仅进行改性,混凝土密实性、流动性下降,抗压强度也下降明显,说明球磨处理得到比表面积为800~830m2/kg陶瓷抛光细粉能够极大地提高了陶瓷抛光粉的潜在活性,提高了自密实混凝土的各项性能;

[0095]

对比例4与实施例3相比,对比例3的数据结果表明:陶瓷抛光粉在改性时未加入纤维素醚和有机硅类消泡剂,混凝土的各项指标略有下降,说明纤维素醚和有机硅类消泡剂对自密实混凝土的密实性、流动性、保水性、抗压强度有一定的改善效果。

[0096]

由上表1中的测试结果可以看出,本发明通过特定改性处理的改性陶瓷抛光粉与水泥、改性陶瓷抛光粉、粉煤灰、粗骨料、人工砂、水以及聚羧酸高性能减水剂相互配合,改善自密实混凝土的保水性能,使自密实混凝土不易泌水,方便施工控制,且能有效提高混凝

土的密实度,还能提高自密实混凝土的流动性,更为显著的是对混凝土的后期强度都有较好的提升;通过本发明掺入改性陶瓷抛光粉制备自密实混凝土,提高了陶瓷抛光粉的再利用率,化废料为资源,降低资源的损耗,改善矿物掺合料短缺的现状。

[0097]

需要说明的是:

[0098]

除了上述具体实施例体现的实际选择外,优先地,所述陶瓷抛光细粉、偶联剂、纤维素醚和有机硅类消泡剂的质量比在(40~50):(0.025~0.5):(0.0005~0.15):(0.004~0.5)范围内均可以,包括但不限于上述实施例体现的实际选择;

[0099]

除了上述具体实施例体现的实际选择外,所述偶联剂可以选自硅烷偶联剂、钛酸酯偶联剂、铝酸酯偶联剂中的一种,包括但不限于上述实施例体现的实际选择;其中,所述硅烷偶联剂、钛酸酯偶联剂、铝酸酯偶联剂为现有的市售偶联剂,例如,硅烷偶联剂可以采用γ-((2,3-环氧丙氧基)丙基)三甲氧基硅烷、γ-甲基丙烯酞氧基丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三(2-甲氧基乙氧基)硅烷等;所述钛酸酯偶联剂可以采用三异硬脂酸钛酸异丙酯、异丙基二油酸酰氧基(二辛基磷酸酰氧基)钛酸酯、异丙基三(二辛基焦磷酸酰氧基)钛酸酯等;所述铝酸酯偶联剂可以采用异丙氧基二硬脂酸酰氧基铝酸酯、三异丙氧基铝等。

[0100]

除了上述具体实施例体现的实际选择外,所述纤维素醚可以选用现有市售的纤维素醚,例如羟丙基甲基纤维素醚、羟乙基甲基纤维素醚、羟乙基纤维素醚等纤维素醚或者其组合,包括但不限于上述实施例体现的实际选择;

[0101]

除了上述具体实施例体现的实际选择外,所述有机硅类消泡剂可以选用现有市售的有机硅类消泡剂,例如可以选自ck-h103消泡剂、xst-2020消泡剂、z207d消泡剂中的一种或多种组合,包括但不限于上述实施例体现的实际选择;

[0102]

除了上述具体实施例体现的实际选择外,优先地,所述水泥、改性陶瓷抛光粉、粉煤灰、粗骨料、人工砂、水与聚羧酸高性能减水剂的重量配比在(300~340):(120~150):(70~80):(900~940):(760~780):(165~175):(5~7)范围内均可以,包括但不限于上述实施例体现的实际选择;

[0103]

除了上述具体实施例体现的实际选择外,所述聚羧酸高性能减水剂采用聚羧酸母液、引气剂、消泡剂、缓凝剂、增稠剂和调节剂复配而成,减水率在30%~34%范围内均可行;根据上述设计构思,本领域技术人员可根据不同材料变化,对聚羧酸高性能减水剂内组分原料配比进行不同的调配以使产品更加稳定,包括但不限于上述实施例体现的实际选择;

[0104]

除了上述具体实施例体现的实际选择外,所述水泥可优选p

·

o 52.5水泥或p

·

ii 52.5水泥,包括但不限于上述实施例体现的实际选择;

[0105]

除了上述具体实施例体现的实际选择外,所述粉煤灰可优选i级粉煤灰或ii级粉煤灰,包括但不限于上述实施例体现的实际选择;

[0106]

除了上述具体实施例体现的实际选择外,所述粗骨料可优选粒径在5mm~20mm的连续级配碎石,包括但不限于上述实施例体现的实际选择;

[0107]

除了上述具体实施例体现的实际选择外,所述人工砂可优选细度2.6~2.9,表观密度2600~2700kg/m3,含泥量0%~1%的机制砂,包括但不限于上述实施例体现的实际选择;

[0108]

综上,上述实施例中的具体参数或一些常用试剂或原料,为本发明构思下的具体实施例或优选实施例,而非对其限制;本领域技术人员在本发明构思及保护范围内,可以进行适应性调整。

[0109]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1