一种氧化铝多孔陶瓷的制备方法与流程

1.本发明涉及陶瓷领域,主要是涉及一种高强度高孔隙率氧化铝多孔陶瓷的制备方法。

背景技术:

2.氧化铝多孔陶瓷是一种以氧化铝为主原料,经过成型和特殊高温烧结工艺制备的一种具有开孔孔径、高开口气孔率的一种多孔性陶瓷材料,具有耐高温、高压、抗酸、碱和有机介质腐蚀,良好的生物惰性、可控的孔结构及高的开口孔隙率、使用寿命长、产品再生性能好等优点,可以适用于各种介质的精密过滤与分离、高压气体排气消音、气体分布及电解隔膜等。

3.高气孔率有利于多孔陶瓷的过滤、隔温及消音等功能,但是气孔的存在会降低陶瓷材料的强度。传统氧化铝多孔陶瓷的孔隙率一般在30-40%,弯曲强度在40-50mpa之间。近年来,半导体行业飞速发展,用于硅片搬运用氧化铝多孔陶瓷吸附盘的市场规模越来越大,但传统工艺下的氧化铝多孔陶瓷无法到达其孔隙率30-50%,弯曲强度≥80mpa的要求。

技术实现要素:

4.为解决传统氧化铝多孔陶瓷强度低的问题,本发明提出了一种氧化铝多孔陶瓷的制备方法,制成后的氧化铝多孔陶瓷性能大幅提升,孔隙率30-50%,弯曲强度≥80mpa,满足了半导体行业用氧化铝多孔陶瓷吸附盘的性能要求。

5.对于多孔陶瓷,强度与孔隙率是一对矛盾体,机械强度高则孔隙率低,孔隙高则强度就低,因此本发明是通过以下技术方案实现的:一种氧化铝多孔陶瓷的制备方法为以下步骤:

6.(1)将氧化铝细粉与水混合后依次加入分散剂、单体、交联剂和引发剂,球磨20-30分钟;

7.所述的氧化铝细粉的粒度为0.5-3um,作为优选,粒径为0.8-2um,超细粉体的活性高,有利于促进烧结。

8.分散剂、单体、交联剂、引发剂为常规选择,这是凝胶成型的基本成分组合,,使得粒子原位凝固成型。作为优选,分散剂为聚丙烯酸、单体为n-羟甲基丙烯酰胺、交联剂为n,n

’‑

亚甲基双丙烯酰胺、引发剂为过硫酸铵。

9.(2)球磨后,再依次将氧化铝粗粉、烧结助剂、造孔剂、悬浮剂、消泡剂加入并搅拌得到浆料;

10.所述的氧化铝粗粉的粒度为2-20um,作为优选,粒径为3-15um,合理的颗粒分布有助于提高坯体强度;随着al2o3颗粒粒径的增大,陶瓷的孔隙率基本保持不变,而弯折强度和孔径则是明显增加。

11.所述的烧结助剂选自高岭土、滑石、硅微粉、钾长石、钠长石中的一种或多种,作为优选,烧结助剂选自高岭土、滑石的混合物,高岭土、滑石的质量比为2-4∶1。通过实验发现

混合助烧结剂制备的支撑体烧结过程中既生成了莫来石又生成了堇青石相,近一步优化了支撑体的各项性能,制得的支撑体的弯折强度最大,孔隙率最高,孔径分布窄小,耐碱腐蚀最强。

12.造孔剂选自碳粉、淀粉、聚甲基丙烯酸甲酯、木屑中的一种或多种,在陶瓷基体中均匀的加入一定数量和一定粒度的造孔剂,造孔剂在坯体中占据一定的空间,经过高温煅烧造孔剂燃烧形成气孔离开基体并且留下更多孔隙,从而得到高孔隙率的多孔陶瓷。对于多孔烧结,如果烧成温度太高,就会使部分气孔封闭或消失,烧成温度太低,则支撑体的强度低,无法兼顾气孔率和强度。而采用添加造孔剂的方法则可以避免这种缺点,使烧制的载体既有较高的气孔率,又有很好的强度,用该法制备的多孔支撑体,其气孔率可达50%,添加造孔剂制备多孔陶瓷最为关键的是造孔剂的种类和用量的选择。

13.消泡剂选自聚醚改性硅油类、矿物油类、混合油类消泡剂的一种或多种,消除料浆中的气泡。

14.所述的悬浮剂选自羧甲基纤维素钠水溶液、聚乙烯醇缩丁醛酯水溶液的一种或多种,悬浮剂的水溶液中质量浓度为0.1-0.5%,避免料浆沉淀分层。

15.作为优选,将各组分搅拌10-20分钟至浆料为均匀状态。

16.上述各组分的重量份为,氧化铝细粉20-25,氧化铝粗粉20-25,烧结助剂5-8,造孔剂20-30,悬浮剂0.1-0.4,消泡剂0.1-0.3,水18-20,分散剂0.3-0.5,单体1-3,交联剂0.01-0.06,引发剂0.01-0.06。

17.(3)将浆料进行超声波处理后再进行真空脱泡,然后倒入成型模具中成型;

18.超声波的振动频率为20-30khz,振动时间1-10分钟,获得更均匀的料浆,能有效提高材料强度。

19.真空脱泡的真空度为-0.1mpa,脱泡时间为30-60分钟。

20.成型过程为:在水温60-70℃的条件下,放置1小时凝胶成型。

21.(4)脱模后干燥,然后脱脂烧结。

22.所述的干燥过程为:先在不通风的室温环境下,放置干燥超过24小时后,移入烘箱中干燥,优选为100度保温12小时,烧结最高温度为1550-1650℃,保温时间1-6小时。

23.本发明制备的的氧化铝多孔陶瓷孔隙率达到30-50%,开口孔分布均匀,且材料弯曲强度≥80mpa,比传统氧化铝多孔陶瓷性能有大幅提升,适用于半导体行业中氧化铝多孔陶瓷吸附盘。

24.与现有技术相比,本发明的有益效果是:

25.(1)制备的氧化铝多孔陶瓷具有高强度、高孔隙率;

26.(2)制备过程中,防尘、防风,无强腐蚀性物质、无毒性物质、无对环境造成污染物质产生,符合环保要求。

具体实施方式

27.下面通过实施例对本发明作进一步详细哦说明,实施例中所用原料均可市购或采用常规方法制备。

28.实施例中各组分以重量份计。

29.实施例1

30.(1)将氧化铝细粉25份与水18份混合,依次加入分散剂聚丙烯酸0.3份,单体n-羟甲基丙烯酰胺1.48份,交联剂n,n

’‑

亚甲基双丙烯酰胺0.01份和引发剂过硫酸铵0.01份,球磨20分钟;氧化铝细粉的平均粒径0.8-1.0um;

31.(2)球磨后,依次将氧化铝粗粉25份,烧结助剂高岭土6份,造孔剂碳粉25份、悬浮剂为质量浓度为0.1%羧甲基纤维素钠水溶液0.1份、聚醚型消泡剂(gpes型)0.1份,加入步骤(1)球磨后的浆料中,搅拌20分钟至均匀状态;氧化铝粗粉的平均粒径3.2-3.6um;

32.(3)放入脱泡机中,真空脱泡;真空脱泡时的真空度设置为-0.1mpa,脱泡时间为30分钟;然后将真空脱泡后的料浆,进行超声波处理,超声波频率为20khz,时间为1分钟,再倒入成型模具中,在水温65℃的条件下,放置1小时凝胶成型;

33.(4)脱模后,在不通风的室温环境下,放置干燥24小时后,移入烘箱中100度保温12小时干燥;然后在氧化气氛烧结炉中脱脂烧结,烧结最高温度为1550℃,保温时间6小时,制得氧化铝多孔陶瓷1。

34.实施例2

35.(1)将氧化铝细粉20份与水20份混合,依次加入分散剂聚丙烯酸0.3份,单体n-羟甲基丙烯酰胺1份,交联剂n,n

’‑

亚甲基双丙烯酰胺0.06份和引发剂过硫酸铵0.06份,球磨30分钟;氧化铝细粉的平均粒径1.5-2um;

36.(2)球磨后,依次将氧化铝粗粉20份,烧结助剂硅微粉4份和钾长石2份,造孔剂聚甲基丙烯酸甲酯30份、悬浮剂为质量浓度为0.5%的羧甲基纤维素钠水溶液0.28份、聚醚型消泡剂(gpes型)0.3份加入步骤(1)球磨后的浆料中,搅拌10分钟至均匀状态;氧化铝粗粉的平均粒径8-10um。

37.(3)放入脱泡机中,真空脱泡;真空脱泡时的真空度设置为-0.1mpa,脱泡时间为60分钟;然后将真空脱泡后的料浆,进行超声波处理,超声波频率为25khz,时间为3分钟,再倒入成型模具中,在水温70℃的条件下,放置1小时凝胶成型;

38.(4)脱模后,在不通风的室温环境下,放置干燥25小时后,移入烘箱中100度保温12小时干燥;然后在氧化气氛烧结炉中脱脂烧结,烧结最高温度为1650℃,保温时间1小时,制得氧化铝多孔陶瓷2。

39.实施例3

40.(1)将氧化铝细粉22份与水19份混合,依次加入分散剂聚丙烯酸0.5份,单体n-羟甲基丙烯酰胺1份,交联剂n,n

’‑

亚甲基双丙烯酰胺0.05份和引发剂过硫酸铵0.05份,球磨25分钟;氧化铝细粉的平均粒径1-1.5um。

41.(2)球磨后,依次将氧化铝粗粉23份,烧结助剂高岭土6份和钠长石2份,造孔剂淀粉10份和木屑18份、悬浮剂为质量浓度0.3%的羧甲基纤维素钠水溶液0.4份、聚醚型消泡剂(gpes型)0.2份加入步骤(1)球磨后的浆料中,搅拌15分钟至均匀状态;氧化铝粗粉的平均粒径6-8um。

42.(3)放入脱泡机中,真空脱泡,真空脱泡时的真空度设置为-0.1mpa,脱泡时间为45分钟;然后将真空脱泡后的料浆,进行超声波处理,超声波频率为30khz,时间为5分钟,再倒入成型模具中,在水温65

±

5℃的条件下,放置1小时凝胶成型;

43.(4)脱模后,在不通风的室温环境下,放置干燥24小时后,移入烘箱中100度保温12小时干燥;然后在氧化气氛烧结炉中脱脂烧结,烧结最高温度为1600℃,保温时间3小时,制

得氧化铝多孔陶瓷3。

44.实施例4

45.(1)将氧化铝细粉25份与水18份混合,依次加入分散剂聚丙烯酸0.3份,单体n-羟甲基丙烯酰胺1.48份,交联剂n,n

′‑

亚甲基双丙烯酰胺0.01份和引发剂过硫酸铵0.01份,球磨20分钟;氧化铝细粉的平均粒径0.8-1.0um;

46.(2)球磨后,依次将氧化铝粗粉25份,烧结助剂滑石8份,造孔剂碳粉25份、悬浮剂为质量浓度为0.1%羧甲基纤维素钠水溶液0.1份、聚醚型消泡剂(gpes型)0.1份,加入步骤(1)球磨后的浆料中,搅拌20分钟至均匀状态;氧化铝粗粉的平均粒径3.2-3.6um;

47.(3)放入脱泡机中,真空脱泡;真空脱泡时的真空度设置为-0.1mpa,脱泡时间为30分钟;然后将真空脱泡后的料浆,进行超声波处理,超声波频率为20khz,时间为1分钟,再倒入成型模具中,在水温65℃的条件下,放置1小时凝胶成型;

48.(4)脱模后,在不通风的室温环境下,放置干燥24小时后,移入烘箱中100度保温12小时干燥;然后在氧化气氛烧结炉中脱脂烧结,烧结最高温度为1550℃,保温时间6小时,制得氧化铝多孔陶瓷4。

49.实施例5

50.(1)将氧化铝细粉25份与水18份混合,依次加入分散剂聚丙烯酸0.3份,单体n-羟甲基丙烯酰胺1.48份,交联剂n,n

′‑

亚甲基双丙烯酰胺0.01份和引发剂过硫酸铵0.01份,球磨20分钟;氧化铝细粉的平均粒径0.8-1.0um;

51.(2)球磨后,依次将氧化铝粗粉25份,烧结助剂高岭土6份和滑石2份,造孔剂碳粉25份、悬浮剂为质量浓度为0.1%羧甲基纤维素钠水溶液0.1份、消泡剂聚醚型消泡剂(gpes型)0.1份,加入步骤(1)球磨后的浆料中,搅拌20分钟至均匀状态;氧化铝粗粉的平均粒径3.2-3.6um;

52.(3)放入脱泡机中,真空脱泡;真空脱泡时的真空度设置为-0.1mpa,脱泡时间为30分钟;然后将真空脱泡后的料浆,进行超声波处理,超声波频率为20khz,时间为1分钟,再倒入成型模具中,在水温65℃的条件下,放置1小时凝胶成型;

53.(4)脱模后,在不通风的室温环境下,放置干燥24小时后,移入烘箱中100度保温12小时干燥;然后在氧化气氛烧结炉中脱脂烧结,烧结最高温度为1550℃,保温时间6小时,制得氧化铝多孔陶瓷5。

54.对比例1:传统工艺制成的氧化铝多孔陶瓷

55.市购的无锡海德陶瓷科技有限公司生产的真空吸盘用多孔陶瓷。

56.对比例2

57.按照实施例1的制备方法,其中烧结助剂高岭土4份。

58.对比例3

59.按照实施例1的制备方法,其中烧结助剂高岭土10份,滑石2份。

60.测试例

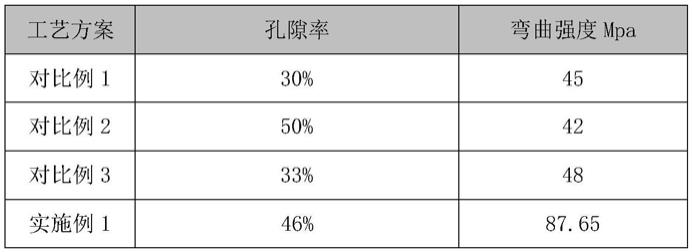

61.将实施例1-5得到的氧化铝多孔陶瓷产品与对比例制成的氧化铝多孔陶瓷产品对比试验,试验结果如表1所示:

62.测试方法:

63.孔隙率:按照gb/t 25995-2010测试;

64.弯曲强度:按照jis r 1610-2008测试;

65.表1

[0066][0067][0068]

通过实施例1-5与对比例1-3发现助烧结剂为高岭土与滑石混合物时,重量份计,含量均为8份时,效果最佳。当高岭土含量6份时制备得到的支撑体的抗弯强度最大可达到87.65mpa,孔隙率为46%;当滑石含量8%时制备得到的支撑体的抗弯强度最大可达到95.31pa,孔隙率35%;当高岭土和钠长石混合为8份时弯强度最大可达到82.38mpa,孔隙率为35%,当高岭土与滑石混合时且含8份时制备得到的支撑体的抗弯强度最大可达到104.44mpa,孔隙率37%,效果最好。这是因为滑石为助烧结剂所得支撑体中存在刚玉和顽火辉石晶相,而高岭土为助烧结剂,所得支撑体中除了刚玉相,还生成了莫来石相,而混合助烧结剂同时具有上述晶相外,还有堇青石相,说明混合助烧结剂同时兼具了高岭土的固相反应、滑石的液相助烧结作用以及高岭土-滑石的固相反应,因此,混合烧结助剂的助烧结作用更为优异。

[0069]

从对比文件1可以看出,使用本发明的氧化铝多孔陶瓷产品,相比市购传统工艺制成的氧化铝多孔陶瓷产品,其孔隙率更大,强度更高。

[0070]

对比例2说明,高岭土含量较少是,不足以将氧化铝颗粒完全包裹,颗粒间的连接较少导致强度较低,孔隙率较高;当高岭土含量增加至6份时,颗粒已完全被包裹,颗粒间的连接增多,断裂面面积明显增加,氧化铝颗粒的颈部连接致使支撑体出现穿晶断裂,强度达到最大值,由于颗粒烧结收缩孔隙率反而降低;高岭土含量增加至12%时,部分颗粒被隔离造成颗粒间的接触点和接触面积减少,强度降低,同时过量的高岭土填充了空隙,造成孔隙率进一步降低;高岭土含量过高时,颗粒会完全被隔离,过多的高岭土将导致形成的空隙完全被填充,弯折强度和孔隙率达到了最小。同时在相同的烧成温度条件下,随着高岭土含量的增加,孔隙率逐渐的降低,促进了氧化铝颗粒间的烧结,烧结收缩导致了支撑体的孔隙率降低。同时,高岭土的粒径较小,高岭土含量的增加也会填充氧化铝颗粒的空隙,导致孔隙率降低;高岭土的含量继续增加,进一步填充了颗粒的空隙,孔隙率持续下降。

[0071]

对比例3说明随着混合助烧结剂含量的增加,多孔陶瓷强度先增大后减小:当混合助烧结剂含量增加至8份前,强度大幅度增加;当混合助烧结剂含量超过8份,强度反而小幅

度的降低。随着混合助烧结剂含量的增加,孔隙率逐渐的降低。这是因为混合助烧结剂含量为8份时,助烧结剂含量适中,颗粒间可形成最紧密的连接,强度最高;混合助烧结剂含量为12份时,氧化铝颗粒被过多的助烧结剂隔离,颗粒间接触面积减少,强度反而降低。混合助烧结剂含量增加,烧结收缩越明显,并且当含量超过8份时,多余的混合助烧结剂将空隙填充,因此空隙率大幅度地降低。

[0072]

由上可知,本发明制备的的氧化铝多孔陶瓷孔隙率达到30-50%,开口孔分布均匀,且材料弯曲强度≥80mpa,比传统氧化铝多孔陶瓷性能有大幅提升,适用于半导体行业中氧化铝多孔陶瓷吸附盘。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1