一种棕刚玉磨料生产方法及其段砂设备与流程

1.本发明涉及棕刚玉磨料制作技术领域,具体为一种棕刚玉磨料生产方法及其段砂设备。

背景技术:

2.棕刚玉是以优质磨料级矾土为原料,配以辅料,于电弧炉中经2250℃以上高温精炼制成。棕刚玉磨料的化学成分为三氧化二铝,含有的杂质主要是三氧化二铁、二氧化硅和二氧化钛,杂质的硬度较低,因此如果含有过多的杂质会影响棕刚玉磨料的整体硬度。

3.现有技术中,公开号为cn106634830a的中国专利文献中提出了一种棕刚玉磨料生产方法及其段砂装置,通过常规破碎方式对小颗粒的砂粒集中收集以达到去杂质提纯效果,但是在实际操作时,倾倒炉的冶炼方式,在倒出炉子底层硅铁合金层上的棕刚玉原料层过程中,虽然硅铁合金层与棕刚玉原料层存在色彩差异,但是使用吊具带动倾倒炉翻转出料时依旧难以控制倾倒力度,要么导致倾倒角度偏小造成仍有部分棕刚玉原料层滞留在炉中,浪费棕刚玉原料,要么导致倾倒角度过大,使得部分硅铁合金层进入棕刚玉原料收集容器中,增加了棕刚玉磨料的杂质含量,资源利用率低,因此,本技术公开了一种棕刚玉磨料生产方法及其段砂设备来满足棕刚玉磨料的生产加工需求。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种棕刚玉磨料生产方法及其段砂设备,具备生产出的棕刚玉磨料纯度高等优点,解决了现有技术中棕刚玉制造纯度低等系列问题。

6.(二)技术方案

7.为实现上述目的,本发明提供如下技术方案:一种棕刚玉磨料生产方法,包括以下操作步骤:

8.s1、熔炼:将铝矾土、煤炭与铁屑废料倾倒至同一个一级倾倒炉内,采用电极电弧放电将混合物烧融,生成上层棕刚玉磨料层与底层硅铁合金层;

9.s2、出料:使用外部驱动件拉动一级倾倒炉翻转出料,将其中的棕刚玉磨料层与硅铁合金层分成多个部分倾倒至分流包内;

10.s3、重融冷却:将分流包内收集到的棕刚玉磨料层与硅铁合金层的混合物,吊装重新输送至一级倾倒炉内,参与后续熔炼步骤,同时,将s中收集到的棕刚玉磨料层与硅铁合金层输送至冷却室内冷却固化;

11.s4、段砂:采用破碎机对冷却室内固化的棕刚玉磨料层与硅铁合金层区别破碎,并分别收集棕刚玉磨料层与硅铁合金层的破碎料,将粒径最小的棕刚玉磨料破碎料集中收集形成回收料;

12.s5、回融:使用外部吸附装置将回收料输送至一级倾倒炉内,参与后续熔炼步骤;

13.上述棕刚玉磨料生产操作过程中还具体涉及到一种棕刚玉磨料生产装置,包括用

于吊装所述一级倾倒炉的吊装架,所述吊装架的两端均固定连接有长度一致的垂直杆,所述一级倾倒炉上还固定安装有与所述外部驱动件相连接的翻转连接件;

14.还包括用于收集所述一级倾倒炉内棕刚玉磨料层与硅铁合金层的分料组件,所述分料组件在所述一级倾倒炉偏转出料时,能将棕刚玉磨料层与硅铁合金层分成多个单元收集,且所述分料组件上还设有能间歇控制所述分料组件运转的驱动组件,所述分料组件上还连接有用于识别棕刚玉磨料层与硅铁合金层收集程度的红外测温仪,以及能对所述分料组件内棕刚玉磨料层与硅铁合金层的混合物进行分离提纯的重融组件。

15.优选地,所述分料组件包含安装位置与所述一级倾倒炉相适配的分流包,所述分流包的底端设有固定安装在外部支架上的安装架,所述安装架的顶端固定安装有固定座,且所述固定座内转动安装有所述分流包,所述分流包上开设有多个以所述分流包轴线为轴呈圆周均匀分布的收集腔,多个所述收集腔均与所述一级倾倒炉的出料端位置相对应,并均用于收集所述一级倾倒炉内的棕刚玉磨料层与硅铁合金层。

16.优选地,多个所述收集腔的顶端内壁上均开设有与对应的所述收集腔相连通的溢流槽,所述固定座上还通过垂直连杆固定连接有所述红外测温仪,所述红外测温仪与多个所述溢流槽的位置相对应;

17.所述分流包的顶端还开设有与多个所述收集腔均相连通的连通槽,且所述连通槽的边缘及所述收集腔的顶端边缘均开设有便于熔融状态下棕刚玉磨料层与硅铁合金层流动的圆角。

18.优选地,所述分流包的外壁上还开设有方便观察多个所述收集腔内液位高度的观察窗。

19.优选地,所述驱动组件包含相啮合的驱动齿圈与驱动齿轮,所述分流包的外壁上固定套接有所述驱动齿圈,所述分流包的一侧还设有驱动电机,所述驱动电机的输出端固定连接有所述驱动齿轮,且所述驱动电机上还设有与其电性连接的控制器,所述控制器还与所述红外测温仪保持电性连接。

20.优选地,所述分流包的底端还固定连接有多个分别与对应的所述收集腔相连通的出料管,多个所述出料管的底端均为管状结构,且所述出料管的管径小于所述收集腔的内径,多个所述出料管内还设有与其相适配的耐高温蝶阀,多个所述出料管的外壁上固定安装有控制电机,多个所述控制电机的输出端分别用于控制对应的所述耐高温蝶阀。

21.优选地,所述重融组件包含与所述分流包同轴排布的收集包,所述收集包固定安装在所述安装架上,且所述收集包的顶端开设有环形槽,多个所述出料管的底端均滑动套设在所述环形槽内,且所述收集包内设有相互隔离的三个隔离腔,三个所述隔离腔分别为磨料收集区、废料收集区与混合区,所述磨料收集区用于收集棕刚玉磨料层,所述废料收集区用于收集硅铁合金层,且所述混合区用于收集棕刚玉磨料层与硅铁合金层的混合物;

22.所述环形槽的顶侧还开设有三个分布均匀的台形槽,多个所述出料管的底端直径均小于所述台形槽的内径。

23.优选地,所述收集包的底端还固定连接有两个分别与所述磨料收集区、所述废料收集区相互连通的冷却室,且两个所述冷却室的出料端均设有通过对应的气缸控制的出料阀门。

24.优选地,所述重融组件还包括与所述混合区相连通的循环管,所述循环管上还设

有与其相适配的循环阀门,且所述垂直杆上还转动安装有与所述循环阀门的出料端位置相对应的二级回收炉。

25.一种棕刚玉磨料段砂设备,利用上述的一种棕刚玉磨料生产方法,包括输入端位置与两个所述冷却室输出端位置相对应的破碎机,所述破碎机内设有多个过滤网,且多个所述过滤网由上及下均开设有孔径逐渐缩小的过滤孔,所述破碎机的输出端侧壁上还连通有多个高度不一的收集管,且多个所述收集管分别与对应的所述过滤网高度相适配,最低位置上的所述过滤网一侧的所述收集管,能通过外部吸附装置将粒径最小的棕刚玉磨料破碎料集中收集形成的回收料输送至所述一级倾倒炉内,参与后续熔炼步骤。

26.(三)有益效果

27.与现有技术相比,本发明提供了一种棕刚玉磨料生产方法及其段砂设备,具备以下有益效果:

28.1、该棕刚玉磨料生产方法及其段砂设备,制造棕刚玉磨料时,分流包配合倾倒炉出料,将熔融状态下的棕刚玉磨料层与硅铁合金层采用多个独立腔室收集,并通过转动出料的方式,将棕刚玉磨料层与硅铁合金层分别独立固化收集,此外,倾倒炉内的棕刚玉磨料层与硅铁合金层的混合物会进入某一个独立腔室内,并采用重融的方式将混合物回输至倾倒炉内参与后续的熔炼步骤,从而实现对硅铁合金层相邻的棕刚玉磨料层进行提纯,且段砂后形成的棕刚玉磨料中,由于三氧化二铁等杂质的硬度低,进而产生的粒径较小的破碎料中杂质含量更多,通过回融方式,对杂质含量高的段砂层进一步熔融提炼,从而进一步提高棕刚玉磨料层的产出纯度。

29.2、该棕刚玉磨料生产方法及其段砂设备,一级倾倒炉偏转卸料时,通过红外测温仪识别溢流槽的液位信息,并控制分流包及其上的多个收集腔同步转动,伴随一级倾倒炉的持续出料与分流包的间歇式转动,完成对棕刚玉磨料层与硅铁合金层的多腔室独立收集,开启耐高温蝶阀,并通过台形槽的导流作用,将棕刚玉磨料层与硅铁合金层原料分别注入对应的磨料收集区、废料收集区内,实现区别收集,并采用二级回收炉对混合区内收集到的棕刚玉磨料层与硅铁合金层原料混合物进行二次熔炼,可以在多次回收混合物后集中熔炼,以提高对棕刚玉磨料的提取利用率,采用这一方式,能够适应操作空间较小的生产车间,且操作相对更加安全;若生产车间空间大,则优选吊装转运的方式,将收集到的原料混合物吊装运输至上方的一级倾倒炉内,参与后续熔炼步骤,相较于设置二级回收炉的方式,该方式无需设置多余的电弧炉,能够缩减成本投入,实现对原料混合物中棕刚玉磨料的充分提炼,提高原料利用率,减少资源浪费。

30.3、该棕刚玉磨料生产方法及其段砂设备,棕刚玉磨料与硅铁合金固化后,经破碎机破碎,形成多种粒径大小的回收料,通过对应位置上的收集管,将不同粒径的回收料吸出,以满足棕刚玉磨料的使用需求以及不同的废料利用(值得注意的是,采用外部负压装置将多种规格的回收料吸出时,应遵循先下后上的原则,避免通过较大的过滤孔将小颗粒的回收料吸附出),此外,由于杂质的硬度更低,进而破碎后粒径最小的回收料中杂质较多,此时,通过外部吸附装置将粒径最小的回收料吸附并转运至上方的一级倾倒炉内,参与后续铝矾土、煤炭及铁屑废料进行再次熔炼操作,从而对杂质中的棕刚玉磨料进一步提炼,配合上述混合物的重融操作,进一步提高熔炼出的棕刚玉磨料精度。

附图说明

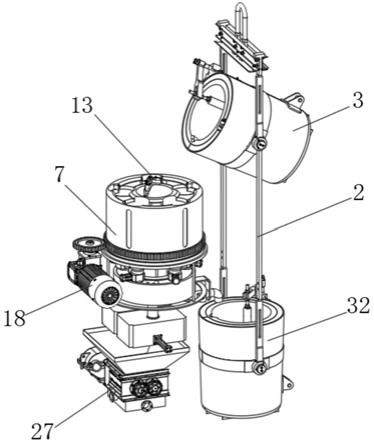

31.图1为本发明棕刚玉磨料生产装置与棕刚玉磨料段砂设备的第一视角立体结构示意图;

32.图2为本发明棕刚玉磨料生产装置与棕刚玉磨料段砂设备的第二视角立体结构示意图;

33.图3为本发明部分棕刚玉磨料生产装置与棕刚玉磨料段砂设备的立体结构示意图;

34.图4为本发明部分棕刚玉磨料生产装置立体结构示意图;

35.图5为本发明分流包立体结构示意图;

36.图6为本发明分流包底部立体结构示意图;

37.图7为本发明收集包立体结构示意图;

38.图8为本发明棕刚玉磨料段砂设备立体结构示意图。

39.图中:1、吊装架;2、垂直杆;3、一级倾倒炉;4、翻转连接件;5、安装架;6、固定座;7、分流包;8、收集腔;9、出料管;10、耐高温蝶阀;11、控制电机;12、溢流槽;13、红外测温仪;14、圆角;15、连通槽;16、观察窗;17、驱动齿圈;18、驱动电机;19、驱动齿轮;20、控制器;21、收集包;22、环形槽;23、隔离腔;24、台形槽;25、冷却室;26、气缸;27、破碎机;28、过滤网;29、收集管;30、循环管;31、循环阀门;32、二级回收炉。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.正如背景技术所介绍的,现有技术中存在的不足,为了解决如上的技术问题,本技术提出了一种棕刚玉磨料生产方法及其段砂设备。

42.本技术的一种典型的实施方式中,如图1-8所示,一种棕刚玉磨料生产方法,包括以下操作步骤:

43.s1、熔炼:将铝矾土、煤炭与铁屑废料倾倒至同一个一级倾倒炉3内,采用电极电弧放电将混合物烧融,生成上层棕刚玉磨料层与底层硅铁合金层;

44.s2、出料:使用外部驱动件拉动一级倾倒炉3翻转出料,将其中的棕刚玉磨料层与硅铁合金层分成多个部分倾倒至分流包7内;

45.s3、重融冷却:将分流包7内收集到的棕刚玉磨料层与硅铁合金层的混合物,吊装重新输送至一级倾倒炉3内,参与后续熔炼步骤,同时,将s2中收集到的棕刚玉磨料层与硅铁合金层输送至冷却室25内冷却固化;

46.s4、段砂:采用破碎机27对冷却室25内固化的棕刚玉磨料层与硅铁合金层区别破碎,并分别收集棕刚玉磨料层与硅铁合金层的破碎料,将粒径最小的棕刚玉磨料破碎料集中收集形成回收料;

47.s5、回融:使用外部吸附装置将回收料输送至一级倾倒炉3内,参与后续熔炼步骤;

48.采用上述操作步骤生产棕刚玉磨料时,分流包7配合倾倒炉出料,将熔融状态下的

棕刚玉磨料层与硅铁合金层采用多个独立腔室收集,并通过转动出料的方式,将棕刚玉磨料层与硅铁合金层分别独立固化收集,此外,倾倒炉内的棕刚玉磨料层与硅铁合金层的混合物会进入某一个独立腔室内,并采用重融的方式将混合物回输至倾倒炉内参与后续的熔炼步骤,从而实现对硅铁合金层相邻的棕刚玉磨料层进行提纯,且段砂后形成的棕刚玉磨料中,由于三氧化二铁等杂质的硬度低,进而产生的粒径较小的破碎料中杂质含量更多,通过回融方式,对杂质含量高的段砂层进一步熔融提炼,从而进一步提高棕刚玉磨料层的产出纯度。

49.上述棕刚玉磨料生产操作过程中还具体涉及到一种棕刚玉磨料生产装置,包括用于吊装一级倾倒炉3的吊装架1,吊装架1的两端均固定连接有长度一致的垂直杆2,一级倾倒炉3上还固定安装有与外部驱动件相连接的翻转连接件4;还包括用于收集一级倾倒炉3内棕刚玉磨料层与硅铁合金层的分料组件,分料组件在一级倾倒炉3偏转出料时,能将棕刚玉磨料层与硅铁合金层分成多个单元收集,且分料组件上还设有能间歇控制分料组件运转的驱动组件,分料组件上还连接有用于识别棕刚玉磨料层与硅铁合金层收集程度的红外测温仪13,以及能对分料组件内棕刚玉磨料层与硅铁合金层的混合物进行分离提纯的重融组件,铝矾土、煤炭与铁屑废料在一级倾倒炉3内完成熔炼分层后,通过外部驱动件带动翻转连接件4上升,使得一级倾倒炉3持续偏转,将炉内上层的棕刚玉磨料层倾倒至一侧的分料组件内,并通过红外测温仪13实时检测棕刚玉磨料层的收集液位,以控制驱动组件间接运转,带动分料组件发生间歇式转动收集,从而对炉内的棕刚玉磨料层与硅铁合金层区分收集的同时,实现多个腔室存储,从而对棕刚玉磨料层与硅铁合金层相邻位置处混合收集,并通过重融组件将收集到的棕刚玉磨料层与硅铁合金层的混合物分离提纯,从而实现棕刚玉磨料层从倾倒炉内的精准出料。

50.作为本实施例中的一种优选实施方式,分料组件包含安装位置与一级倾倒炉3相适配的分流包7,分流包7的底端设有固定安装在外部支架上的安装架5,安装架5的顶端固定安装有固定座6,且固定座6内转动安装有分流包7,分流包7上开设有多个以分流包7轴线为轴呈圆周均匀分布的收集腔8,多个收集腔8均与一级倾倒炉3的出料端位置相对应,并均用于收集一级倾倒炉3内的棕刚玉磨料层与硅铁合金层;多个收集腔8的顶端内壁上均开设有与对应的收集腔8相连通的溢流槽12,固定座6上还通过垂直连杆固定连接有红外测温仪13,红外测温仪13与多个溢流槽12的位置相对应;分流包7的顶端还开设有与多个收集腔8均相连通的连通槽15,且连通槽15的边缘及收集腔8的顶端边缘均开设有便于熔融状态下棕刚玉磨料层与硅铁合金层流动的圆角14;驱动组件包含相啮合的驱动齿圈17与驱动齿轮19,分流包7的外壁上固定套接有驱动齿圈17,分流包7的一侧还设有驱动电机18,驱动电机18的输出端固定连接有驱动齿轮19,且驱动电机18上还设有与其电性连接的控制器20,控制器20还与红外测温仪13保持电性连接;

51.一级倾倒炉3偏转卸料时,首先将其中的棕刚玉磨料层原料倾倒至一侧对应的收集腔8内,当收集腔8内的原料溢流至溢流槽12内时,通过红外测温仪13识别液位信息,并传输至控制器20,控制器20接收到液位信息后,控制驱动电机18运转,使得驱动齿轮19带动驱动齿圈17转动,进而使得分流包7及其上的多个收集腔8同步转动一定角度,进而使得相邻的收集腔8持续收集一级倾倒炉3内的棕刚玉磨料层,以此类推,伴随一级倾倒炉3的持续出料与分流包7的间歇式转动,完成对棕刚玉磨料层与硅铁合金层的多腔室独立收集,其中,

一级倾倒炉3内棕刚玉磨料层与硅铁合金层的相接触位置处的混合原料会集中收集在其中一个收集腔8内(由于收集腔8的容积较大,一级倾倒炉3持续倾倒出料时,棕刚玉磨料层与硅铁合金层相接触位置处的原料量较少,故在此不考虑棕刚玉磨料层与硅铁合金层相接触位置处的原料倾倒在相邻收集腔8上的可能性),从而既能实现棕刚玉磨料层与硅铁合金层的独立收集,又便于后续独立分离提纯棕刚玉磨料层与硅铁合金层的混合物,此外,设置圆角14与连通槽15,能够使得一级倾倒炉3持续倾倒出料,分流包7转动时,倾倒的熔融原料经连通槽15进入两侧的收集腔8内,无需操作一级倾倒炉3配合分流包7间歇出料,提高了本技术方案下,倾倒炉的卸料速率,同时,设置圆角14,还能避免一级倾倒炉3出料时造成原料溅射现象,提高了本技术装置在使用时的安全性。

52.作为本实施例中的一种优选实施方式,分流包7的外壁上还开设有方便观察多个收集腔8内液位高度的观察窗16,设置观察窗16,便于操作人员直观观察出棕刚玉磨料层与硅铁合金层混合物所在的收集腔8,从而控制后续各个收集腔8的出料对应位置,实现区分收集。

53.作为本实施例中的一种优选实施方式,分流包7的底端还固定连接有多个分别与对应的收集腔8相连通的出料管9,多个出料管9的底端均为管状结构,且出料管9的管径小于收集腔8的内径,多个出料管9内还设有与其相适配的耐高温蝶阀10,多个出料管9的外壁上固定安装有控制电机11,多个控制电机11的输出端分别用于控制对应的耐高温蝶阀10;重融组件包含与分流包7同轴排布的收集包21,收集包21固定安装在安装架5上,且收集包21的顶端开设有环形槽22,多个出料管9的底端均滑动套设在环形槽22内,且收集包21内设有相互隔离的三个隔离腔23,三个隔离腔23分别为磨料收集区、废料收集区与混合区,磨料收集区用于收集棕刚玉磨料层,废料收集区用于收集硅铁合金层,且混合区用于收集棕刚玉磨料层与硅铁合金层的混合物;环形槽22的顶侧还开设有三个分布均匀的台形槽24,多个出料管9的底端直径均小于台形槽24的内径;收集包21的底端还固定连接有两个分别与磨料收集区、废料收集区相互连通的冷却室25,且两个冷却室25的出料端均设有通过对应的气缸26控制的出料阀门;上述一级倾倒炉3倾斜出料过程中,不同的棕刚玉磨料层与硅铁合金层原料分别进入不同的收集腔8内,并伴随驱动电机18的运转,使得对应的出料管9的底端分别沿着环形槽22转动至相应的隔离腔23,控制电机11运转,开启对应的耐高温蝶阀10,并通过台形槽24的导流作用,将棕刚玉磨料层与硅铁合金层原料分别注入对应的磨料收集区、废料收集区内,实现区别收集,同时,将一级倾倒炉3内棕刚玉磨料层与硅铁合金层分层位置处的原料混合物注入混合区内,方便混合物参与后续熔炼步骤,将其中的棕刚玉磨料进一步提炼出,同时,通过气缸26控制棕刚玉磨料层与硅铁合金层原料固化出料,从而实现对棕刚玉磨料层与硅铁合金层的区分破碎操作。

54.作为本实施例中的一种优选实施方式,重融组件还包括与混合区相连通的循环管30,循环管30上还设有与其相适配的循环阀门31,且垂直杆2上还转动安装有与循环阀门31的出料端位置相对应的二级回收炉32,在本实施例中,采用二级回收炉32对混合区内收集到的棕刚玉磨料层与硅铁合金层原料混合物进行二次熔炼,可以在多次回收混合物后集中熔炼,以提高对棕刚玉磨料的提取利用率,采用这一方式,能够适应操作空间较小的生产车间,且操作相对更加安全;若生产车间空间大,则优选吊装转运的方式,将收集到的原料混合物吊装运输至上方的一级倾倒炉3内,参与后续熔炼步骤,相较于设置二级回收炉32的方

式,该方式无需设置多余的电弧炉,能够缩减成本投入,实现对原料混合物中棕刚玉磨料的充分提炼,提高原料利用率,减少资源浪费。

55.一种棕刚玉磨料段砂设备,利用上述的一种棕刚玉磨料生产方法,包括输入端位置与两个冷却室25输出端位置相对应的破碎机27,破碎机27内设有多个过滤网28,且多个过滤网28由上及下均开设有孔径逐渐缩小的过滤孔,破碎机27的输出端侧壁上还连通有多个高度不一的收集管29,且多个收集管29分别与对应的过滤网28高度相适配,最低位置上的过滤网28一侧的收集管29,能通过外部吸附装置将粒径最小的棕刚玉磨料破碎料集中收集形成的回收料输送至一级倾倒炉3内,参与后续熔炼步骤,棕刚玉磨料与硅铁合金固化后,经破碎机27破碎,形成多种粒径大小的回收料,通过对应位置上的收集管29,将不同粒径的回收料吸出,以满足棕刚玉磨料的使用需求以及不同的废料利用(值得注意的是,采用外部负压装置将多种规格的回收料吸出时,应遵循先下后上的原则,避免通过较大的过滤孔将小颗粒的回收料吸附出),此外,由于杂质的硬度更低,进而破碎后粒径最小的回收料中杂质较多,此时,通过外部吸附装置将粒径最小的回收料吸附并转运至上方的一级倾倒炉3内,参与后续铝矾土、煤炭及铁屑废料进行再次熔炼操作,从而对杂质中的棕刚玉磨料进一步提炼,配合上述混合物的重融操作,进一步提高熔炼出的棕刚玉磨料精度。

56.本发明工作原理:采用本技术中的棕刚玉磨料生产方法制造棕刚玉磨料时,分流包7配合倾倒炉出料,将熔融状态下的棕刚玉磨料层与硅铁合金层采用多个独立腔室收集,并通过转动出料的方式,将棕刚玉磨料层与硅铁合金层分别独立固化收集,此外,倾倒炉内的棕刚玉磨料层与硅铁合金层的混合物会进入某一个独立腔室内,并采用重融的方式将混合物回输至倾倒炉内参与后续的熔炼步骤,从而实现对硅铁合金层相邻的棕刚玉磨料层进行提纯,且段砂后形成的棕刚玉磨料中,由于三氧化二铁等杂质的硬度低,进而产生的粒径较小的破碎料中杂质含量更多,通过回融方式,对杂质含量高的段砂层进一步熔融提炼,从而进一步提高棕刚玉磨料层的产出纯度;

57.一级倾倒炉3偏转卸料时,首先将其中的棕刚玉磨料层原料倾倒至一侧对应的收集腔8内,通过红外测温仪13识别溢流槽12的液位信息,并控制驱动电机18运转,使得驱动齿轮19带动驱动齿圈17与分流包7及其上的多个收集腔8同步转动,进而使得相邻的收集腔8持续收集一级倾倒炉3内的棕刚玉磨料层,以此类推,伴随一级倾倒炉3的持续出料与分流包7的间歇式转动,完成对棕刚玉磨料层与硅铁合金层的多腔室独立收集,其中,一级倾倒炉3内棕刚玉磨料层与硅铁合金层的相接触位置处的混合原料会集中收集在其中一个收集腔8内,随即,控制电机11运转,开启对应的耐高温蝶阀10,并通过台形槽24的导流作用,将棕刚玉磨料层与硅铁合金层原料分别注入对应的磨料收集区、废料收集区内,实现区别收集,并采用二级回收炉32对混合区内收集到的棕刚玉磨料层与硅铁合金层原料混合物进行二次熔炼,可以在多次回收混合物后集中熔炼,以提高对棕刚玉磨料的提取利用率,采用这一方式,能够适应操作空间较小的生产车间,且操作相对更加安全;若生产车间空间大,则优选吊装转运的方式,将收集到的原料混合物吊装运输至上方的一级倾倒炉3内,参与后续熔炼步骤,相较于设置二级回收炉32的方式,该方式无需设置多余的电弧炉,能够缩减成本投入,实现对原料混合物中棕刚玉磨料的充分提炼,提高原料利用率,减少资源浪费;

58.棕刚玉磨料与硅铁合金固化后,经破碎机27破碎,形成多种粒径大小的回收料,通过对应位置上的收集管29,将不同粒径的回收料吸出,以满足棕刚玉磨料的使用需求以及

不同的废料利用(值得注意的是,采用外部负压装置将多种规格的回收料吸出时,应遵循先下后上的原则,避免通过较大的过滤孔将小颗粒的回收料吸附出),此外,由于杂质的硬度更低,进而破碎后粒径最小的回收料中杂质较多,此时,通过外部吸附装置将粒径最小的回收料吸附并转运至上方的一级倾倒炉3内,参与后续铝矾土、煤炭及铁屑废料进行再次熔炼操作,从而对杂质中的棕刚玉磨料进一步提炼,配合上述混合物的重融操作,进一步提高熔炼出的棕刚玉磨料精度。

59.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1