一种基于生物炭内碳化的固废基轻骨料及其制备方法

1.本发明属于工业废渣利用技术领域,具体涉及一种碳化钢渣人工轻骨料及其制备方法。

背景技术:

2.轻骨料混凝土目前在建筑领域有非常广泛的应用。与普通混凝土相比,轻骨料混凝土在保持较高强度的基础上,可以有效的减轻自重。目前常用的人工轻骨料为烧结法制备的人工骨料。然而采用高温烧结的方法制备轻骨料所需的温度通常超过1000℃以上,会带来巨大的能源消耗,不符合目前的发展战略。因此,采用一种节能,经济的新型人工骨料制备方法至关重要。

3.加速碳化技术作为一种能耗低且环境友好的绿色技术,已经被逐渐应用到骨料的硬化过程。在高co2浓度下,含钙矿物相可以吸收二氧化碳转化为强度较高的碳酸钙来加速骨料的强度发展。这个过程不仅可以消耗co2并能将其固定为caco3永久封存。用来吸收co2的矿物有天然矿物和工业副产品,研究发现钢渣在富co2环境中具有较高的碳化反应活性,是良好的碳化原材料。

4.钢渣是炼钢过程中产生的工业副产品,目前我国钢渣累计堆存量超过11亿吨,但综合利用率不足20%,大量钢渣处于堆存或填埋状态,浪费土地资源。钢渣水化活性低和安定性不良的问题限制了钢渣在建筑材料中的大规模应用。然而,通过加速碳化的方式,钢渣可以将硅酸钙矿相和f-cao转化为碳酸钙,解决了安定性不良的问题。因此,越来越多的研究人员采用碳化的方式对钢渣人工骨料进行处理。公开号为cn112500011a专利申请公开了一种钢渣轻骨料及其制备方法,其利用钢渣、玻化微珠和生石灰配合,碳化养护24h后,最终得到具有胶凝活性的钢渣骨料。但该技术耗时长、效率低,固废利用率低,考虑骨料用量大,其经济性较差,难以大规模工业化。

5.目前阻碍碳化钢渣骨料发展的最大问题是碳化效率低。在常规碳化过程中,由于co2只能够从骨料外部传输,碳化反应仅停留在骨料表面,只有表层的钢渣颗粒可以被完全碳化。因此在骨料外层形成致密的caco3层后,co2很难进入骨料内部,而影响co2向骨料内部的进一步扩散,这使得骨料内部的钢渣常常不能碳化完全,这是影响碳化钢渣骨料力学性能及安定性的重要问题。

技术实现要素:

6.解决的技术问题:目前碳化钢渣骨料存在的最大问题是碳化效率低,由于co2只能够从骨料外部传输,因此在骨料外层形成致密的caco3层后很难进入骨料内部。此外,骨料堆积密度大,较难应用于大型混凝土工程也是另一大亟需解决的问题。针对现有技术中存在的钢渣人工骨料制备效率低、堆积密度高、筒压强度低等问题,本发明提供了一种碳化钢渣轻骨料及其制备方法,利用生物炭作为关键材料,采用部分co2吸附剂及碳化催化剂作为外加剂,一定碳化条件下加速co2与骨料内外部钢渣中含钙、镁矿物相发生碳化反应,使骨

料结构更加致密,从而制备轻质高强的人工骨料,对于潜在的工业应用具有重要意义。

7.本发明的目的可以通过以下技术方案实现:

8.一种基于生物炭内碳化的固废基轻骨料制备方法,所述方法包括以下步骤:

9.步骤一.钢渣粉的制备:将钢渣块放入破碎机破碎,将得到的碎钢渣放入球磨机中,得到比表面积为200-400m2/kg的钢渣粉;

10.步骤二.人工骨料的成型:称取30-100质量份的钢渣粉、1-10质量份的硅酸盐水泥、1-30质量份的砖粉,1-15质量份生物炭,0-15质量份沸石粉,0-15质量份稻壳灰,按照水:灰料为0.18~0.21:1的比例喷水成型,得到粒径为5-20mm的球状人工骨料;

11.步骤三.骨料预养护:将步骤二得到的球状人工骨料放置在相对湿度为40-60%,温度为20-60℃环境下养护3-7d;

12.步骤四.人工骨料的碳化:将预养护后的人工骨料放入碳化釜中,通入co2,控制碳化时间为4-8h,得到碳化钢渣人工骨料。

13.上述方法中,所述步骤一中钢渣块为炼钢过程中的副产品钢渣。

14.上述方法中,步骤二中钢渣粉、硅酸盐水泥、砖粉、生物炭、沸石粉,稻壳灰的重量份数依次为30-80份、1-10份、1-30份、1-15份、0.01-15、0.01-15份。

15.上述方法中,所述步骤四中通入浓度为20-99%的co2,压力为0.1-0.5mpa。

16.上述方法中,步骤二的水中添加质量浓度0.1-0.5%乙二醇、二甘醇、甘露醇、三乙胺、甲基二乙醇胺中的至少一种。

17.上述方法中,所述步骤一中在水中加入0.1-0.5份乙二醇,0.1-0.5份二甘醇。

18.上述方法中,所述步骤一中在水中加入0.1-0.5质量份三乙胺,0.1-0.5质量份甲基二乙醇胺。

19.上述方法中,步骤二中钢渣粉、硅酸盐水泥、砖粉、生物炭的重量份数依次为30-80份、1-10份、10-60份、1-15份。

20.一种基于生物炭内碳化的固废基轻骨料,该轻骨料采用上述的方法制备得到。

21.有益效果:

22.1)人工骨料的堆积密度和筒压强度一直都是一对矛盾体,而本发明将生物炭作为碳化人工轻骨料的原材料,既保证了筒压强度又实现了轻质化。通过研究发现,这是由于生物炭自身具有高比表面积并对于co2具有吸附及脱附作用。在钢渣人工骨料中掺入生物炭后,生物炭可以与co2形成“锁链”,起到co2临时“储罐”作用从骨料内部供输co2,形成内碳化过程从而促进骨料内部钢渣颗粒的碳化。其外,由于生物炭的添加改变了骨料内部的堆积,因此允许更多的co2通过生物炭颗粒内孔隙到达骨料内部,共同促进co2在骨料内部的传输,从而提高碳化效率,提升骨料强度。另一方面,生物炭自身具有较低密度,可降低骨料堆积密度。

23.2)本发明解决了碳化钢渣骨料生产效率低的问题,碳化4h内可以制备堆积密度最低达510m2/kg,筒压强度最高可达8.9mpa的人工骨料,用其制备的混凝土28d强度可达39.8mpa,高于c30混凝土的强度要求,且满足不同密度等级骨料的需求。另外,在天然骨料资源短缺的大环境下,使用本发明可以减轻对天然石灰石骨料的依赖,有效缓解目前骨料行业所面临的压力,促进资源循环利用。

24.3)本发明属于轻骨料,可以有效降低混凝土的容重,减轻建筑自重,提高技术经济

性,确保建筑安全。此外人工轻骨料具有释水养护作用,可以起到增强轻骨料混凝土中界面过渡区致密性与水化程度的作用。使用本发明制备的轻骨料可以作为内养护剂减少混凝土内部的湿度损失,减少混凝土湿度损失导致的自收缩。

25.4)本发明采用钢渣、砖粉作为主要原材料,采用加速碳化工艺硬化骨料,低能耗、低成本制备人工轻骨料。此外,在目前大力推进“双碳”战略的大背景下,研究和开发碳化钢渣人工骨料技术具有重要意义,该技术涉及储存co2并制备高性能绿色建筑材料制品,以提高固体废物利用率,减少碳排放,确保国家资源的可持续发展。

附图说明

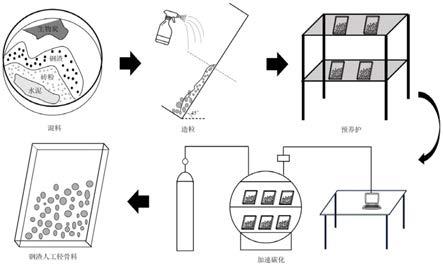

26.图1为本发明碳化钢渣人工轻骨料的制备流程图;

27.图2为实施例1-5及对比例1中混凝土抗压强度示意图;

28.图3为实施例1、实施例3、实施例5及对比例1中骨料的自收缩变形示意图;

29.图4为实施例5中碳化钢渣人工轻骨料的实物图;

30.图5为实施例5中碳化钢渣人工轻骨料经压蒸后形态图;

31.图6为实施例5中碳化钢渣人工轻骨料的微观形貌。

32.图7为实施例1-9中碳化钢渣人工轻骨料所使用生物炭的微观形貌。

具体实施方式

33.下面结合附图和具体实施例对本发明作进一步描述,但本发明的保护范围不限于此:实施例1

34.一种碳化钢渣人工轻骨料的制备方法,参见图1,所述方法包括以下步骤:

35.(1)首先将钢渣块破碎,然后粉磨为比表面积为280-300m2/kg的钢渣粉。称取80质量份的钢渣粉、1质量份生物炭、5质量份硅酸盐水泥和15质量份砖粉。

36.(2)将称好的灰料倒入造粒圆盘混料3min,使原料得到充分的混合,然后向圆盘中喷水直至水灰比为0.19,得到粒径为5-20mm的圆形钢渣骨料。整个过程大约在10min中内完成。

37.(3)造粒完成后,将成型好的骨料放至在温度为20

±

1℃,湿度为55

±

5%的环境下持续5d。

38.(4)养护完成后,将其放入温度为30

±

2℃的碳化釜内,再充入99.9%浓度的co2气体直至釜内达到0.2mpa压力,保持此压力碳化4h,得到碳化钢渣人工骨料,并使用本骨料成型混凝土。

39.实施例2

40.本实施例中采用的钢渣及试验方法均与实施例1相同。

41.本实施例中制备钢渣人工骨料的步骤与实施例1不同之处在于,步骤(1)的原材料中加入3质量份的生物炭。

42.实施例3

43.本实施例中采用的钢渣及试验方法均与实施例1相同。

44.本实施例中制备钢渣人工骨料的步骤与实施例1不同之处在于,步骤(1)的原材料中加入5质量份的生物炭。

45.实施例4

46.本实施例中采用的钢渣及试验方法均与实施例1相同。

47.本实施例中制备钢渣人工骨料的步骤与实施例1不同之处在于,步骤(1)的原材料中加入10质量份的生物炭。

48.实施例5

49.本实施例中采用的钢渣及试验方法均与实施例1相同。

50.本实施例中制备钢渣人工骨料的步骤与实施例1不同之处在于,步骤(1)的原材料中加入15质量份的生物炭。

51.实施例6

52.本实施例中采用的钢渣及试验方法均与实施例5相同。

53.本实施例中制备钢渣人工骨料的步骤与实施例5不同之处在于,步骤(2)中喷入水灰比为0.21的外加剂溶液,外加剂溶液由99.5份水,0.2份乙二醇,0.3份二甘醇组成。

54.实施例7

55.本实施例中采用的钢渣及试验方法均与实施例5相同。

56.本实施例中制备钢渣人工骨料的步骤与实施例5不同之处在于,步骤(2)中喷入水灰比为0.21的外加剂溶液,外加剂溶液由99.5份水,0.1三乙胺,0.4份甲基二乙醇胺组成。

57.实施例8

58.(1)一种碳化钢渣人工多孔骨料的制备方法,所述方法包括以下步骤:首先将钢渣块破碎,然后粉磨为比表面积为280-300m2/kg的钢渣粉。称取30质量份的钢渣粉、10质量份的生物炭、10质量份硅酸盐水泥和60质量份砖粉。

59.(2)将称好的灰料倒入造粒圆盘混料3min,使原料得到充分的混合,然后向圆盘中喷水直至水灰比为0.21,得到粒径为5-20mm的圆形钢渣骨料。整个过程大约在10min中内完成。

60.(3)造粒完成后,将成型好的骨料放至在温度为20

±

1℃,湿度为65

±

5%的环境下持续7d。

61.(4)养护完成后,将其放入温度为30

±

2℃的碳化釜内,再充入99.9%浓度的co2气体直至釜内达到0.3mpa压力,保持此压力碳化4h,得到碳化钢渣人工轻骨料。

62.实施例9

63.本实施例中采用的钢渣及试验方法均与实施例8相同。

64.本实施例中制备钢渣人工骨料的步骤与实施例8不同之处在于步骤(2)中喷入0.23外加剂溶液,外加剂溶液由99.5份水,0.5份甘露醇组成。碳化时通入浓度为20%的co2,压力为0.5mpa,控制碳化时间为8h。

65.实施例10

66.本实施例中采用的钢渣及试验方法均与实施例5相同。

67.本实施例中制备钢渣人工骨料的步骤与实施例5不同之处在于,步骤(1)的原材料中加入15质量份的沸石粉。

68.实施例11

69.本实施例中采用的钢渣及试验方法均与实施例5相同。

70.本实施例中制备钢渣人工骨料的步骤与实施例5不同之处在于,步骤(1)的原材料

中加入15质量份的稻壳灰。

71.对比例1

72.一种天然骨料:天然骨料为粒径在9-25mm的石灰石骨料。使用天然骨料成型混凝土。

73.对比例2

74.(1)首先将钢渣块破碎,然后粉磨为比表面积为280-300m2/kg的钢渣粉。称取80质量份的钢渣粉、15质量份沸石粉、5质量份硅酸盐水泥和15质量份砖粉。

75.(2)将称好的灰料倒入造粒圆盘混料3min,使原料得到充分的混合,然后向圆盘中喷入水灰比为0.21的外加剂溶液,外加剂溶液由99.5份水,0.1份乙二醇,0.4份二甘醇组成。得到粒径为5-20mm的圆形钢渣骨料。整个过程大约在10min中内完成。

76.(3)造粒完成后,将成型好的骨料放至在温度为20

±

1℃,湿度为55

±

5%的环境下持续5d。

77.(4)养护完成后,将其放入温度为30

±

2℃的碳化釜内,再充入99.9%浓度的co2气体直至釜内达到0.35mpa压力,保持此压力碳化4h,得到碳化钢渣人工骨料。

78.对比例3

79.(1)首先将钢渣块破碎,然后粉磨为比表面积为280-300m2/kg的钢渣粉。称取80质量份的钢渣粉、15质量份稻壳灰、5质量份硅酸盐水泥和15质量份砖粉。

80.(2)将称好的灰料倒入造粒圆盘混料3min,使原料得到充分的混合,然后向圆盘中喷入水灰比为0.21的水。得到粒径为5-20mm的圆形钢渣骨料。整个过程大约在10min中内完成。

81.(3)造粒完成后,将成型好的骨料放至在温度为20

±

1℃,湿度为55

±

5%的环境下持续5d。

82.(4)养护完成后,将其放入温度为30

±

2℃的碳化釜内,再充入99.9%浓度的co2气体直至釜内达到0.25mpa压力,保持此压力碳化4h,得到碳化钢渣人工骨料。

83.对比例4

84.(1)首先将钢渣块破碎,然后粉磨为比表面积为280-300m2/kg的钢渣粉。称取80质量份的钢渣粉、15质量份稻壳灰、5质量份硅酸盐水泥和15质量份砖粉。

85.(2)将称好的灰料倒入造粒圆盘混料3min,使原料得到充分的混合,然后向圆盘中喷入水灰比为0.21的外加剂溶液,得到粒径为5-20mm的圆形钢渣骨料。整个过程大约在10min中内完成。

86.(3)造粒完成后,将成型好的骨料放至在温度为20

±

1℃,湿度为55

±

5%的环境下持续5d。

87.(4)养护完成后,将其放入温度为30

±

2℃的碳化釜内,再充入99.9%浓度的co2气体直至釜内达到0.25mpa压力,保持此压力碳化4h,得到碳化钢渣人工骨料。

88.本实施例中采用的钢渣及试验方法均与对比例3相同。

89.本实施例中制备钢渣人工骨料的步骤与对比例3不同之处在于步骤(2)中喷入0.23外加剂溶液,外加剂溶液由99.5份水,0.3份乙二醇,0.2份二甘醇组成。

90.对各实施例及部分对比例样品中吸收固化co2的量进行测试,结果如表1所示。加速碳化养护后的钢渣人工骨料均吸收了一定量的co2。实施例3-11的co2吸收量均超过了8%

以上,这是由于钢渣中的含钙矿相与co2发生了反应,形成了方解石、文石、球线石型的碳酸钙产物。一方面可以通过骨料内部碳酸钙的产生硬化骨料,另一方面可以消除钢渣中cao等导致的安定性不良问题,保证骨料的安定性。此外根据实施例1-5可以观察到,随着生物炭掺量的增加,co2吸收率呈现明显的增长趋势,证明了生物炭对于钢渣人工骨料碳化过程具有增强作用。实施例8与实施例9的co2吸收率相对较低,主要是因为骨料中钢渣掺量低导致的。此外,由实施例6、实例例7与实例例5对比可知,在添加具有co2吸附作用的外加剂后,钢渣骨料co2的吸收率得到更大提升,这是因为生物炭吸附了更多co2,并在骨料内部释放。这从另一方面证明了生物炭具有内碳化作用。此外,沸石粉与稻壳灰也同样具有促进钢渣骨料碳化的作用。由实施例10、实施例11与实施例5对比可知,在掺加15wt%生物炭的基础上再掺加沸石粉或者稻壳灰可以进一步促进碳化并提高钢渣骨料的co2吸收率。对实施例5进行3h压蒸测试,如图5所示,人工骨料经过压蒸测试后无破碎现象,因此可以安全应用于混凝土制备过程。

91.将实施例1~11及对比例2-4所得到的碳化钢渣轻骨料按照国家标准《轻集料及其试验方法》(gb/t17431 2010)进行堆积密度测试、吸水率测试和筒压强度测试。具体测试结果见表2。由表2可知,钢渣轻骨料的堆积密度最小达到了510kg/m3,掺加生物炭可以明显减小骨料堆积密度。gb t 17431将轻骨料定义为表观密度小于2000kg/m3或堆积密度小于1200kg/m3的任何集料。因此本发明制备的钢渣人工骨料均属于轻骨料范围,满足目前工程所需各种密度等级轻骨料要求。骨料最大筒压强度能达到8.9mpa,且筒压强度与co2吸收率有一定相关性,一般来说相同原材料情况下,co2吸收率越高,筒压强度越大。

92.对实施例1-5组钢渣人工轻骨料及对比例1根据jgj55-2011采用绝对体积法设计配合比进行混凝土成型。各组混凝土抗压强度如图2所示,本发明实施例1-5得到的碳化人工骨料制备出混凝土抗压强度都基本满足c30混凝土的要求。混凝土强度变化规律和钢渣轻骨料的筒压强度具有一定相关性,实施例3骨料制备的混凝土强度最高,28d强度可以达到39.8mpa。实施例1、实施例3、实施例5及对比例1中骨料的自收缩变形示意图参见图3,从图中可以看出,相对于天然骨料,由于碳化钢渣人工骨料具有多孔结构,吸水后有助于混凝土内养护,明显可以减少混凝土的早期体积收缩。由此表明本发明的钢渣人工轻骨料具有替代传统粗骨料来制备混凝土的潜力。

93.表1碳化钢渣人工轻骨料的co2吸收率

[0094] 钢渣掺量/%生物炭掺量/%co2吸收率/wt%实施例18016.83实施例28037.93实施例38058.81实施例4801010.33实施例5801512.68实施例6801513.43实施例7801513.95实施例830106.07实施例930107.89实施例10801514.98

实施例11801516.38对比例28004.89对比例38006.45对比例48006.89

[0095]

表2碳化钢渣人工轻骨料物理性能

[0096][0097]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1