一种含木糖醇可辐射固化的(甲基)丙烯酸酯的化合物及其制备方法与流程

[0001]

本发明涉及一种含木糖醇可辐射固化的(甲基)丙烯酸酯的化合物及其制备方法,属于(甲基)丙烯酸酯光固化材料领域。

背景技术:

[0002]

光固化技术具有快速固化、节能省时、低溶剂释放、固化温度低、设备体积小、投资低等优点,其应用领域从最初的木材涂装现已发展到塑料装饰、金属部件涂装、医疗器械、电子元件、信息记录介质、感光印刷、塑性材料和光学纤维等多个工业生产领域,它主要以uv涂料、uv油墨、uv胶粘剂等形式出现。

[0003]

紫外光固化材料由光敏预聚体(低聚物)、活性稀释单体、光引发剂和各类添加助剂(颜填料、消泡剂等)组成。预聚体是紫外光固化体系的基础树脂,在整个体系中占有较大比例。活性稀释剂是用来稀释预聚体,使树脂体系达到期望的粘度。预聚体和活性稀释单体一起一般占整个固化体系质量的90%以上,其中活性稀释单体占40-60%。它们对整个体系的性能,如硬度、附着力、柔韧性、耐久性、耐磨性、拉伸强度、耐冲击性、及耐老化性能等起着决定性作用。

[0004]

由于石油资源的日益锐减,以可再生资源为原料制备生物基高分子材料,促进高分子材料的可持续发展,受到了学术界与产业界的广泛关注。生物基材料是当今全球新材料热点之一,据occams research发布的研究报告,目前全球生物基化学品和高分子材料产量约5000万吨左右,到2021年预计产值可达到100-150亿美元。发达国家为促进本国生物基材料产业的发展和使用,纷纷出台一系列相关法律法规,如美国的优先采购生物基产品计划、欧盟第七研发框架计划(fp7)、日本的生物基材料2020计划和澳大利亚的可持续包装计划等。尤其是由荷兰、英国、德国、法国、意大利等主导的欧盟第七研发框架计划(fp7),跨行业生物基产品企业联合科技界组成的欧洲生物基产品技术开放平台。该技术平台研究整个生物基产品价值链任何环节的特定标准,从生产标准、工业标准、商业标准和监管标准到检测方法和产品标示。尤其是建立起一整套欧盟生物基产品标签制度,刺激和扩大市场消费。生物基材料作为中国战略性新兴产业之一。我国生物基材料近年来发展迅速,保持了约20%的年均增长速度,总产量已达到600万吨/年,到2020年产量有望翻番。

[0005]

木糖醇原产于芬兰,是从白桦树、橡树、玉米芯、甘蔗渣等植物原料中提取出来的一种天然甜味剂,在自然界中,木糖醇的分布范围很广,广泛存在于各种水果、蔬菜、谷类之中,但含量很低。商品木糖醇是将玉米芯、甘蔗渣等农业作物进行深加工而制得的,是一种天然、健康的甜味剂。木糖醇作为一种价廉易得的可再生资料,若能将其用于高分子材料,不仅符合可持续发展的要求,且能减少石化资源的消耗。

技术实现要素:

[0006]

本发明提供一种含木糖醇可辐射固化的(甲基)丙烯酸酯的化合物及其制备方法,

本发明木糖醇可辐射固化的(甲基)丙烯酸酯的化合物,采用价廉易得的可再生资源木糖醇改性修饰后,能广泛应用于涂料、油墨或胶粘剂等领域,作为涂料用在木材、塑料、纸张、金属等表面起保护作用,同时拓宽了生物资源木糖醇的利用,减少了石化资源的消耗。

[0007]

本发明的化合物可呈现一种或多种下述优点:

[0008]

它们具有较快的固化速度;具有低的粘度;具有可适当调节的玻璃化转变温度;它们所制得的光固化材料(涂料、油墨或胶粘剂),固化成膜后,具有较好的硬度;较好的耐溶剂、耐化学性能;具有较好柔韧性;能与木材,塑料,纸张,金属等基材有较好的附着力。

[0009]

为解决上述技术问题,本发明所采用的技术方案如下:

[0010]

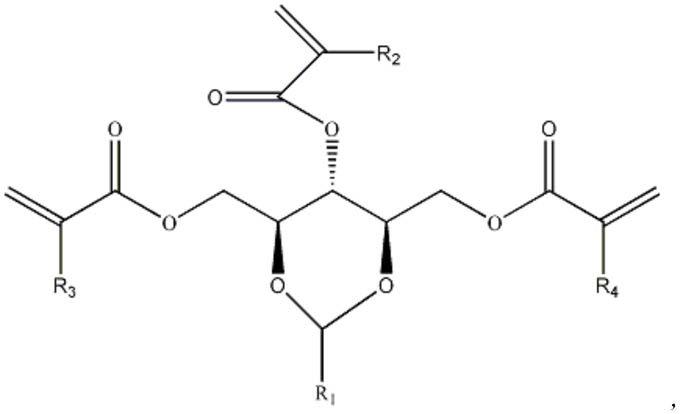

一种含木糖醇可辐射固化的(甲基)丙烯酸酯的化合物,其结构式为:

[0011]

其中,r1为氢,或者c1-c10 的直链或带支链烷基,或者带有c1-c10支链的苯基;r2,r3,r4均为氢或者甲基。

[0012]

上述化合物可用于光固化涂料,油墨,胶黏剂等领域。

[0013]

本申请(甲基)丙烯酸酯表示丙烯酸酯或甲基丙烯酸酯,其他各处类似表达,含义类似。

[0014]

上述含木糖醇可辐射固化的(甲基)丙烯酸酯的化合物的制备方法,包括顺序相接的如下步骤:

[0015]

1)木糖醇缩醛:将木糖醇、带羰基的醛类化合物和第一催化剂在第一溶剂中回流反应,反应结束后分离、提纯,制得含多羟基以及取代基的木糖醇缩醛;其中,带羰基的醛类化合物为:甲醛,或者c1-c10的直链或带支链的烷基醛,或者含c1-c10支链的苯基醛,进一步优选为甲醛或苯甲醛,甲醛和苯甲醛原料易得,且反应容易综合产率较高,甲醛得到的带有缩醛环状(甲基)丙烯酸酯会有更好的柔性,对塑料具有良好的附着力,而苯甲醛的引入可以调节产品的刚性以及涂料体系涂膜表面能具有较好的硬度;第一溶剂为带水溶剂,可共沸除去反应生成的水;

[0016]

2)酯化反应:酯化反应有如下三种途径:

[0017]

2.1)木糖醇缩醛与(甲基)丙烯酰氯反应:木糖醇缩醛与(甲基)丙烯酸酰氯反应,反应结束后,分离、提纯,生成含木糖醇可辐射固化的(甲基)丙烯酸酯的化合物,此反应过程不需加其它溶剂;

[0018]

2.2)木糖醇缩醛与(甲基)丙烯酸反应:木糖醇缩醛与(甲基)丙烯酸在第二催化剂、第二溶剂和阻聚剂的作用下,发生酯化反应,反应结束后,分离、提纯,生成木含木糖醇

可辐射固化的(甲基)丙烯酸酯的化合物;

[0019]

2.3)木糖醇缩醛与(甲基)丙烯酸甲酯反应,木糖醇缩醛与(甲基)丙烯酸甲酯在第三催化剂、第二溶剂和阻聚剂的作用下,发生酯交换反应,反应结束后,分离、提纯,生成含木糖醇可辐射固化的(甲基)丙烯酸酯的化合物。

[0020]

上述步骤1)所得的物质为含取代基的木糖醇缩醛多元醇。

[0021]

上述步骤2)中三种途径均得到木糖醇缩醛醇类(甲基)丙烯酸酯。

[0022]

上述可再生资源木糖醇经过改性修饰后,通过选择不同的醛缩合成环获得具有可调节的刚性和柔性取代基团,使得制备的丙烯酸酯的固化物综合性能优异,可作为光固化化合物应用于光固化涂料,油墨,胶黏剂等领域。

[0023]

上述制备方法简单易控制,且所得产品纯度高、性能好。

[0024]

上述步骤1)中,回流反应温度为60-120℃,回流反应时间为6-16h。进一步优选,回流反应温度为60-80℃,回流反应时间为6-8h。

[0025]

现有的催化剂种类繁多,性能各不相同,能适用于上述步骤1)的第一催化剂为硫酸、磺酸、甲基磺酸、乙基磺酸、苯磺酸或对甲苯磺酸中的至少一种。进一步优选,第一催化剂为硫酸、甲基磺酸或者对甲苯磺酸,更优选为质量浓度为70%的甲基磺酸,这样可进一步保证反应产率,且减少副反应,保证所得产品的纯度和质量。

[0026]

上述选择带水溶剂,不仅可分散物料,而且可共沸除去反应生成的水。为了提高反应效率,第一溶剂为苯、甲苯、c5烷烃或c6烷烃中的一种或两种以上任意配比的混合物。进一步优选,第一溶剂为甲苯、正戊烷、正己烷或者环己烷。更优选,第一溶剂为甲醇。前述溶剂能保证反应在较低温度下顺利进行,且不影响产品的质量并与产物有较好的相容性,同时易除去。

[0027]

为了促进物料的完全反应,同时确保改性产品的性能,步骤1)中,木糖醇、带羰基的醛类化合物和第一催化剂的摩尔比为(100-130):100:(3-8);第一溶剂的质量用量为木糖醇和带羰基的醛类化合物质量和的30-60%。

[0028]

为了确保反应顺利平缓的进行,同时确保产品的得率和性能,步骤2.1)为:将(甲基)丙烯酰氯缓慢滴入木糖醇缩醛中,滴加完毕后,室温下反应1-3小时,经酸洗、水洗后,加入阻聚剂,减压蒸馏脱水,得含木糖醇可辐射固化的(甲基)丙烯酸酯的化合物;其中,(甲基)丙烯酰氯的摩尔用量为木糖醇缩醛摩尔数的1-1.3倍。前述缓慢滴加的速度优选为30-60滴/分钟,室温指温度为20-30℃。

[0029]

为了提高反应效率,在步骤2.1)中,加入低沸点胺类碱性物中和酰氯反应后产生的盐酸,以加快反应,其中,低沸点胺类碱性物为甲胺、乙胺、二乙胺或三乙胺中的一种或两种以上任意配比的混合物,低沸点胺类碱性物的摩尔用量为木糖醇缩醛摩尔数的1-1.3 倍。进一步优选,低沸点胺类碱性物为三乙胺。

[0030]

为了有效控制反应,确保所得产品的质量,步骤2.2)和步骤2.3)中阻聚剂为甲基氢醌、对苯二酚、对羟基苯甲醚、二甲氨基二乙基氨基酸铜、二丁基二硫代氨基甲酸铜或 2,2,6,6-四甲基哌啶氧化物中的一种或两种以上任意配比的混合物,阻聚剂的摩尔用量为木糖醇缩醛摩尔数的0.5-5

‰

;进一步优选,阻聚剂为对羟基苯甲醚,这样可更好地控制反应,保证产品的质量和纯度。

[0031]

为了确保反应的顺利进行,同时减少副反应,确保产品的性能,步骤2.2)和步骤

2.3) 均在第二溶剂中反应,反应温度均为70-110℃,反应时间均为6-14h,反应结束后,经过中和、水洗、加入阻聚剂脱溶后,即得含木糖醇可辐射固化的(甲基)丙烯酸酯的化合物,其中,(甲基)丙烯酸或(甲基)丙烯酸甲酯的摩尔用量为木糖醇缩醛摩尔数的2.4-4倍;第二溶剂为苯、甲苯、二甲苯、二氯甲烷、乙酸乙酯、环己烷、正己烷、正庚烷或正戊烷中的一种或两种以上任意配比的混合物,第二溶剂的质量用量为(甲基)丙烯酸或(甲基) 丙烯酸甲酯与木糖醇缩醛质量和的30-60%。进一步优选,第二溶剂为环己烷。前述溶剂能保证反应在较低温度下顺利进行,且不影响产品的质量并与产物有较好的相容性,同时易除去。

[0032]

为了兼顾催化效率和产品纯度,步骤2.2)中,第二催化剂为硫酸、甲基磺酸、乙基磺酸、苯磺酸、乙基苯磺酸或对甲基苯磺酸中的一种或两种以上任意配比的混合物,第二催化剂质量用量为(甲基)丙烯酸质量的2%-8%;步骤2.3)中,第三催化剂为二丁基锡二月桂酸酯、辛酸亚锡、三乙醇胺、磺酸、甲基磺酸、乙基磺酸或苯磺酸中的一种或两种以上任意配比的混合物,第三催化剂质量用量为(甲基)丙烯酸甲酯质量的2%-8%。更优选第二催化剂和第三催化剂均为质量浓度为70%的甲基磺酸,这样可进一步保证反应产率,且减少副反应,保证所得产品的纯度和质量。

[0033]

本发明未提及的技术均参照现有技术。

[0034]

本发明含木糖醇可辐射固化的(甲基)丙烯酸酯的化合物,采用价廉易得的可再生资源木糖醇改性修饰后,它们具有较快的固化速度;具有低的粘度;具有可适当调节的玻璃化转变温度;它们所制得的光固化材料(涂料、油墨或胶粘剂),固化成膜后,具有较好的硬度;较好的耐溶剂耐化学性能;具有较好柔韧性;能用在木材、塑料、纸张、金属等表面起保护作用;能与木材,塑料,纸张,金属等基材有较好的附着力。本方法制备简单易控制,且所得产品纯度高。

具体实施方式

[0035]

为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

[0036]

实施例中,“室温”为25℃;得率:实际生成的产品质量与按照木糖醇理论生成质量的百分比;

[0037]

实施例1

[0038]

(1)木糖醇缩甲醛制备:

[0039]

在室温下向装有机械搅拌、温度计的500ml四口瓶中加入d-木糖醇(152g,1mol), 35%甲醛(103g,1.2mol),70%甲基磺酸(18.2g,1.9mmol),甲醇(76.5g);回流反应8 h,反应回流温度为60-70℃,回流管底部补加甲醇和氯化钙,反应基本结束后,减压蒸馏去除多余的甲醛和甲醇,加入正庚烷40g,搅拌2h后抽滤,滤饼采用20ml热的环己烷洗涤 2次,得到木糖醇缩醛m1,烘干得134.6g,得率82%。按照前述方法,制备2500g左右的木糖醇缩醛成分m1,用于实验。所得产品采用硅胶层析柱分离,最后产品进行1h-nmr 核磁分析,1h-nmr采用bruker av400 nmr核磁共振仪测试,tms为内标参照,1h nmr (400mhz,cdcl3)δ4.75(d,1h),4.65(d,1h),3.96(m,2h),3.79(m,2h),3.54(m,2h),3.39 (m,1h),2.0(s,3h);氢核磁共振(1h nmr)波谱分析得所得产品为如下述式i所示:

[0040][0041]

实施例2

[0042]

(2)木糖醇缩苯甲醛制备:

[0043]

在室温下向装有机械搅拌、温度计的500ml四口瓶中加入d-木糖醇(152g,1mol),苯甲醛(117g,1.1mol),70%甲基磺酸(19.2g,2mmol),甲醇(80.7g);反应回流温度为60-70℃,回流管底部补加甲醇和氯化钙,回流反应8h,反应基本结束后,减压蒸馏去除多余的甲醇,加入40g水,搅拌2h后抽滤,滤饼采用20ml热的环己烷洗涤2次,得到木糖醇缩醛m2,烘干得171.1g,得率71%。按照前述方法,制备2500g左右的木糖醇缩醛成分m2,用于实验。所得产品采用硅胶层析柱分离,最后产品进行1h-nmr核磁分析,1h-nmr采用bruker av400 nmr核磁共振仪测试,tms为内标参照,1h nmr(400mhz, cdcl3)δ7.18-7.20(m,5h),5.98(s,1h),3.96(m,2h),3.79(m,2h),3.54(m,2h),3.39(m, 1h),2.0(s,3h);氢核磁共振(1h nmr)波谱分析得所得产品为如下述式ⅱ所示:

[0044][0045]

实验证明,采用硫酸、磺酸、乙基磺酸、苯磺酸可替代本实施例中的甲基磺酸,对反应进行催化。

[0046]

实施例3

[0047]

由木糖醇缩甲醛制备木糖醇缩甲醛丙烯酸酯(b1):

[0048]

在将实施例1所得m1(82g,0.5mol)加入烧瓶中,加入(182g,1.8mol)三乙胺,用一冰水浴冷却温度至0℃,使将要反生的反应比较平缓,之后采用加样恒压滴液漏斗缓慢(30滴/min)滴加(136g,1.5mol)丙烯酰氯到冰浴冷却的带电动搅拌的烧瓶中,将丙烯酰氯滴加完毕后,移去冰水浴,逐步将烧瓶温度升温至室温,反应混合物在室温下维持2h,反应结束,用300ml的1m浓度的盐酸对产品进行酸洗,酸洗结束后,用100ml 蒸馏水进行洗涤,洗涤完毕后,将0.05g对羟基苯甲醚加入产品溶液中,减压蒸馏脱除少量水,得到木糖醇缩甲醛丙烯酸酯。

[0049]

实验进一步证明,例3所得木糖醇缩甲醛(甲基)丙烯酸酯中可以采用甲胺、乙胺、二乙胺替代三乙胺进行上述反应。

[0050]

实施例4

[0051]

由木糖醇缩苯甲醛制备木糖醇缩苯甲醛甲基丙烯酸酯(b1):

[0052]

在将实施例2所得m2(120g,0.5mol)加入烧瓶中,加入(182g,1.8mol)三乙胺,用一冰水浴冷却温度至0℃,使将要反生的反应比较平缓,之后采用加样恒压滴液漏斗缓慢(30滴/min)滴加(157g,1.5mol)甲基丙烯酰氯到冰浴冷却的带电动搅拌的烧瓶中,将甲基丙烯酰氯滴加完毕后,移去冰水浴,逐步将烧瓶温度升温至室温,反应混合物在室温下维持2h,反应结束,用300ml的1m浓度的盐酸对产品进行酸洗,酸洗结束后,用100ml蒸馏水进行洗涤,洗涤完毕后,将0.07g对羟基苯甲醚加入产品溶液中,减压蒸馏脱除少量水,得到木糖醇缩苯甲醛甲基丙烯酸酯。

[0053]

实验进一步证明,例4所得木糖醇缩苯甲醛(甲基)丙烯酸酯中可以采用甲胺、乙胺、二乙胺替代三乙胺进行上述反应。

[0054]

实施例5

[0055]

由木糖醇缩苯甲醛制备木糖醇缩苯甲醛丙烯酸酯(b2):

[0056]

在将实施例2所得m2(120g,0.5mol)加入烧瓶中,加入丙烯酸(119g,1.65mol),环己烷(84g),70%甲基磺酸(10.2g),对羟基苯甲醚(0.72g),85-95℃回流带水16 h,反应结束,用60g的15%浓度的氢氧化钠对产品进行中和,中和结束后,分层去除水层,再用50ml蒸馏水进行洗涤,洗涤完毕后,将0.06g对羟基苯甲醚加入产品溶液中,减压蒸馏脱除少量水和多余环己烷溶液,得到木糖醇缩苯甲醛丙烯酸酯。

[0057]

实验进一步证明,例5所得木糖醇缩苯甲醛(甲基)丙烯酸酯中催化剂可以采用硫酸、苯磺酸、对甲基苯磺酸替代甲基磺酸进行上述反应。

[0058]

实施例6

[0059]

由木糖醇缩甲醛制备木糖醇缩甲醛甲基丙烯酸酯(b2):

[0060]

在将实施例2所得m1(82g,0.5mol)加入烧瓶中,加入甲基丙烯酸(142g,1.65 mol),环己烷(79g),70%甲基磺酸(12.2g),对羟基苯甲醚(0.72g),85-95℃回流带水16h,反应结束,用60g的15%浓度的氢氧化钠对产品进行中和,中和结束后,分层去除水层,再用50ml蒸馏水进行洗涤,洗涤完毕后,将0.06g对羟基苯甲醚加入产品溶液中,减压蒸馏脱除少量水和多余环己烷溶液,得到木糖醇缩甲醛甲基丙烯酸酯。

[0061]

实验进一步证明,例6所得木糖醇缩甲醛(甲基)丙烯酸酯中催化剂可以采用硫酸、苯磺酸、对甲基苯磺酸替代甲基磺酸进行上述反应。

[0062]

实施例7

[0063]

由木糖醇缩苯甲醛制备木糖醇缩苯甲醛丙烯酸酯(b3):

[0064]

在将实施例2所得m2(120g,0.5mol)加入烧瓶中,加入丙烯酸甲酯(142g,1.65 mol),环己烷(92g),二丁基锡二月桂酸酯(12.2g),对羟基苯甲醚(0.72g),60-70℃反应(回流分液器分离去除甲醇,逐步补加环己烷)10h后,真空脱溶去除环己烷和反应生产甲醇,结束后,加入环己烷78g,用60g的15%浓度的氢氧化钠对产品进行中和,中和结束后,分层去除水层,再用50ml蒸馏水进行洗涤,洗涤完毕后,将0.06g对羟基苯甲醚加入产品溶液中,减压蒸馏脱除少量水和多余环己烷溶液,得到木糖醇缩苯甲醛丙烯酸酯。

[0065]

实验进一步证明,例7所得木糖醇缩苯甲醛(甲基)丙烯酸酯中催化剂可以采用硫酸、辛酸亚锡、对甲基苯磺酸替代二丁基锡二月桂酸酯进行上述反应。

[0066]

实施例8

[0067]

由木糖醇缩甲醛制备木糖醇缩甲醛甲基丙烯酸酯(b3):

[0068]

在将实施例2所得m1(82g,0.5mol)加入烧瓶中,加入甲基丙烯酸甲酯(165g,1.65 mol),环己烷(87g),二丁基锡二月桂酸酯(14.2g),对羟基苯甲醚(0.72g),60-70℃反应(回流分液器分离去除甲醇,逐步补加环己烷)10h后,真空脱溶去除环己烷和反应生产甲醇,结束后,加入环己烷74g,用60g的15%浓度的氢氧化钠对产品进行中和,中和结束后,分层去除水层,再用50ml蒸馏水进行洗涤,洗涤完毕后,将0.06g对羟基苯甲醚加入产品溶液中,减压蒸馏脱除少量水和多余环己烷溶液,得到木糖醇缩甲醛甲基丙烯酸酯。

[0069]

实验进一步证明,例8所得木糖醇缩甲醛(甲基)丙烯酸酯中催化剂可以采用硫酸、辛酸亚锡、对甲基苯磺酸替代二丁基锡二月桂酸酯进行上述反应。

[0070]

下表1为产品性能测试结果,表2为产品配方后刮涂应用性能评估结果。

[0071]

表1中,实例中酸值的测定参照hb/fg02-2009;色度的测定参照gb 9282;阻聚剂的测定参照gb/t 17530.5-1998;粘度的测定参照gb/t 5561-1994;固化速率用临界固化速率来表示,临界固化速率定义为:使漆膜表面达到完全固化时传送带的最大允许速度,也就是说,当传送带速率高于该临界固化速率值,漆膜不完全固化;当传送带速率低于该临界固化速率值,漆膜完全固化,漆膜表面达到完全固化的判别依据是通过拇指捻压和无尘纸擦拭无擦痕,涂膜厚度为12μm,固化速率具体方法参照:陈顺凉,薛永富.烷氧化双酚 a二(甲基)丙烯酸酯单体的特性.中国辐射固化年会2003论文集,16-26。

[0072]

表1实施例3-8所得产品的性能评价表

[0073][0074]

注

①

:按下列比例混合后测试固化速度:脂肪族聚氨酯丙烯酸酯(开磷瑞阳ry2203)30份,实施例样40份,tmpta(三羟甲基丙烷三丙烯酸酯)18份,光引发剂184 3份,bp二苯甲酮4份,光引发剂活性胺(p115)5份,流平剂eterslip 0.2份,消泡剂byk-052,0.1份;

[0075]

产品按如下比例混合后刮涂应用性能评估(应用例):

[0076]

分别将实施例3-6所得的产品28份,开磷瑞阳pea(双酚a环氧丙烯酸酯(20%三羟甲基丙烷三丙烯酸酯tmpta)ry1101a80)38份,1,6己二醇二丙烯酸酯(开磷瑞阳hddar206) 10份,开磷瑞阳pua(聚氨酯丙烯酸酯ry2204)18份,引发剂184 4份,流平剂eterslip 0.2份,消泡剂byk-052 0.1份,参照现有技术制备涂料,所述份数为质量份数,并对所得涂料性能测试:漆膜耐冲击测定参照gb 1732-1979;漆膜附着力(abs塑料基材)测定参照gb 1720-1979;漆膜硬度测定参照gb 6739-1986;漆膜耐溶剂擦拭性测定参照gb/t 23989-2009(甲乙酮);所得涂料的应用性能见表2。

[0077]

表2实施例3-6的应用性能

[0078]

实施例硬度耐冲击性附着力耐溶剂耐化学性实施例3h大于50kg.cm零级200次(见底)实施例43h大于50kg.cm二级200次(微痕)实施例52h大于50kg.cm一级200次(微痕)实施例6h大于50kg.cm一级200次(有痕)

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1