聚合酶连锁反应检测设备及其温度检测方法与流程

1.本发明是有关于一种检测设备,且特别是有关于一种生物检测设备。

背景技术:

2.聚合酶连锁反应(polymerase chain reaction,pcr),又称多聚酶链式反应,是一项利用去氧核醣核酸(deoxyribonucleic acid,dna)双链复制的原理,在生物体外复制特定去氧核醣核酸片段的核酸合成技术。透过这项技术,可在短时间内大量扩增核酸检测标的物(nucleic acid analyte)的数量,以使检体中少量的核酸检测标的物可以被扩增至可检出的数量,以利检测该核酸检测标的物的存在与否,甚至测定其数量。因此,聚合酶连锁反应技术被广泛地运用在医学和生物学的实验室,例如生物医学检测(biomedical testing)与刑事鉴定(criminal forensics)等。

3.在进行定量聚合酶连锁反应(quantitative polymerase chain reaction,qpcr)的过程中,会进行多次温度循环(thermal cycle),而每次温度循环后核酸检测标的物数量会倍增,并可于经过n次热循环后标的物的量变成2的n次方倍,且需使用特定波长的光源及传感器来检测检体经过每次温度循环后所放大的标的物数量。所述温度循环可如图1所示,在每一次的循环中先经由升温进行标的物dna的模板变性(template denature),再经由降温进行引子黏合(primer anneal),再经由升温进行标的物dna合成(dna synthesis)而使标的物dna的数量倍增,然后继续升温进入下一次循环。例如,在经过35次的温度循环后,标的物的数量可被放大为2的35次方倍。在温度循环的过程当中,需使用激发光源照射检体以使标的物在合成时发出荧光,并使用光传感器检测检体的荧光光强度以判断当下的标的物数量,达到定量检测的目的。为了获知试剂及其中的检体的温度以对所述温度循环进行控制,现有技术是将温度检测元件埋入导热结构中距离试管较近的位置。然而,试剂与导热结构之间隔着试管,且试剂与试管之间、试管与导热结构之间的位置不同及/或热阻不同及/或比热不同,导致位于导热结构的温度检测元件无法准确地即时检测到试剂在温度循环过程中的温度,且检测元件所检测到的温度与试剂的真实温度之间并非线性温度差,使得试剂的温度循环的实际值与检测值不论是数值大小或是升温/降温趋势皆如图2所示存在明显差异。因此,难以精准地对所述温度循环进行控制。

技术实现要素:

4.本发明提供一种生物检测设备,可准确地检测试剂及检体在温度循环过程中的温度。

5.本发明的检测设备,用于pcr检测,包括一承载结构及一温度检测模块。温度检测模块设置于承载结构上,温度检测模块包括一热传递介质及一温度传感器,热传递介质的热容量大致等于一预设值,温度传感器设置于热传递介质中用于检测热传递介质的一温度。

6.在本发明的一实施例中,上述的检测设备还包含一试管设置于承载结构上,且热

传递介质容纳于试管内。

7.在本发明的一实施例中,上述的热传递介质为一试剂。

8.在本发明的一实施例中,上述的检测设备还包含一试管设置于承载结构上,且试剂、一检体及温度传感器容纳于试管内。

9.在本发明的一实施例中,上述的温度检测模块还包括一无线信号处理单元,无线信号处理单元适于接收来自温度传感器的无线检测信号。

10.在本发明的一实施例中,上述的热传递介质中不具有检体。

11.在本发明的一实施例中,上述的试管具有一开孔,温度传感器配置于开孔且突伸至试管内。

12.在本发明的一实施例中,上述的开孔位于另一试管的底端。

13.在本发明的一实施例中,上述的热传递介质为一固状物,固状物至少部分地埋设于承载结构且包覆温度传感器。

14.在本发明的一实施例中,上述的固状物的材质为树脂。

15.在本发明的一实施例中,上述的检测设备还包括一热源,其中承载结构为一导热结构且连接于热源,温度检测模块包括一处理单元,处理单元适于接收来自温度传感器的检测信号,且适于依据一温差常数对温度传感器检测到的温度值进行补偿。

16.在本发明的一实施例中,上述的检测设备还包括一热源,其中承载结构为一导热结构且连接于热源,承载结构具有多个承座,各承座适于承载待测试的试剂,热源与热传递介质之间的距离大于热源与承座之间的距离。

17.在本发明的一实施例中,上述的检测设备还包含一试管设置于承载结构上,其中热传递介质包括一非试剂材料,非试剂材料容纳于试管内,温度传感器位于试管内或试管外侧。

18.在本发明的一实施例中,上述的非试剂材料的热容量等于预设值。

19.在本发明的一实施例中,上述的非试剂材料的材质为树脂或水。

20.在本发明的一实施例中,上述的温度传感器位于试管内,温度检测模块还包括一信号线,信号线连接于温度传感器,信号线从试管的底端或顶端延伸至试管外。

21.在本发明的一实施例中,上述的检测设备还包括一热源,其中承载结构为一导热结构且连接于热源,温度检测模块包括一处理单元,处理单元适于接收来自温度传感器的检测信号,且适于依据一温差常数对温度传感器检测到的温度值进行补偿。

22.在本发明的一实施例中,上述的热传递介质的试管的顶端与非试剂材料的顶端齐平。

23.在本发明的一实施例中,上述的检测设备还包括一热源及一光学检测装置,承载结构为一导热结构且连接于热源,光学检测装置适于检测试剂中的检体的浓度。

24.本发明的生物检体的温度检测方法,包括以下步骤。通过一承载结构承载一第一试剂介质、一检体及至少两温度检测模块,其中检体位于第一试剂介质中,各温度检测模块包括一热传递介质及一温度传感器,一热传递介质的热容量不等于另一热传递介质的热容量。通过各温度传感器检测对应的热传递介质的温度。依据两热传递介质的温度获得第一试剂介质的温度。

25.在本发明的一实施例中,上述的检测设备还包括另一温度检测模块设置于承载结

构上,其中另一温度检测模块包括另一热传递介质及另一温度传感器,另一热传递介质的热容量大致等于另一预设值,另一温度传感器设置于另一热传递介质中,用于检测另一热传递介质的另一温度。

26.本发明的检测设备,用于pcr检测,包括一承载结构及一温度检测模块。温度检测模块设置于承载结构上,温度检测模块包括一热传递介质及一温度传感器,热传递介质的热容量等于一检测用热容量预设值,温度传感器设置于热传递介质中用于检测热传递介质的一温度。

27.在本发明的一实施例中,上述的检测设备还包含一盛载管设置于承载结构上,且热传递介质容置于盛载管内。

28.在本发明的一实施例中,上述的盛载管为一试管。

29.在本发明的一实施例中,上述的盛载管的材质为一试管材质。

30.在本发明的一实施例中,上述的温度检测模块还包含一信号线与温度传感器连接。

31.在本发明的一实施例中,上述的承载结构还包含多个承座,且热传递介质设置于承座上。

32.在本发明的一实施例中,上述的承载结构还包含一延伸部,且热传递介质设置于延伸部上。

33.在本发明的一实施例中,上述的热传递介质为一试剂。

34.在本发明的一实施例中,上述的热传递介质在工作温度范围内不会产生相变化。

35.在本发明的一实施例中,上述的温度检测模块为一可抽换式温度检测模块。

36.在本发明的一实施例中,上述的温度检测模块还包括一无线信号处理单元,无线信号处理单元用于接收来自温度传感器的无线检测信号。

37.在本发明的一实施例中,上述的检测设备还包括另一温度检测模块设置于承载结构上,其中另一温度检测模块包括另一热传递介质及另一温度传感器,另一热传递介质的热容量等于另一检测用热容量预设值,另一温度传感器设置于另一热传递介质中,用于检测另一热传递介质的另一温度。

38.在本发明的一实施例中,上述的另一检测用热容量预设值等于检测用热容量预设值。

39.在本发明的一实施例中,上述的另一检测用热容量预设值不等于检测用热容量预设值。

40.本发明的温度检测方法包括以下步骤。设置一承载结构。设置一热传递介质于承载结构上,热传递介质的热容量等于一检测用热容量预设值。设置一温度传感器于热传递介质中。用温度传感器检测热传递介质的一温度。

41.在本发明的一实施例中,上述的热传递介质为一试剂。

42.在本发明的一实施例中,上述的温度检测方法还包括以下步骤。提供一检体于试剂中。

43.在本发明的一实施例中,上述的温度检测方法还包括以下步骤。设置另一热传递介质于承载结构上,另一热传递介质的热容量等于另一检测用热容量预设值。设置另一温度传感器于另一热传递介质中。用另一温度传感器检测另一热传递介质的另一温度。

44.在本发明的一实施例中,上述的温度检测方法还包括以下步骤。提供一试管于承载结构上,试管中包含一试剂及一检体,且试剂的热容量等于检测用热容量预设值或另一检测用热容量预设值。

45.在本发明的一实施例中,上述的温度检测方法还包括以下步骤。提供一试管于承载结构上,试管中包含一试剂及一检体,且试剂的热容量不等于检测用热容量预设值或另一检测用热容量预设值。

46.在本发明的一实施例中,上述的温度检测方法还包括以下步骤。利用一温差常数对温度传感器检测到的温度值进行补偿。

47.在本发明的一实施例中,上述的热传递介质与温度传感器设置于一可抽换式温度检测模块中。

48.基于上述,在本发明的温度检测模块中,利用温度传感器对热传递介质进行温度量测。热传递介质可为试剂本身,温度传感器直接量测其温度而不会有温度检测值与温度实际值不符的情况。此外,热传递介质可为额外增设的介质,其热容相同于试剂的热容,从而温度检测模块可透过温度传感器对热传递介质进行温度检测而准确地获得试剂的温度。此外,温度传感器的数量可为至少两个且分别包含具有不同热容的热传递介质。借此,即使热传递介质的热容非等效于试剂,仍可根据两种热传递介质的温度传感器所检测到的温度值,以内插法或外插法估算出试剂的温度值。

附图说明

49.图1绘示聚合酶连锁反应的温度循环。

50.图2绘示现有聚合酶连锁反应设备的试剂温度循环的实际值与检测值。

51.图3是本发明一实施例的检测设备的示意方块图。

52.图4是图3的检测设备的部分构件立体图。

53.图5是本发明一实施例的检体的温度检测方法流程图。

54.图6绘示图4的检测设备增设温度检测模块。

55.图7绘示图6的温度检测模块的部分构件。

56.图8是对应于图7的温度检测模块的示意方块图。

57.图9是本发明另一实施例的检测设备的部分构件立体图。

58.图10绘示图9的温度检测模块的部分构件。

59.图11是对应于图10的温度检测模块的示意方块图。

60.图12是本发明又一实施例的检测设备的部分构件立体图。

61.图13绘示图12的温度检测模块的部分构件。

62.图14是本发明再一实施例的检测设备的部分构件立体图。

63.图15绘示图14的温度检测模块的部分构件。

64.图16是对应于图15的温度检测模块的示意方块图。

65.图17是本发明再另一实施例的检测设备的部分构件立体图。

66.图18绘示图17的温度检测模块的部分构件。

67.图19绘示图18的信号线改变配置方式。

68.图20绘示图18的温度传感器的配置位置改变。

69.图21是本发明一实施例的检体的温度检测方法流程图。

70.图22是本发明又另一实施例的检测设备的局部示意图。

71.图23是图22的温度检测模块的示意方块图。

72.图24是图23的温度传感器的示意方块图。

73.【符号说明】

74.50:第一试剂介质

75.52、62、82、82’:试管

76.54:试剂

77.62a:开孔

78.64、74、84:热传递介质

79.100:生物检测设备

80.110:承载结构

81.111:承座

82.112:延伸部

83.120:热源

84.130:光学检测装置

85.140a、140b、140c、140d:温度检测模块

86.142a:第二试剂介质

87.144a、144b、144c、144c1、144c2、144c3、144d:温度传感器

88.1441:温度检测元件

89.1442:无线传输元件

90.1443:控制元件

91.1444:电力元件

92.146:无线信号处理单元

93.146a、146b、146c:处理单元

94.148a、148b、148c:信号线

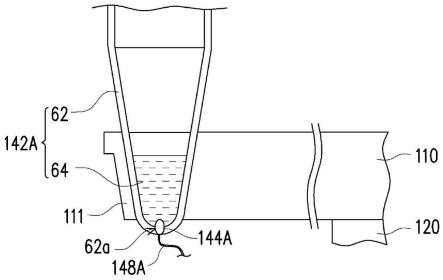

具体实施方式

95.图3是本发明一实施例的检测设备的示意方块图。图4是图3的检测设备的部分构件立体图。请参考图3及图4,本实施例的检测设备100例如是聚合酶连锁反应设备且包括一承载结构110、一热源120、一光学检测装置130及一温度检测模块140。承载结构110具有多个承座111适于承载多个第一试剂介质50(图4虽然绘示出三个,但可为其他适当数量)。具体而言,各第一试剂介质50包括一试管52及一试剂54容纳于试管52内,检体则置于或溶入试剂54中,检体例如是与生物体分离的细胞、组织、器官、体液等,实际的检测标的物(analyte)例如是检体中的去氧核醣核酸。这些试管52的材质及尺寸规格皆相同,且这些试剂54的成分皆相同。举例而言,一般常用的试管容量是0.2ml,试剂体积约为0.01ml~0.025ml,但本发明的实施例并不限于此等试管容量与试剂体积,可以是较大或是较小的试管容量与试剂体积,例如试管容量是0.25ml或0.15ml,且试剂体积可为约0.030ml或0.008ml。

96.承载结构110为一导热结构且连接于热源120。依据本发明的一实施例,热源120可设置于承载结构110的上方、下方、承载结构110内部或其他位置(图4中未示),透过承载结构110加热试管52,再进而加热试剂54及检体,使试剂54及检体反复进行如图1所示的温度循环,以通过聚合酶连锁反应放大检测标的物(analyte)的数量。光学检测装置130用以检测试剂54中标的物的数量。依据本发明的一实施例,光学检测装置130具有一激发光源及一光传感器(图4中未示),激发光源可发出特定波长的光线照射试剂54以使其中的标的物在每一温度循环中发出荧光,光传感器可检测检体的荧光光强度以判断当下的标的物数量。温度检测模块140用以检测检测设备100中的一温度,以利所述温度循环的控制。依据本发明的一实施例,光学检测装置130可包含一或多种激发光源及一或多种光传感器,用于各种对应的试剂54。依据本发明的一实施例,承载结构110为转盘而可旋转以使各第一试剂介质50及其内的检体轮流被激发光源照射并进行光学检测。据本发明的另一实施例,该检测设备100例如是聚合酶连锁反应设备且包括一承载结构110、一热源120、一非光学检测装置130’(图未示)及一温度检测模块140,其中该非光学检测装置130’用于检测试剂54中标的物的数量。

97.本发明的主要是想通过温度检测模块140的温度传感器的环境调整,使其所检测检测到的温度接近于试剂54的温度,从而使得温度控制更为精确。在本发明的一些实施例中,是设计成温度检测模块140与第一试剂介质50的热阻大致相同,因而当利用温度检测模块140计算试剂54的温度时,可以忽略热阻造成的温度差的影响。在本发明的另一些实施例中,是设计成温度检测模块140包含额外增设的热传递介质,且温度检测模块140与试剂54的热容量大致相同,因而当利用温度检测模块140计算试剂54的温度时,因吸收相同热量时的温度上升量亦大致相同,可以忽略热容量对温度变化的影响。在本发明的又一些实施例中,是设计成温度检测模块140与第一试剂介质50的热阻大致相同,且温度检测模块140与试剂54的热容量大致相同,此时由于热阻与热容量的影响皆非常微小而可以忽略,从而可透过温度传感器对此额外增设的热传递介质进行温度检测而准确地获得试剂54的温度。以下对此进行具体说明。后述实施例对应于前述实施例,因此相同或相似的元件以相同或相似的符号表示。

98.图5是本发明一实施例的检体的温度检测方法流程图。请参考图5,首先,设置一承载结构(步骤s101)。设置一热传递介质于承载结构上,热传递介质的热容量等于一检测用热容量预设值(步骤s102)。设置一温度传感器于热传递介质中(步骤s103)。用温度传感器检测热传递介质的一温度(步骤s104)。

99.以下通过图式对图5的温度检测方法所对应的检测设备进行更具体的说明。

100.图6绘示图4的检测设备增设温度检测模块。图7绘示图6的温度检测模块的部分构件。图8是对应于图7的温度检测模块的示意方块图。在图6至图8所示的温度检测模块140a中,包含一第二试剂介质142a、一温度传感器144a及一处理单元146a。第二试剂介质142a包含试管62及一热传递介质64。热传递介质64为额外增设来用于温度检测的部件而非检测标的物。热传递介质64的热容量是设置为大致等于一检测用热容量预设值,此检测用热容量预设值对应于待检测试剂的热容量。具体而言,热传递介质64的成分相同于试剂54的成分故比热相同,且其质量大致相同于试剂54,故热传递介质64的热容量大致相同于试剂54,因为热容量=质量*比热。然而,热传递介质64中不具有检体,亦即,热传递介质64与试剂54的

差异仅在于检体的有无;由于检体的含量相较于试剂微乎其微,其对试剂54的整体热容量影响甚小,故检体的有无对于温度及温度检测的影响可以忽视。借此,温度检测模块140a可透过温度传感器144a对额外增设的热传递介质64进行温度检测而准确地获得试剂54的温度。此外,在本实施例中,由于试管62的材质及尺寸规格相同于试管52,更使得温度传感器144a所量测的温度接近于试剂54的温度。在另一实施例中,这些试管62可以为其他形式的盛载管62,且其材质及/或尺寸规格可以不相同于试管52。在其他实施例中,试管62或盛载管62,其与试管52两者在热容量及/或热阻相同,或是其间差异不大而对整体上温度量测影响不大。处理单元146a是用以接收来自温度传感器144a的信号,并将其转换成温度资讯而获知试剂54及检体的温度。

101.请参考图7,在本实施例中,试管62的底端具有一开孔62a,温度传感器144a配置于开孔62a且突伸至试管62内,且透过信号线148a而连接至处理单元146a。由于试管62的底端并不在承载结构110与第二试剂介质142a之间的热传路径上,故在试管62的底端形成开孔62a对承载结构110与热传递介质64或第二试剂介质142a之间的温度传导造成的影响很小而可忽略。在其他实施例中,可通过其他适当方式配置温度传感器144a以使其容纳于试管62内,本发明不对此加以限制。此外,图7所示的信号线148a仅为示意,其可沿着承载结构110配置或是埋设于承载结构110,本发明不对其配置方式加以限制。

102.图9是本发明另一实施例的检测设备的部分构件立体图。图10绘示图9的温度检测模块的部分构件。图11是对应于图10的温度检测模块的示意方块图。图9至图11所示实施例与图6至图8所示实施例的不同处在于,图9至图11所示的热传递介质74的设置位置并非于承座111中,而是设置于承座111附近,且热传递介质74的热容量大致上等于试剂54的热容量。依据本发明的一实施例,热传递介质74为一非试剂材料,其材质例如为树脂(如尼龙或聚苯乙烯),其至少部分地埋设于承载结构110且包覆温度传感器144b,温度传感器144b透过信号线148b而连接至处理单元146b。依据本发明的另一实施例,热传递介质74几乎完全埋设于承载结构110中。由于热传递介质74与试剂54的热容量大致上相等,借此,可透过温度传感器144b对热传递介质74进行温度检测而准确地获得试剂54的温度或算出试剂54的温度。由于热容量等于质量与比热的乘积,所以当试剂的热容量等于热传递介质的热容量时,则热传递介质的质量与比热的乘积=试剂的质量与比热的乘积;此时,虽然热传递介质的比热与试剂的比热可能因材质不同而不同,但是只要热传递介质的质量与试剂的质量采用为热传递介质的比热与试剂的比热两者比例的反比即可达成热容量相等的结果。依据本发明的一实施例,热传递介质74于生物检测设备100的工作温度范围内(例如在摄氏50度至不到100度之间)不会产生相变化(phase change);在另一实施例中,热传递介质74为一固态物质;在又一实施例中,热传递介质74可为液状物;在其他实施例中,热传递介质74的材质也可为试剂54的材质。

103.详言之,温度变化量与热阻的关系可由下列式(1)表示,其中q为热通量,r为热传路径的热阻,

△

t为热传路径两端的温度差。

[0104][0105]

此外,温升效率可由下列式(2)表示,其中

△

t为温度变化量,q为热通量,ρ为材料

密度,v为材料体积,cp为材料比热,t为时间。

[0106][0107]

由此可知,ρvcp(即材料的热容量)影响温度变化斜率,热阻r影响温度梯度。亦即,在热传递介质74的热容量如上述般等于试剂54的热容量的情况下,热传递介质74与试剂54会有相同的温度变化斜率。另一方面,试剂54与导热结构110之间隔着试管52,故热源120与试剂54之间的热阻(后称第一热阻)包含试管52的材料热阻、试管52与导热结构之间的接触热阻、承载结构110的材料热阻,其不同于热源120与热传递介质74之间的热阻(后称第二热阻)包含热传递介质74与承载结构110之间的接触热阻、承载结构110的材料热阻。因此,热源120与第一试剂介质50的试剂54之间的第一热阻可能不同于热源120与温度传感器144b之间的第二热阻,而此热阻差异产生一温差常数。

[0108]

承上,在本实施例的温度检测模块140b(绘示于图11)中,处理单元146b在接收了来自温度传感器144b的检测信号后,根据上述式(1),可由热源120的瓦数及所述第一热阻与所述第二热阻的差值推估对应的温差常数,并依据此温差常数对温度传感器144b检测到的温度值进行补偿,从而推知第一试剂介质50的温度。此外,由于本实施例在承载结构110上增设了热传递介质74,其会吸收热源120提供的部分热能,故在设定热源120的瓦数时需一并考虑热传递介质74的热容,以避免因增设热传递介质74而影响热源120对各第一试剂介质50的加热。

[0109]

图12是本发明又一实施例的检测设备的部分构件立体图。图13绘示图12的温度检测模块的部分构件。图12及图13所示实施例与图9及图10所示实施例的不同处在于,图12及图13所示的热传递介质74配置于从承载结构110延伸出的延伸部112上,使得热源120与热传递介质74之间的距离大于热源120与第一试剂介质50之间的距离。借此配置方式,可增加热源120与热传递介质74之间的第二热阻,使其相等于热源120与试剂54之间的第一热阻。从而,热传递介质74与第一试剂介质50之间几乎不会因热阻差异而产生温差,144b所感测到的热传递介质74的温度可视为试剂54的温度。

[0110]

具体而言,热源120与试剂54之间的第一热阻可由热源120与试剂54之间的各热传介质的热传系数、路径长度及截面积而根据下列式(3)计算出,其中r为热阻,x为热传路径两端之间的距离,a为热传路径的截面积,k为热传介质的热传系数。进而,为了使热源120与热传递介质74之间的第二热阻相等于热源120与试剂54之间的第一热阻,在热源120与热传递介质74之间的各热传介质的热传系数及截面积为已知的情况下,可根据下列式(3)计算出所需的热传路径距离,据以决定延伸部112的所需长度,并将热传递介质74配置于延伸部112的末端处。

[0111][0112]

图14是本发明再一实施例的检测设备的部分构件立体图。图15绘示图14的温度检测模块的部分构件。图16是对应于图15的温度检测模块的示意方块图。图14至图16所示实施例与图6至图8所示实施例的不同处在于,图14至图16所示的热传递介质84为一非试剂材

料且容纳于一试管82。试管82的材质及尺寸规格相同于试管52的材质及尺寸规格。热传递介质84的材质可为树脂(如尼龙或聚苯乙烯)或水,其比热不同于试剂54的比热。通过控制热传递介质84的质量,可使热传递介质84的热容量大致等于试剂54的热容量(即所述检测用热容量预设值)。温度传感器144c位于试管82内。借此,可透过温度传感器144c对额外增设的热传递介质84(非试剂介质)进行温度检测而准确地获得第一试剂介质50的温度。举例而言,若试剂54的目标值为体积v=20μl=0.00002m3的水溶液,而其密度ρ约为997kg/m3且其定压比热cp约等于4200j/(kg

·

k),则其热容量c的预设值为c=m*cp=ρ*v*cp=(997kg/m3)*(0.00002m3)*(4200j/(kg

·

k))=83.748j/k。热传递介质的热容量预设值cpreset即可设定成此一目标值83.748j/k,待热传递介质的材料选定后则其定压比热cp即可确定,并可因此计算出其质量m,若亦可确定其密度ρ的话,则亦可算出其体积v。举例而言,若试剂54为聚苯乙烯且其比热cp=1300j/(kg

·

k)、密度ρ=1050kg/m3的话,则可算出其体积v=0.000061l=61μl。依据本发明的一实施例,热传递介质的体积或质量可以随试剂54的目标值体积或质量而调整,设若试剂54的热容量=c1、质量=m1、密度=ρ1、体积=v1、比热=cp1,且热传递介质的热容量=c2、质量=m2、密度=ρ2、体积=v2、比热=cp2,则c1=c2,m1*cp1=m2*cp2,ρ1*v1*cp1=ρ2*v2*cp2。在已知试剂54为水融液且其比热cp1=4200j/(kg

·

k)、密度ρ1=997kg/m3时,而热传递介质为聚苯乙烯且其比热cp1=1300j/(kg

·

k)、密度ρ1=1050kg/m3时,(4200)*(997)*v1=(1300)*(1050)*v2,由计算可得v2=3.07*v1,故当试剂54的体积v1选用确定时,热传递介质聚苯乙烯体积v2选用可为其体积v1的3.07倍。所述决定热传递介质的体积的计算方式亦适用于前述图9至图13所示实施例及后述图17至图20所示实施例。

[0113]

依据本发明的又一实施例,温度检测模块140c为可抽换式模块,其可以针对不同的试剂54的检测用热容量预设值而设计多个与的匹配的不同热容量的热传递介质84,而当实际使用时视需求选用。依据本发明的又一实施例,温度检测模块140c为可抽换模块,其可以针对不同的试管52的热阻预设值而设计多个与的匹配的不同热阻的试管82或盛载管82。

[0114]

详言之,由前述式(1)及式(2)可知,ρvcp(即材料的热容量)影响温度变化斜率,热阻r影响温度梯度。亦即,在热传递介质84的热容量如上述般等于试剂54的热容量的情况下,热传递介质84与试剂54会有相同的温度变化斜率。另一方面,由于试剂54与热传递介质84彼此不同,故试剂54与试管52之间的接触热阻不同于热传递介质84与试管52之间的接触热阻。因此,热源120与第一试剂介质50的试剂54之间的第一热阻不同于热源120与温度传感器144c之间的第二热阻,而此热阻差异产生一温差常数。

[0115]

承上,在本实施例的温度检测模块140c(绘示于图16)中,处理单元146c在接收了来自温度传感器144c的检测信号后,根据上述式(1),可由热源120的瓦数及所述第一热阻与所述第二热阻的差值推估对应的温差常数,并依据此温差常数对温度传感器144c检测到的温度值进行补偿,从而推知第一试剂介质50的温度。

[0116]

图17是本发明再另一实施例的生物检测设备的部分构件立体图。图18绘示图17的温度检测模块的部分构件。图17及图18所示实施例与图14及图15所示实施例的不同处在于,图17及图18所示的试管82’的部分区段被截除而使其长度小于第一试剂介质50的试管52的长度。借此,可使热传递介质84’的整体结构更为精简。在此实施例中,虽然试管82’与第一试剂介质50的试管52不同,但试管82’被截除的部分区段对整体的吸热与热传递的影

响有限;借此,可透过试管82’中的温度传感器144c对额外增设的热传递介质84’进行温度检测而准确地获得第一试剂介质50的温度。类似于前述图14至图16所示实施例的热传递介质140c可抽换式模块,本实施例的热传递介质亦为可抽换式模块。

[0117]

在图18所示实施例中,信号线148c是从试管82的底端延伸至试管82外。然本发明不以此为限。图19绘示图18的信号线改变配置方式。由于试管82’的部分区段被截除而使得热传递介质84的顶端与试管82’的顶端齐平,故可如图19所示将信号线148c改为从试管82’的顶端延伸至试管82’外。

[0118]

此外,本发明不限制温度传感器144c的配置位置。图20绘示图18的温度传感器的配置位置改变。除了可如图18所示将温度传感器144c配置于试管82’内,更可如图20所示将温度传感器配置于热传递介质84的顶面(标示为温度传感器144c1),或将温度传感器配置于承载结构110上而位于热传递介质84的内侧(标示为温度传感器144c2),或将温度传感器配置于承载结构110上而位于热传递介质84的外侧(标示为温度传感器144c3)。

[0119]

本发明不对上述各实施例的温度检测模块及额外增设的热传递介质的数量加以限制。可设置两个或更多数量的温度检测模块及热传递介质及对应的温度传感器,并将多个温度传感器测得的温度平均值视为第一试剂介质50中的试剂54的温度。另外,以图6至图20所示实施例而言,可预先在承载结构110上设置多种温度检测模块及热传递介质及对应的温度传感器,多种热传递介质分别具有不同的检测用热容量预设值以适用于具有各种不同的热容量值的试剂54,据以供使用者依需求选取对应的温度传感器所检测到的温度值进行温度控制。

[0120]

再者,若预先设置的多种热传递介质的热容量值(即检测用热容量预设值)皆无法直接对应待测试的试剂54的热容量值,则可根据设置于承载结构上的一温度检测模块的一热传递介质及对应的一温度传感器所检测到的温度值,搭配设置于承载结构上的另一温度检测模块的另一热传递介质及对应的另一温度传感器所检测到的另一温度值,以内插法或外插法估算出试剂54的温度值。图21是本发明一实施例的生物检体的温度检测方法流程图。具体而言,可如图21所示,通过一承载结构110承载一第一试剂介质50、一检体及一温度检测模块140与另一温度检测模块140,其中检体位于第一试剂介质50中,温度检测模块140包括一热传递介质及一温度传感器144,且另一温度检测模块140包括另一热传递介质及另一温度传感器144,一热传递介质的热容量(为一检测用热容量预设值)不等于另一热传递介质的热容量(为另一检测用热容量预设值)(步骤s1)。通过温度传感器144及另一温度传感器144分别检测对应的热传递介质的一温度及另一热传递介质的另一温度(步骤s2)。依据热传递介质的一温度及另一热传递介质的另一温度,以内插法或外插法而计算获得第一试剂介质50的温度(步骤s3)。

[0121]

此外,亦可同时设置多个相同的温度检测模块进行检测。即,可根据设置于承载结构上的一温度检测模块的一热传递介质及对应的一温度传感器所检测到的温度值,搭配设置于承载结构上的另一温度检测模块的另一热传递介质及对应的另一温度传感器所检测到的另一温度值,来检测试剂54的温度,其中所述两热传递介质的检测用热容量预设值相等。

[0122]

图22是本发明又另一实施例的检测设备的局部示意图。图23是图22的温度检测模块的示意方块图。请参考图22及图23,本实施例的温度检测模块140d包括一热传递介质54、

一温度传感器144d及一无线信号处理单元146。在本实施例中,热传递介质即为多个试管52的其中的一中的试剂54。温度传感器144d容纳于对应的试管52内而浸于试剂54中,以适于检测热传递介质(试剂54)的温度。无线信号处理单元146用以接收来自温度传感器144d的无线检测信号而获知试剂54及检体的温度。

[0123]

借此配置方式,温度传感器144d直接量测试管52内的试剂54的温度而不会有温度检测值与温度实际值不符的情况。并且,温度传感器144d是以无线传输的方式将检测信号传递至无线信号处理单元146,而非以信号线进行检测信号的传递,故温度传感器144d的装设极为简便,且可避免因信号线的配设而影响对应的第一试剂介质50的光学检测。

[0124]

图24是图23的温度传感器的示意方块图。更详细而言,温度传感器144d可包含一温度检测元件1441、一无线传输元件1442、一控制元件1443及一电力元件1444。温度检测元件1441可为热电偶、热二极体、热敏电阻等,其可将所处环境的温度转换成电性信号。控制元件1443用以将来自温度检测元件1441的电性信号的物理量转换成温度资讯,并透过无线传输元件1442将其传递至无线信号处理单元146(绘示于图23)。电力元件1444可为电池元件、无线充电元件或无线射频元件,用以提供温度检测元件1441所需电力。

[0125]

在上述所有实施例中,相关于所温度量测准确性的因素至少包括所量测的热传介质与第一试剂介质其热容量是否大致相同、等效或相近,其热场是否大致相同或相近,及其热阻是否大致相同、等效或相近。以图6至图8所示实施例而言,第二试剂介质142a的组成相同于第一试剂介质,且其所在位置及配置方式相同于第一试剂介质,故大致符合热容等效、热场相同且热阻等效的条件,而可具有良好的温度量测准确性。以图9至图11所示实施例而言,热传递介质74的组成虽不同于试剂54,然通过其材质种类及质量的控制使其热容相同于试剂54,故大致符合热容等效的条件,且可依据相关于两者热阻差异的温差常数来对温度测量值进行补偿,而在温度量测准确性上仍优于现有单纯将温度检测元件埋入导热结构中的量测方式。以图12及图13所示实施例而言,热传递介质74的组成虽不同于试剂54,然通过其材质种类及质量的控制使其热容相同于试剂54,故大致符合热容等效的条件,且通过增加热传递介质74与热源之间的距离而对两者热阻差异进行补偿以符合热阻等效的条件,而在温度量测准确性上仍优于现有单纯将温度检测元件埋入导热结构中的量测方式。以图14至图16所示实施例及图17至图19所示实施例而言,热传递介质84的组成虽不同于试剂54,然通过其材质种类及质量的控制使其热容相同于试剂54,故大致符合热容等效的条件,且其所在位置及配置方式相同/相似于试剂54,故大致符合热容等效、热场相同/相似且热阻等效的条件,而可具有良好的温度量测准确性。以图20所示实施例中的对应于温度传感器144c1的实施方式而言,热传递介质84的组成虽不同于试剂54,然通过其材质种类及质量的控制使其热容相同于试剂54,故大致符合热容等效的条件,且其所在位置及配置方式相同/相似于试剂54,故大致符合热容等效、热场相同/相似且热阻等效的条件,而可具有良好的温度量测准确性。以图20所示实施例中的对应于温度传感器144c2、144c3的实施方式而言,热传递介质84的组成虽不同于试剂54,然通过其材质种类及质量的控制使其热容相同于试剂54,故大致符合热容等效的条件,且其所在位置及配置方式相同/相似于试剂54,故大致符合热容等效且热阻等效的条件,惟其温度传感器144c2、144c3配置于热传递介质84的内侧或外侧而使温度检测位置的热场较不均匀,然在温度量测准确性上仍优于现有单纯将温度检测元件埋入导热结构中的量测方式。以图21所示实施例而言,其热传递介质所在

位置及配置方式相同于试剂,故符合热阻等效的条件,虽其通过热容不同于试剂的至少两个热传递介质的温度测量值来推估试剂的温度而未符合热容等效的条件,然在温度量测准确性上仍优于现有单纯将温度检测元件埋入导热结构中的量测方式。以图22及图23所示实施例而言,热传递介质即为试剂54本身,故符合热容等效、热场相同且热阻等效的条件,而可具有良好的温度量测准确性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1