一种生物质基低表面能仿生涂层材料的制备方法和应用

1.本发明涉及涂料技术领域,具体是一种具备微纳结构的生物质基低表面能仿生涂层材料的制备方法和应用。

背景技术:

2.随着现代科技社会的发展以及自然环境的改变,人们对于新型功能化的低表面能材料的需求越发迫切,如自然污渍污染对于城市外房屋的侵蚀,海洋污损生物对舰船和海洋钻井平台的腐蚀,以及在病毒疫情肆虐的当下,制备新型的抗菌喷剂、新涂料的自清洁口罩、以及建立无菌抗菌涂层医疗通道等方面,因此急需研发一种具有疏水疏油自清洁抗菌性的低表面能材料。近年来,研究人员采用多种方法制备出仿生荷叶疏水表面,如模板法、静电纺丝法、喷涂法、刻蚀法、自组装法等,但这些制备方法的工艺条件均存在着设备及材料贵、生产周期较长,有些还可能无法重复获取等缺点,具有一定的局限性。而化学合成法因其操作简单,可塑性强,成本低,效率高等优势成为该领域研究热点。但由于传统化学合成采用的长氟碳链化合物(含氟单体中氟原子数量大于8)合成成本高,在自然界降解困难,受到了越来越多的使用限制。

技术实现要素:

3.本发明所要解决的技术问题是提供一种生物质基低表面能仿生涂层材料的制备方法及应用,该方法得到的仿生涂层材料环境友好,能够实现疏水疏油效果,且具有自清洁和抗菌能力。

4.本发明以如下技术方案解决上述技术问题:

5.本发明一种生物质基低表面能仿生涂层材料的制备方法,包括如下操作步骤:

6.步骤1:将生物质纤维素经碱液或微波预处理后,利用tempo对预处理后的生物质纤维素进行氧化,将其c6位上的羟基氧化为羧基,制得氧化的羧基纤维素;

7.步骤2:将短氟碳单体利用乳化剂分散成超微颗粒,再加入引发剂引发单体乳液聚合,在聚合反应后期加入含氨基的丙烯酸盐参与聚合,制得聚合度为50—60的短氟碳低聚物;

8.步骤3:将步骤2的短氟碳低聚物与步骤1的羧基纤维素按质量比为1﹕2混合后置于水溶液中进行酰胺化反应,反应时间为1小时,反应温度为50℃,使短氟碳低聚物接枝到羧基纤维素的c6位,组成低表面能微纳结构,即制得生物质基低表面能仿生涂层材料。

9.所述步骤1中,生物质纤维素为纸浆纤维素、微晶纤维素、纳米纤维素或纸浆纤维素。

10.所述步骤1中,将生物质纤维素采用碱液预处理时,将生物质纤维素放入质量浓度为9%的碱液中浸泡,以打开生物质纤维素的结晶区。

11.所述步骤1中,将生物质纤维素采用微波预处理时,将生物质纤维素置于微波频率为2450mhz,微波功率为210w的微波设备中进行微波辐照预处理,以打开生物质纤维素的结

晶区。

12.所述步骤1中,对生物质纤维素进行氧化处理时,将tempo和生物质纤维素按照质量比为0.5:1混合后置于水溶液中,氧化反应0.5小时,反应温度为30℃,经抽滤,即得到羧基纤维素。

13.所述步骤2中,短氟碳单体为丙烯酸三氟乙酯或丙烯酸六氟丁酯;采用的引发剂为过硫酸盐或偶氮二异丁腈(aibn);采用的乳化剂为司盘80;所述乳化剂的加入量与含氟单体按质量比例为3﹕5,引发剂的加入量与含氟单体按质量比例为3﹕5,含氨基的丙烯酸盐的加入量与含氟单体按质量比例为2﹕5。

14.所述步骤2中,含氨基的丙烯酸盐是由丙烯酸和二氯乙二胺盐酸盐按质量比例为1﹕1混合,通过氧化还原反应合成。

15.本发明生物质基低表面能仿生涂层材料,即仿生荷花具有疏水疏油性能的涂层材料,作为一种先进的多功能涂料应用于纸张、纺织材料,应用时将其涂布于纸张、真丝、尼龙、棉布、晴纶等材料的表面,使其达到疏水疏油抗污染自清洁功效。

16.本发明采用仿生自然界中荷叶自清洁疏水层的原理,通过定向接枝的方式将短氟碳低聚物接枝在羧基纤维素上组成微纳结构,合成生物质基低表面能仿生涂层材料。

17.本发明具有如下有益效果:

18.1)本发明方法采用短氟碳低聚物(含氟单体中氟原子数量不大于6),有较好的环境友好性,可以成为长氟碳链的替代品。

19.2)本发明生物质基低表面能仿生涂层材料能较好地起到超疏水、抗污染和自清洁的效果,在疏水疏油抗污染自清洁涂料领域的应用具有良好的性能。

具体实施方式

20.以下结合具体实施例来进一步说明本发明的技术方案,但实施例并不对本发明做任何形式的限定。

21.实施例1低表面能纤维素功能涂层材料的制备

22.(1)采用纸浆纤维素为基材,选择质量浓度9%的naoh碱液采用辅助水解的方式预处理纤维素4h以打开结晶区,然后将tempo和预处理后的纤维素按照质量比为0.5﹕1分别取0.5g和1g混合后置于100ml水溶液中,氧化反应0.5小时,反应温度为30℃,制得羧基纤维素。

23.(2)采用丙烯酸三氟乙酯单体25g,加入15g乳化剂司盘80在均质机的高效分散作用下,将含氟单体均匀分散成超微颗粒,形成微乳液体系,再加入15g偶氮二异丁腈(aibn),作为引发剂引发单体乳液聚合,在短氟碳低聚物的合成后期(即聚合反应至25

‑

40min),加入10g含氨基的丙烯酸盐(丙烯酸盐的合成过程是:将丙烯酸和二氯乙二胺盐酸盐按质量比例1﹕1混合,通过氧化还原反应合成),使其参与聚合,制备合成聚合度50—60含氨基的短氟碳低聚物。

24.(3)将步骤(2)的短氟碳低聚物与步骤(1)的羧基纤维素按质量比为1﹕2混合后置于水溶液中进行酰胺化反应,反应时间为1小时,反应温度为50℃,使短氟碳低聚物接枝到羧基纤维素的c6位,组成低表面能微纳结构,即制得生物质基低表面能仿生涂层材料。

25.(4)将得到的生物质基低表面能仿生涂层材料进行涂层测试,测试采用机器涂布

的方式将材料涂布于纸张、真丝、尼龙、棉布、晴纶进行试验,测试选择比较具有代表性的泵油、自来水、牛奶作为疏水疏油性能测试模拟物,对所制得的材料进行表面润湿性能测试;用画圈法测试所得的材料附着力;随后设置对应条件对本发明材料进行耐冲击性、耐高温性(100℃)、耐高低温交变性、耐油性、耐酸碱性、耐盐水性、耐盐雾性、耐紫外老化性、耐砂浆性测试。测试结果见表1。

26.表1

[0027][0028][0029]

实施例2低表面能纤维素功能涂层材料的制备

[0030]

(1)采用微晶纤维素为基材,选择质量浓度9%的naoh碱液采用辅助水解的方式预处理纤维素4h以打开结晶区,将tempo和纤维素按照质量比为0.5﹕1分别取0.5g和1g混合后置于100ml水溶液中,氧化反应0.5小时,反应温度为30℃,制得羧基纤维素。

[0031]

(2)采用丙烯酸三氟乙酯单体25g,加入15g乳化剂司盘80在均质机的高效分散作用下,将含氟单体均匀分散成超微颗粒,形成微乳液体系,再加入15g偶氮二异丁腈(aibn),作为引发剂引发单体乳液聚合,在短氟碳低聚物的合成后期(即聚合反应至25

‑

40min),加入10g含氨基的丙烯酸盐(丙烯酸盐的合成过程是:丙烯酸和二氯乙二胺盐酸盐按质量比例1﹕1混合,通过氧化还原反应合成),使其参与聚合,制备合成聚合度50—60含氨基的短氟碳低聚物。

[0032]

(3)将步骤(2)的短氟碳低聚物与步骤(1)的羧基纤维素按质量比为1﹕2混合后置于水溶液中进行酰胺化反应,反应时间为1小时,反应温度为50℃,使短氟碳低聚物通过酰胺化反应接枝到羧基纤维素的c6位上,组成低表面能微纳结构,制备得仿生荷叶自清洁的原理的具备疏水疏油效果的功能纤维素材料。

[0033]

(4)将得到的生物质基低表面能仿生涂层材料进行涂层测试,测试采用机器涂布的方式将材料涂布于纸张、真丝、尼龙、棉布、晴纶进行试验,测试选择比较具有代表性的泵油、自来水、牛奶作为疏水疏油性能测试模拟物,对所制得的材料进行表面润湿性能测试;用画圈法测试所得的材料附着力;随后设置对应条件对本发明材料进行耐冲击性、耐高温性(100℃)、耐高低温交变性、耐油性、耐酸碱性、耐盐水性、耐盐雾性、耐紫外老化性、耐砂浆性测试。测试结果见表2。

[0034]

表2

[0035]

涂层表面接触角最大接触角151

°

耐油介质120溶剂油,>50h涂层表面滑动角滑动角15

°

耐酸碱性能5%酸碱溶液,>169h涂层附着力画圈法,3级以上耐盐水性饱和盐水饱和盐水,>172h涂层表面硬度铅笔硬度,≥2h耐盐雾性中性盐雾,>198h柔韧性1

‑

1.5mm耐紫外老化性>500h耐冲击性72kg耐砂浆性通过耐高温性能>100℃,24小时耐高低温交变

‑

40℃—100℃

[0036]

实施例3低表面能纤维素功能涂层材料的制备

[0037]

(1)采用纳米纤维素为基材,选择质量浓度9%的naoh碱液采用辅助水解的方式预处理纤维素4h以打开结晶区,将tempo和纤维素按照质量比为0.5﹕1分别取0.5g和1g混合后置于100ml水溶液中,氧化反应0.5小时,反应温度为30℃,制得羧基纤维素。

[0038]

(2)采用丙烯酸三氟乙酯单体25g,加入15g乳化剂司盘80在均质机的高效分散作用下,将含氟单体均匀分散成超微颗粒,形成微乳液体系,再加入15g偶氮二异丁腈(aibn),作为引发剂引发单体乳液聚合,在短氟碳低聚物的合成后期(即聚合反应至25

‑

40min),加入10g含氨基的丙烯酸盐(丙烯酸盐的合成过程是:丙烯酸和二氯乙二胺盐酸盐按质量比例1﹕1混合,通过氧化还原反应合成),使其参与聚合,制备合成聚合度50—60含氨基的短氟碳低聚物。

[0039]

(3)将步骤(2)的短氟碳低聚物与步骤(1)的羧基纤维素按质量比为1﹕2混合后置于水溶液中进行酰胺化反应,反应时间为1小时,反应温度为50℃,使短氟碳低聚物通过酰胺化反应接枝到羧基纤维素的c6位上,组成低表面能微纳结构,制备得仿生荷叶自清洁的原理的具备疏水疏油效果的功能纤维素材料。

[0040]

(4)将得到的生物质基低表面能仿生涂层材料进行涂层测试,测试采用机器涂布的方式将材料涂布于纸张、真丝、尼龙、棉布、晴纶进行试验,测试选择比较具有代表性的泵油、自来水、牛奶作为疏水疏油性能测试模拟物,对所制得的材料进行表面润湿性能测试;用画圈法测试所得的材料附着力;随后设置对应条件对本发明材料进行耐冲击性、耐高温性(100℃)、耐高低温交变性、耐油性、耐酸碱性、耐盐水性、耐盐雾性、耐紫外老化性、耐砂浆性测试。测试结果见表3。

[0041]

表3

[0042]

涂层表面接触角最大接触角150

°

耐油介质120溶剂油,>48h涂层表面滑动角滑动角20

°

耐酸碱性能5%酸碱溶液,>168h涂层附着力画圈法,3级以上耐盐水性饱和盐水饱和盐水,>172h涂层表面硬度铅笔硬度,≥2h耐盐雾性中性盐雾,>196h柔韧性1

‑

2mm耐紫外老化性>500h耐冲击性70kg耐砂浆性通过耐高温性能>100℃,24小时耐高低温交变

‑

40℃—100℃

[0043]

实施例4低表面能纤维素功能涂层材料的制备

[0044]

(1)采用纸浆纤维素为基材,采用2450mhz微波频率、功率为210w的微波辐照处理纤维素2h以打开结晶区,将tempo和纤维素按照质量比为0.5﹕1分别取0.5g和1g混合后置于100ml水溶液中,氧化反应0.5小时,反应温度为30℃,制得羧基纤维素。

[0045]

(2)采用丙烯酸六氟丁酯单体25g,加入15g乳化剂司盘80在均质机的高效分散作用下,将含氟单体均匀分散成超微颗粒,形成微乳液体系,再加入15g偶氮二异丁腈(aibn),作为引发剂引发单体乳液聚合,在短氟碳低聚物的合成后期(即聚合反应至25

‑

40min),加入10g含氨基的丙烯酸盐(丙烯酸盐的合成过程是:丙烯酸和二氯乙二胺盐酸盐按质量比例1﹕1混合,通过氧化还原反应合成),使其参与聚合,制备合成聚合度50—60含氨基的短氟碳低聚物。

[0046]

(3)将步骤(2)的短氟碳低聚物与步骤(1)的羧基纤维素按质量比为1﹕2混合后置于水溶液中进行酰胺化反应,反应时间为1小时,反应温度为50℃,使短氟碳低聚物通过酰胺化反应接枝到羧基纤维素的c6位上,组成低表面能微纳结构,制备得仿生荷叶自清洁的原理的具备疏水疏油效果的功能纤维素材料。

[0047]

(4)将得到的生物质基低表面能仿生涂层材料进行涂层测试,测试采用机器涂布的方式将材料涂布于纸张、真丝、尼龙、棉布、晴纶进行试验,测试选择比较具有代表性的泵油、自来水、牛奶作为疏水疏油性能测试模拟物,对所制得的材料进行表面润湿性能测试;用画圈法测试所得的材料附着力;随后设置对应条件对本发明材料进行耐冲击性、耐高温性(100℃)、耐高低温交变性、耐油性、耐酸碱性、耐盐水性、耐盐雾性、耐紫外老化性、耐砂浆性测试。测试结果见表4。

[0048]

表4

[0049]

涂层表面接触角最大接触角158

°

耐油介质120溶剂油,>49h涂层表面滑动角滑动角20

°

耐酸碱性能5%酸碱溶液,>168h涂层附着力画圈法,3级以上耐盐水性饱和盐水饱和盐水,>168h涂层表面硬度铅笔硬度,≥2h耐盐雾性中性盐雾,>197h柔韧性1

‑

1.5mm耐紫外老化性>500h耐冲击性70kg耐砂浆性通过耐高温性能>100℃,24小时耐高低温交变

‑

40℃—100℃

[0050]

实施例5低表面能纤维素功能涂层材料的制备

[0051]

(1)采用微晶纤维素为基材,采用2450mhz微波频率、功率为210w的微波辐照处理纤维素2h以打开结晶区,将tempo和纤维素按照质量比为0.5﹕1分别取0.5g和1g混合后置于100ml水溶液中,氧化反应0.5小时,反应温度为30℃,制得羧基纤维素。

[0052]

(2)采用丙烯酸六氟丁酯单体25g,加入15g乳化剂司盘80在均质机的高效分散作用下,将含氟单体均匀分散成超微颗粒,形成微乳液体系,再加入15g偶氮二异丁腈(aibn),作为引发剂引发单体乳液聚合,在短氟碳低聚物的合成后期(即聚合反应25

‑

40min),加入10g含氨基的丙烯酸盐(丙烯酸盐的合成过程是:丙烯酸和二氯乙二胺盐酸盐按质量比例1﹕1混合,通过氧化还原反应合成),使其参与聚合,制备合成聚合度50—60含氨基的短氟碳低聚物。

[0053]

(3)将步骤(2)的短氟碳低聚物与步骤(1)的羧基纤维素按质量比为1﹕2混合后置于水溶液中进行酰胺化反应,反应时间为1小时,反应温度为50℃,使短氟碳低聚物通过酰胺化反应接枝到羧基纤维素的c6位上,组成低表面能微纳结构,制备得仿生荷叶自清洁的原理的具备疏水疏油效果的功能纤维素材料。

[0054]

(4)将得到的生物质基低表面能仿生涂层材料进行涂层测试,测试采用机器涂布

的方式将材料涂布于纸张、真丝、尼龙、棉布、晴纶进行试验,测试选择比较具有代表性的泵油、自来水、牛奶作为疏水疏油性能测试模拟物,对所制得的材料进行表面润湿性能测试;用画圈法测试所得的材料附着力;随后设置对应条件对本发明材料进行耐冲击性、耐高温性(100℃)、耐高低温交变性、耐油性、耐酸碱性、耐盐水性、耐盐雾性、耐紫外老化性、耐砂浆性测试。测试结果见表5。

[0055]

表5

[0056]

涂层表面接触角最大接触角155

°

耐油介质120溶剂油,>50h涂层表面滑动角滑动角25

°

耐酸碱性能5%酸碱溶液,>168h涂层附着力画圈法,3级以上耐盐水性饱和盐水饱和盐水,>170h涂层表面硬度铅笔硬度,≥2h耐盐雾性中性盐雾,>200h柔韧性1

‑

1.5mm耐紫外老化性>500h耐冲击性70kg耐砂浆性通过耐高温性能>100℃,24小时耐高低温交变

‑

40℃—100℃

[0057]

实施例6低表面能纤维素功能涂层材料的制备

[0058]

(1)采用纳米纤维素为基材,采用2450mhz微波频率、功率为210w的微波处理纤维素2h以打开结晶区,将tempo和纤维素按照质量比为0.5﹕1分别取0.5g和1g混合后置于100ml水溶液中,氧化反应0.5小时,反应温度为30℃,制得羧基纤维素。

[0059]

(2)采用丙烯酸六氟丁酯单体25g,加入15g乳化剂司盘80在均质机的高效分散作用下,将含氟单体均匀分散成超微颗粒,形成微乳液体系,再加入15g过硫酸盐,作为引发剂引发单体乳液聚合,在短氟碳低聚物的合成后期(即聚合反应25

‑

40min),加入10g含氨基的丙烯酸盐(丙烯酸盐的合成过程是:丙烯酸和二氯乙二胺盐酸盐按质量比例1﹕1混合,通过氧化还原反应合成),使其参与聚合,制备合成聚合度50—60含氨基的短氟碳低聚物。

[0060]

(3)将步骤(2)的短氟碳低聚物与步骤(1)的羧基纤维素按质量比为1﹕2混合后置于水溶液中进行酰胺化反应,反应时间为1小时,反应温度为50℃,使短氟碳低聚物通过酰胺化反应接枝到羧基纤维素的c6位上,组成低表面能微纳结构,制备得仿生荷叶自清洁的原理的具备疏水疏油效果的功能纤维素材料。

[0061]

(4)将得到的生物质基低表面能仿生涂层材料进行涂层测试,测试采用机器涂布的方式将材料涂布于纸张、真丝、尼龙、棉布、晴纶进行试验,测试选择比较具有代表性的泵油、自来水、牛奶作为疏水疏油性能测试模拟物,对所制得的材料进行表面润湿性能测试;用画圈法测试所得的材料附着力;随后设置对应条件对本发明材料进行耐冲击性、耐高温性(100℃)、耐高低温交变性、耐油性、耐酸碱性、耐盐水性、耐盐雾性、耐紫外老化性、耐砂浆性测试。测试结果见表6。

[0062]

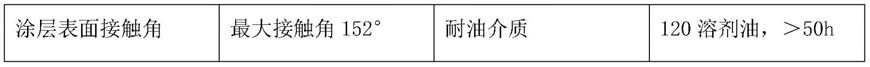

表6

[0063]

涂层表面接触角最大接触角152

°

耐油介质120溶剂油,>50h涂层表面滑动角滑动角15

°

耐酸碱性能5%酸碱溶液,>170h涂层附着力画圈法,3级以上耐盐水性饱和盐水饱和盐水,>170h涂层表面硬度铅笔硬度,≥2h耐盐雾性中性盐雾,>196h柔韧性1

‑

2mm耐紫外老化性>500h耐冲击性70kg耐砂浆性通过

耐高温性能>100℃,24小时耐高低温交变

‑

40℃—100℃

[0064]

结合实施例1

‑

6测试结果,取数据下限客观反映低表面能纤维素功能涂层材料的性能结果如下表:

[0065]

涂层表面接触角≥150

°

耐油介质120溶剂油,>48h涂层表面滑动角≤25

°

耐酸碱性能5%酸碱溶液,>168h涂层附着力画圈法,3级以上耐盐水性饱和盐水饱和盐水,>168h涂层表面硬度铅笔硬度,≥2h耐盐雾性中性盐雾,>196h柔韧性1mm耐紫外老化性>500h耐冲击性70kg耐砂浆性通过耐高温性能>100℃,24小时耐高低温交变

‑

40℃—100℃

[0066]

结果表明:本发明材料能够良好附着于测试材料表面,并具有良好的疏水性,耐冲击性、耐高温性(100℃)、耐高低温交变性、耐油性、耐酸碱性、耐盐水性、耐盐雾性、耐紫外老化性、耐砂浆性等性能优越。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1