一种石墨烯天然橡胶登山鞋底复合发泡材料及其制备方法与流程

一种石墨烯天然橡胶登山鞋底复合发泡材料及其制备方法

1.本发明是申请号为202010039700.7,申请日为2020年01月15日,名称为“石墨烯天然橡胶高分子登山鞋底复合发泡材料及其制备方法”的发明专利申请的分案申请。

技术领域

2.本发明涉及高分子复合发泡材料技术领域,具体涉及一种石墨烯天然橡胶登山鞋底复合发泡材料及其制备方法。

背景技术:

3.目前的各种鞋底大多由eva或橡胶材料制成,成本都较为可控,并且弹性,硬度 等性能都可根据需要进行调整,基本已经满足人们的要求。

4.天然橡胶是橡胶材料中物理力学性能与工艺加工性能协调性最好的品种,目前已被广泛应用于日常生活、医疗卫生、交通运输、农业、科学试验、国防等领域。随着社会的发展,人们对产品的性能提出了更高的要求,比如:橡胶发泡鞋底,传统橡胶发泡鞋底重量大、耐磨性能达不到要求,并且抗热收缩差,往往需要对其进行改性。

5.石墨烯具有优异的光学、电学、力学特性,在材料学、微纳加工、能源、生物医学和药物传递等方面具有重要的应用前景,被认为是一种未来革命性的材料。

6.但是,目前所使用的鞋底发泡材料还存在以下问题:1、耐磨性能较差,作为登山鞋底材料使用时,容易磨损,导致损坏,耐用性不好;2、经发泡后,拉伸强度大大降低,力学性能差,综合使用性能差;或者发泡程度低,不具有良好的轻便性;3、防滑效果不佳。

技术实现要素:

7.基于上述情况,本发明的目的在于提供一种石墨烯天然橡胶登山鞋底复合发泡材料及其制备方法,可有效解决以上问题。

8.为解决以上技术问题,本发明提供的技术方案是:一种石墨烯天然橡胶登山鞋底复合发泡材料,包括以下重量份的原料:天然橡胶60~70份、顺丁橡胶12~18份、三元乙丙橡胶13~17份、白炭黑4~6份、石墨烯1.6~2.0份、氧化锌1.4~1.7份、热稳定剂3~4份、交联剂1.8~2.2份、流动助剂3.5~5份、发泡剂2~2.6份。

9.优选的,所述石墨烯天然橡胶登山鞋底复合发泡材料包括以下重量份的原料:天然橡胶65份、顺丁橡胶15份、三元乙丙橡胶16份、白炭黑5份、石墨烯1.8份、氧化锌1.55份、热稳定剂3.5份、交联剂2份、流动助剂4.3份、发泡剂2.3份。

10.优选的,所述石墨烯天然橡胶登山鞋底复合发泡材料还包括以下重量份的原料:苯醚撑硅橡胶6~8份。

11.优选的,所述流动助剂为氧化聚乙烯和乙撑双硬脂酰胺的混合物。

12.优选的,所述氧化聚乙烯和乙撑双硬脂酰胺的混合物中氧化聚乙烯和乙撑双硬脂酰胺的质量之比为1:(0.25~0.32)。

13.这样的极性搭配更合理,具有多种极性,对石墨烯等组分具有更好的分散效果,还提升本发明的加工流动性,便于加工,使本发明的石墨烯天然橡胶登山鞋底复合发泡材料各部分更加均一,保证泡孔分布均匀,交联区域分布均匀,从而保证力学性能好和具有超轻性。

14.优选的,所述交联剂为甲基丙烯酸镁和硫磺的混合物。

15.优选的,所述甲基丙烯酸镁和硫磺的混合物中甲基丙烯酸镁和硫磺的质量之比为1:(1.2~1.4)。

16.上述的交联剂,可使本发明的石墨烯天然橡胶登山鞋底复合发泡材料快速交联,且交联适中,交联区域分布均匀,并与ac发泡剂相互配合,起到良好的协同作用,使本发明的石墨烯天然橡胶登山鞋底复合发泡材料各部分更加均一,保证泡孔分布均匀,交联区域分布均匀,从而保证力学性能好和具有超轻性。

17.优选的,所述热稳定剂为硬脂酸和硬脂酸锌的混合物;所述硬脂酸和硬脂酸锌的混合物中硬脂酸和硬脂酸锌的质量之比为1:(0.7~0.8)。

18.优选的,所述发泡剂为ac发泡剂。

19.本发明还提供一种所述的石墨烯天然橡胶登山鞋底复合发泡材料的制备方法,包括下列步骤:1)按重量份分别称取所述的石墨烯天然橡胶登山鞋底复合发泡材料的各原料;2)将天然橡胶送入密炼机,在温度为122~125℃的条件下进行素炼10~15min,出料,素炼完毕后的天然橡胶室温存放48h以上,备用;3)将除交联剂、发泡剂以外的原料组分倒入密炼机里进行混炼,当温度到达温度为102~107℃时进行第一次翻料;当温度到达110~112℃时进行第二次翻料,并继续混炼8~10min;4)继续升温,当温度到达122~125℃时进行第三次翻料时,将交联剂加入密炼机中继续混炼,混炼时间为3~4min;5)再将发泡剂加入密炼机中充分混炼均匀,混炼时间为6~8min,得到混合物;6)然后将所述混合物采用模压发泡或注射发泡,得到所述的石墨烯天然橡胶登山鞋底复合发泡材料。

20.本发明与现有技术相比,具有以下优点及有益效果:本发明的石墨烯天然橡胶登山鞋底复合发泡材料通过精选原料组成,并优化各原料含量,选择了适当配比的天然橡胶、顺丁橡胶、三元乙丙橡胶、苯醚撑硅橡胶、白炭黑、石墨烯、氧化锌、热稳定剂、交联剂、流动助剂份、发泡剂,原料体系中各组分分散均匀,相容性好,相互配合,起到良好的协同作用,使制得的石墨烯天然橡胶登山鞋底复合发泡材料的密度低,具有超轻性;且具有耐磨性能优异,拉伸强度高,力学性能好,耐用性好;此外,止滑系数(干式止滑和湿式止滑)高,止滑效果好。

21.本发明的石墨烯天然橡胶登山鞋底复合发泡材料的原料中,添加了适当比例的天然橡胶、顺丁橡胶、三元乙丙橡胶作为基体材料,保证了良好的力学性能和耐磨性能。

22.本发明的石墨烯天然橡胶登山鞋底复合发泡材料的原料中,添加了适当比例的白

炭黑,在本发明的石墨烯天然橡胶登山鞋底复合发泡材料的原料体系中分散均匀,与其他组分相容性也比较好,相互配合,起到良好的协同作用,大大提升了本发明的石墨烯天然橡胶登山鞋底复合发泡材料的拉伸强度(力学性能)和耐磨性能。

23.本发明的石墨烯天然橡胶登山鞋底复合发泡材料的原料中,添加了适当比例的石墨烯,在本发明的石墨烯天然橡胶登山鞋底复合发泡材料的原料体系中分散均匀,石墨烯形状规整、结构致密并以层叠状、稳固而又均匀分布的特殊结构方式稳固地存在于橡胶基料中,在本发明的石墨烯天然橡胶登山鞋底复合发泡材料的原料体系中分散均匀,与其他组分相容性也比较好,相互配合,起到良好的协同作用,能均匀分散在基体中,使本发明的石墨烯天然橡胶登山鞋底复合发泡材料拉伸强度大幅提升,保证良好的力学性能;同时提升了本发明的石墨烯天然橡胶登山鞋底复合发泡材料的耐磨性能。

24.本发明的石墨烯天然橡胶登山鞋底复合发泡材料的原料中,添加了适当比例的苯醚撑硅橡胶,在本发明的石墨烯天然橡胶登山鞋底复合发泡材料的原料体系中分散均匀,与基体材料相容性良好,相互配合,起到良好的协同作用,显著提升了本发明的石墨烯天然橡胶登山鞋底复合发泡材料的撕裂强度和拉伸强度等力学性能,也提升了耐磨性能;还可有效提升止滑效果。

25.本发明的石墨烯天然橡胶登山鞋底复合发泡材料的原料中,添加了适当比例的流动助剂,优选氧化聚乙烯和乙撑双硬脂酰胺的混合物,这样的极性搭配更合理,具有多种极性,对石墨烯等组分具有更好的分散效果,还提升本发明的加工流动性,便于加工,使本发明的石墨烯天然橡胶登山鞋底复合发泡材料各部分更加均一,保证泡孔分布均匀,交联区域分布均匀,从而保证力学性能好和具有超轻性。

26.本发明的石墨烯天然橡胶登山鞋底复合发泡材料的原料中,添加了适当比例的交联剂,优选甲基丙烯酸镁和硫磺的混合物,可使本发明的石墨烯天然橡胶登山鞋底复合发泡材料快速交联,且交联适中,交联区域分布均匀,并与ac发泡剂相互配合,起到良好的协同作用,使本发明的石墨烯天然橡胶登山鞋底复合发泡材料各部分更加均一,保证泡孔分布均匀,交联区域分布均匀,从而保证力学性能好和具有超轻性。

27.本发明的石墨烯天然橡胶登山鞋底复合发泡材料主要用做鞋底材料,其应用领域不限于鞋材领域,还可用于其他领域。

具体实施方式

28.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明的优选实施方案进行描述,但是不能理解为对本专利的限制。

29.下述实施例中所述试验方法或测试方法,如无特殊说明,均为常规方法; 所述试剂和材料,如无特殊说明,均从常规商业途径获得,或以常规方法制备。

30.实施例1:一种石墨烯天然橡胶登山鞋底复合发泡材料,包括以下重量份的原料:天然橡胶60~70份、顺丁橡胶12~18份、三元乙丙橡胶13~17份、白炭黑4~6份、石墨烯1.6~2.0份、氧化锌1.4~1.7份、热稳定剂3~4份、交联剂1.8~2.2份、流动助剂3.5~5份、发泡剂2~2.6份。

31.在本实施例中,所述石墨烯天然橡胶登山鞋底复合发泡材料包括以下重量份的原

料:天然橡胶65份、顺丁橡胶15份、三元乙丙橡胶16份、白炭黑5份、石墨烯1.8份、氧化锌1.55份、热稳定剂3.5份、交联剂2份、流动助剂4.3份、发泡剂2.3份。

32.在本实施例中,所述石墨烯天然橡胶登山鞋底复合发泡材料还包括以下重量份的原料:苯醚撑硅橡胶6~8份。

33.在本实施例中,所述流动助剂为氧化聚乙烯和乙撑双硬脂酰胺的混合物。

34.在本实施例中,所述氧化聚乙烯和乙撑双硬脂酰胺的混合物中氧化聚乙烯和乙撑双硬脂酰胺的质量之比为1:(0.25~0.32)。

35.在本实施例中,所述交联剂为甲基丙烯酸镁和硫磺的混合物。

36.在本实施例中,所述甲基丙烯酸镁和硫磺的混合物中甲基丙烯酸镁和硫磺的质量之比为1:(1.2~1.4)。

37.在本实施例中,所述热稳定剂为硬脂酸和硬脂酸锌的混合物;所述硬脂酸和硬脂酸锌的混合物中硬脂酸和硬脂酸锌的质量之比为1:(0.7~0.8)。

38.在本实施例中,所述发泡剂为ac发泡剂。

39.本实施例还提供一种所述的石墨烯天然橡胶登山鞋底复合发泡材料的制备方法,包括下列步骤:1)按重量份分别称取所述的石墨烯天然橡胶登山鞋底复合发泡材料的各原料;2)将天然橡胶送入密炼机,在温度为122~125℃的条件下进行素炼10~15min,出料,素炼完毕后的天然橡胶室温存放48h以上,备用;3)将除交联剂、发泡剂以外的原料组分倒入密炼机里进行混炼,当温度到达温度为102~107℃时进行第一次翻料;当温度到达110~112℃时进行第二次翻料,并继续混炼8~10min;4)继续升温,当温度到达122~125℃时进行第三次翻料时,将交联剂加入密炼机中继续混炼,混炼时间为3~4min;5)再将发泡剂加入密炼机中充分混炼均匀,混炼时间为6~8min,得到混合物;6)然后将所述混合物采用模压发泡或注射发泡,得到所述的石墨烯天然橡胶登山鞋底复合发泡材料。

40.实施例2:一种石墨烯天然橡胶登山鞋底复合发泡材料,包括以下重量份的原料:天然橡胶60份、顺丁橡胶12份、三元乙丙橡胶13份、白炭黑4份、石墨烯1.6份、氧化锌1.4份、热稳定剂3份、交联剂1.8份、流动助剂3.5份、发泡剂2份。

41.在本实施例中,所述石墨烯天然橡胶登山鞋底复合发泡材料还包括以下重量份的原料:苯醚撑硅橡胶6份。

42.在本实施例中,所述流动助剂为氧化聚乙烯和乙撑双硬脂酰胺的混合物。

43.在本实施例中,所述氧化聚乙烯和乙撑双硬脂酰胺的混合物中氧化聚乙烯和乙撑双硬脂酰胺的质量之比为1:0.25。

44.在本实施例中,所述交联剂为甲基丙烯酸镁和硫磺的混合物。

45.在本实施例中,所述甲基丙烯酸镁和硫磺的混合物中甲基丙烯酸镁和硫磺的质量之比为1:1.2。

46.在本实施例中,所述热稳定剂为硬脂酸和硬脂酸锌的混合物;所述硬脂酸和硬脂酸锌的混合物中硬脂酸和硬脂酸锌的质量之比为1:0.7。

47.在本实施例中,所述发泡剂为ac发泡剂。

48.在本实施例中,所述的石墨烯天然橡胶登山鞋底复合发泡材料的制备方法,包括下列步骤:1)按重量份分别称取所述的石墨烯天然橡胶登山鞋底复合发泡材料的各原料;2)将天然橡胶送入密炼机,在温度为122℃的条件下进行素炼15min,出料,素炼完毕后的天然橡胶室温存放48h以上,备用;3)将除交联剂、发泡剂以外的原料组分倒入密炼机里进行混炼,当温度到达温度为102℃时进行第一次翻料;当温度到达110℃时进行第二次翻料,并继续混炼10min;4)继续升温,当温度到达122℃时进行第三次翻料时,将交联剂加入密炼机中继续混炼,混炼时间为4min;5)再将发泡剂加入密炼机中充分混炼均匀,混炼时间为8min,得到混合物;6)然后将所述混合物采用模压发泡或注射发泡,得到所述的石墨烯天然橡胶登山鞋底复合发泡材料。

49.实施例3:一种石墨烯天然橡胶登山鞋底复合发泡材料,包括以下重量份的原料:天然橡胶70份、顺丁橡胶18份、三元乙丙橡胶17份、白炭黑6份、石墨烯2.0份、氧化锌1.7份、热稳定剂4份、交联剂2.2份、流动助剂5份、发泡剂2.6份。

50.在本实施例中,所述石墨烯天然橡胶登山鞋底复合发泡材料还包括以下重量份的原料:苯醚撑硅橡胶8份。

51.在本实施例中,所述流动助剂为氧化聚乙烯和乙撑双硬脂酰胺的混合物。

52.在本实施例中,所述氧化聚乙烯和乙撑双硬脂酰胺的混合物中氧化聚乙烯和乙撑双硬脂酰胺的质量之比为1:0.32。

53.在本实施例中,所述交联剂为甲基丙烯酸镁和硫磺的混合物。

54.在本实施例中,所述甲基丙烯酸镁和硫磺的混合物中甲基丙烯酸镁和硫磺的质量之比为1:1.4。

55.在本实施例中,所述热稳定剂为硬脂酸和硬脂酸锌的混合物;所述硬脂酸和硬脂酸锌的混合物中硬脂酸和硬脂酸锌的质量之比为1:0.8。

56.在本实施例中,所述发泡剂为ac发泡剂。

57.在本实施例中,所述的石墨烯天然橡胶登山鞋底复合发泡材料的制备方法,包括下列步骤:1)按重量份分别称取所述的石墨烯天然橡胶登山鞋底复合发泡材料的各原料;2)将天然橡胶送入密炼机,在温度为125℃的条件下进行素炼10min,出料,素炼完毕后的天然橡胶室温存放48h以上,备用;3)将除交联剂、发泡剂以外的原料组分倒入密炼机里进行混炼,当温度到达温度

为107℃时进行第一次翻料;当温度到达112℃时进行第二次翻料,并继续混炼8min;4)继续升温,当温度到达125℃时进行第三次翻料时,将交联剂加入密炼机中继续混炼,混炼时间为3min;5)再将发泡剂加入密炼机中充分混炼均匀,混炼时间为6min,得到混合物;6)然后将所述混合物采用模压发泡或注射发泡,得到所述的石墨烯天然橡胶登山鞋底复合发泡材料。

58.实施例4:一种石墨烯天然橡胶登山鞋底复合发泡材料,包括以下重量份的原料:天然橡胶65份、顺丁橡胶15份、三元乙丙橡胶16份、白炭黑5份、石墨烯1.8份、氧化锌1.55份、热稳定剂3.5份、交联剂2份、流动助剂4.3份、发泡剂2.3份。

59.在本实施例中,所述石墨烯天然橡胶登山鞋底复合发泡材料还包括以下重量份的原料:苯醚撑硅橡胶7份。

60.在本实施例中,所述流动助剂为氧化聚乙烯和乙撑双硬脂酰胺的混合物。

61.在本实施例中,所述氧化聚乙烯和乙撑双硬脂酰胺的混合物中氧化聚乙烯和乙撑双硬脂酰胺的质量之比为1:0.28。

62.在本实施例中,所述交联剂为甲基丙烯酸镁和硫磺的混合物。

63.在本实施例中,所述甲基丙烯酸镁和硫磺的混合物中甲基丙烯酸镁和硫磺的质量之比为1:1.3。

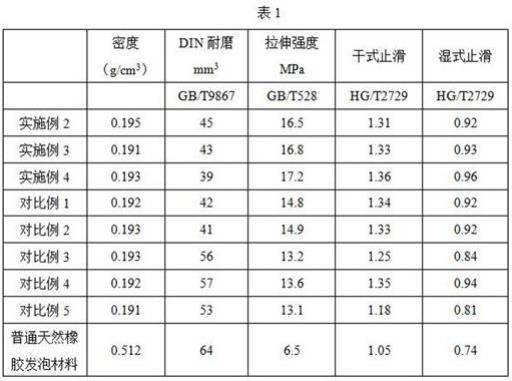

64.在本实施例中,所述热稳定剂为硬脂酸和硬脂酸锌的混合物;所述硬脂酸和硬脂酸锌的混合物中硬脂酸和硬脂酸锌的质量之比为1:0.75。

65.在本实施例中,所述发泡剂为ac发泡剂。

66.在本实施例中,所述的石墨烯天然橡胶登山鞋底复合发泡材料的制备方法,包括下列步骤:1)按重量份分别称取所述的石墨烯天然橡胶登山鞋底复合发泡材料的各原料;2)将天然橡胶送入密炼机,在温度为124℃的条件下进行素炼12min,出料,素炼完毕后的天然橡胶室温存放48h以上,备用;3)将除交联剂、发泡剂以外的原料组分倒入密炼机里进行混炼,当温度到达温度为106℃时进行第一次翻料;当温度到达111℃时进行第二次翻料,并继续混炼9min;4)继续升温,当温度到达124℃时进行第三次翻料时,将交联剂加入密炼机中继续混炼,混炼时间为3.5min;5)再将发泡剂加入密炼机中充分混炼均匀,混炼时间为7min,得到混合物;6)然后将所述混合物采用模压发泡或注射发泡,得到所述的石墨烯天然橡胶登山鞋底复合发泡材料。

67.对比例1:与实施例4的区别在于,没有顺丁橡胶,其他与实施例4相同。

68.对比例2:与实施例4的区别在于,没有三元乙丙橡胶,其他与实施例4相同。

69.对比例3:

与实施例4的区别在于,没有白炭黑,其他与实施例4相同。

70.对比例4:与实施例4的区别在于,没有石墨烯,其他与实施例4相同。

71.对比例5:与实施例4的区别在于,没有苯醚撑硅橡胶,其他与实施例4相同。

72.下面对本发明实施例2至实施例4、对比例1至对比例5得到的石墨烯天然橡胶登山鞋底复合发泡材料以及普通天然橡胶发泡材料进行性能测试,测试结果如表1所示:从上表分析可知,本发明的石墨烯天然橡胶登山鞋底复合发泡材料的密度低,具有超轻性;且具有耐磨性能优异,拉伸强度高,力学性能好,耐用性好;此外,止滑系数(干式止滑和湿式止滑)高,止滑效果好。

73.综上所述,本发明的石墨烯天然橡胶登山鞋底复合发泡材料在各方面性能上表现俱佳,具有显著地提升,可大大满足市场的需求,另外在对比下,实施例4制得的石墨烯天然橡胶登山鞋底复合发泡材料性能最优,其相应的配方用量及制备方法为最佳方案。

74.以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1