一种鱼源胶原蛋白的制备方法与流程

1.本发明属于医学生物材料技术领域,具体涉及到一种鱼源胶原蛋白的制备方法。

背景技术:

2.胶原蛋白广泛存在于无脊椎动物和脊椎动物的结缔组织(皮肤,骨骼,肌腱,韧带,巩膜等)中,主要起到结构支撑作用,是动物体内含量最丰富的功能性蛋白质,约占机体蛋白质总量的30%。由于具有良好的结构和功能,胶原蛋白已广泛应用于制药、生物医疗、健康保健、美容护理等领域。目前医用胶原材料基本来源于猪、牛、羊等陆地哺乳动物,成本昂贵且病毒传播风险高,已被各国列为高风险管理医疗制品。重组人源胶原的发展为解决胶原原料来源问题提供了新思路,但其研发、生产成本和技术壁垒高,分子量、热稳定性等关键参数也仍需优化调整。因此,寻找一种资源丰富、成本低廉、安全性风险低的胶原新来源势在必行。

3.由于胶原蛋白结构的保守性,海洋鱼源胶原蛋白核心区的氨基酸序列与陆地哺乳动物胶原蛋白高度相似,其在动物体内的分布和功能也大致相仿,这也为其部分替代陆地哺乳动物源胶原蛋白提供结构基础。每年,海洋鱼类在加工中产生上万吨废弃物(约占鱼体总重的50~70%),包括鱼鳞、鱼皮、鱼鳍、鱼骨等,而这些废弃物却是胶原蛋白良好的原材料。因此,鱼胶原来源广泛、资源丰富、价格低廉,还可同时解决水产加工废弃物的环境污染问题,具备作为新型胶原来源的工业化基础。另一方面,鱼胶原抗原性较低,不会引起明显的过敏反应,去除端肽后所得的酶法鱼胶原其抗原性进一步降低,完全满足医用材料的安全性要求,用于医疗制品的开发安全性更高。

4.鱼皮的胶原蛋白含量高,通常是生产鱼源胶原蛋白的首选。大多数鱼皮和哺乳动物皮一样,可分为表皮层和真皮层。提取胶原蛋白的工艺上,目前大多采用简单的原料清洗方式和单一的酸提取方式。该方法对原材料胶原提取有限,对部分交联程度较高的组织提取率不太理想。如专利cn10974588公开了一种鱼胶原的制备方法,其前处理仅使用水清洗鱼皮,未对鱼皮进一步处理,胶原提取率低;cn108642115公开了一种高质量可放大型鱼胶原蛋白提取纯化方法,其仅通过单一的酸提取工艺得到胶原蛋白,无法充分促进胶原溶出。鱼源胶原蛋白的提取还存在着杂质含量高、纯化效果差等问题,这是由于传统的胶原蛋白提取工艺中原料处理和纯化方式较为粗糙和单一所导致。专利cn109908395公开了一种鲨鱼皮天然医用胶原蛋白海绵制备方法,其在纯化时采用透析脱盐,耗时较长。cn104672323公开了一种鱼胶原的制备方法,其鱼皮前处理时仅通过水清洗,在得到胶原提取液后也未进行纯化,最终仅能得到粗胶原蛋白。

技术实现要素:

5.针对上述情况,本发明旨在提供一种鱼源胶原蛋白制备方法。本发明通过鱼皮处理精细化、低温超声波辅助酸提取的工艺提高胶原蛋白提取率,并通过二段超滤和柱层析纯化相结合的制备方法,有效除去料液中的大分子和小分子杂质,提升胶原蛋白纯度。本发

明所制得的高纯度胶原蛋白在医药、化妆品、食品等领域具有较高应用价值。

6.本发明涉及一种鱼源胶原蛋白的制备方法,包括以下步骤:

7.(1)将鱼皮精细化处理,清洗处理后的鱼皮并沥干;

8.(2)将处理好的鱼皮置于低于10℃的环境下,使用超声波辅助酸提取法提取该鱼皮中的胶原蛋白20

‑

30小时,优选24小时;

9.(3)在低于10℃的环境下,向步骤(2)所得的提取液中加酶进行酶解,并过滤除去固体杂质,得到粗制胶原蛋白液;

10.(4)将步骤(3)中获得的粗制胶原蛋白液经盐析、离心弃上清后重溶,配置成0.05%~0.50%浓度,优选0.10%~0.35%浓度的胶原蛋白液;

11.(5)将步骤(4)中所得的胶原蛋白液经二次纯化后冻干,得到高纯度的胶原蛋白。

12.鱼皮分为表皮层和真皮层。表皮层之下的基底膜层通常密度较高、稳定性较强,该结构会影响胶原蛋白制备过程中胶原的溶出,降低胶原蛋白提取率;部分鱼的鱼皮表皮层带有色素等杂质,真皮层含有弹性蛋白等杂蛋白,未经充分纯化会降低胶原蛋白纯度,增加胶原蛋白免疫原来源。因此,鱼源材料的前处理工艺对提高胶原蛋白提取率具有十分重要的意义,而充分的纯化工艺能够降低胶原蛋白作为生物材料的风险性。

13.步骤(1)所述的鱼皮为鳕鱼皮、三文鱼皮、鳗鱼皮、马鲛鱼皮、罗非鱼皮、金线鱼皮、带鱼皮、黄瓜鱼皮中的一种。

14.根据本发明一实施方案,所述的鱼皮精细化处理,包括鱼皮真皮侧薄膜组织的去除、鱼皮表皮层和基底膜层的去除、流动水搅拌清洗、鱼皮的切割和鱼皮脱腥脱脂。

15.根据本发明一实施方案,所述鱼皮脱腥脱脂利用脱腥脱脂剂进行处理,所述脱腥脱脂剂的浓度是1%~15%,优选3~10%,更优选6~8%,所述脱腥脱脂剂选自但不限于甲醇、乙醇、异丙醇、氢氧化钠、氢氧化钾中的一种或几种,脱腥脱脂的时间12~60h。

16.根据本发明另一实施方案,对于所述超声波辅助酸提取法,酸选自但不限于磷酸、乳酸、盐酸、乙酸、柠檬酸中的一种或几种。

17.根据本发明另一实施方案,所述超声波辅助酸提取法包括先后用两种不同超声频率的超声波辅助酸提取胶原蛋白,优选地,先使用的超声波功率为60~100w,后使用的超声波功率为80~120w。

18.根据本发明另一实施方案,所述超声波辅助酸提取法,前12小时的超声波功率为60~100w,后12小时的超声波功率为80~120w。

19.根据本发明另一实施方案,所述超声波辅助酸提取法中所述酸的浓度为0.5~5%(v/v),底物与所述酸之比为1:10~1:80(w/v)。

20.根据本发明一实施方案,所述酶解为加酶以及在不高于10℃环境下酶解胶原蛋白4~24h,所述酶选自但不限于胃蛋白酶、木瓜蛋白酶、糜蛋白酶、嗜热菌蛋白酶中的一种或几种,所述酶的浓度为0.05~0.5%(w/w)。

21.根据本发明一实施方案,所述盐析中使用的盐选自但不限于氯化钠、硫酸铵、硫酸钠、氯化镁、硫酸铝、氯化铵、硫酸镁中的一种或几种;盐浓度为5%~20%,

22.根据本发明另一实施方案,所述二次纯化包含柱层析和二段超滤。

23.根据本发明另一实施方案,所述柱层析为凝胶柱层析、亲和柱层析、疏水柱层析中的一种。

24.根据本发明另一实施方案,所述二段超滤为使用两块不同分子量的超滤膜包对胶原液进行纯化除杂。初次超滤使用小分子量的超滤膜包,收集回流液;第二次超滤使用大分子量的超滤膜包,收集过膜后的滤液。

25.根据本发明另一实施方案,所述两块超滤膜包截留分子量为10~1000kda之间,更优选为50~500kda之间。

26.发明优点

27.本发明与现有技术相比,优点在于提供一种高提取率、高纯度的鱼源胶原蛋白的制备方法。本发明通过鱼原料精细化处理,显著降低鱼原料杂质和部分组织结构的干扰,增加鱼原料在酸溶液中的比表面积,提高了胶原蛋白的溶出率和纯度;低温二段式超声波处理促进了鱼源胶原蛋白在酸溶液中的溶出,同时保持胶原的活性结构,有效提高胶原蛋白的提取率;二段超滤结合柱层析的纯化工艺有效去除了非胶原的小分子和大分子杂质,提升了胶原蛋白的纯度。本发明在充分利用鱼类副产物、提升其经济效益的同时增加了高纯度胶原蛋白产量,具有较高的应用前景。

附图说明

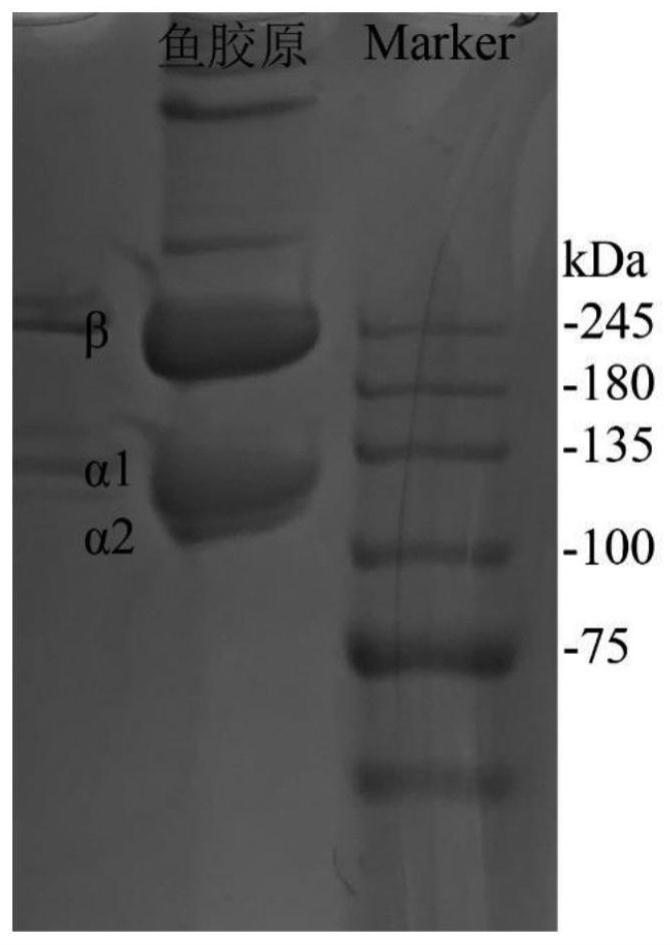

28.图1是按本发明实施例制得的胶原蛋白的sds

‑

page图。

具体实施方式

29.以下结合实施例对本发明作进一步详细描述:

30.实施例1:

31.本实施例考察在本发明的方法下,不同鱼皮精细化处理步骤对胶原蛋白含量和蛋白提取率的影响。制备方法如下,其中鱼皮选择鳕鱼皮;酸选择柠檬酸,浓度为2%;酶选择胃蛋白酶,溶液中酶浓度为0.2%;盐选择氯化钠,浓度为10%。

32.将鱼皮用精密电动切刀刮除真皮侧薄膜组织、鱼皮表皮层和基底膜层,切割成块后加入过量脱腥脱脂剂浸处理12h,处理条件如表1所示。用纯水将脱腥脱脂的鱼皮清洗至无特殊气味,加入50倍质量体积的柠檬酸。酸反应体系的前12小时用80w功率超声,后12小时用100w功率超声。胶原提取后加入胃蛋白酶酶解12小时,随后滤去固体杂质得到粗胶原液。向粗胶原液加氯化钠,搅拌至白色固体颗粒不再析出,离心除去上清,收集固体沉淀。沉淀加入柠檬酸溶解,配成浓度为0.2%的溶解液。溶解液用凝胶柱进行层析,洗脱液为纯化水,洗脱速度1ml/min,收集层析滤液。层析滤液随后先后经过50kda超滤膜包至膜外液ph稳定后,将回流液再过500kda超滤膜包,收集滤出液。滤出液经冷冻干燥,得到干品蛋白。

33.对比例1.1:本对比例考察在不使用鱼皮精细化处理步骤时的胶原蛋白含量和蛋白提取率。除了未使用鱼皮精细化处理步骤外,其余流程与实施例1相同。

34.对比例1.2:本对比例考察保留鱼皮精细化处理工艺中的真皮侧薄膜组织的去除、鱼皮表皮层和基底膜层的去除、流动水搅拌清洗以及鱼皮的切割工序,未采用脱腥脱脂剂处理时胶原蛋白含量和蛋白提取率,其余流程与实施例1相同。

35.将实施例1、对比例1.1和对比例1.2所制得的胶原蛋白用医药行业标准yy 0954

‑

2015中附录a的天狼星红染色法对胶原蛋白含量进行测定,蛋白提取率以冻干蛋白质量与经精细化处理(例如实施例1)或未经处理(例如对比例1.1)的新鲜鱼皮质量之比进行计算,

测试结果列于表1中。结果显示,相较于对比例1.1,本发明的方法(实施例1)能有效提升蛋白提取率;相较于对比例1.2,本发明的方法能提高胶原蛋白纯度。在实施例1中,选择不同的脱腥脱脂剂均具有较高的蛋白提取率,制得的胶原蛋白纯度高。

36.表1鱼皮精细化处理工艺对胶原蛋白含量和蛋白提取率的影响注:不同字母表示差异显著(p<0.05)

37.实施例2:

38.本实施例考察在本发明所述的方法下,不同超声波辅助酸提取工艺对蛋白提取率的影响。

39.制备方法如下,其中鱼皮选择三文鱼皮;脱腥脱脂剂选择氢氧化钠,浓度为7%;酸选择乙酸,浓度3%;酶选择木瓜蛋白酶,溶液中酶浓度0.3%;盐选择硫酸铵,浓度为8%。

40.将鱼皮用精密电动切刀刮除真皮侧薄膜组织、鱼皮表皮层和基底膜层,切割成块后加入过量脱腥脱脂剂浸处理48h。用纯水将脱腥脱脂的鱼皮清洗至无特殊气味,加入60倍质量体积的乙酸。酸反应体系的超声波处理条件如表2所示。胶原提取后加入木瓜蛋白酶酶解12小时,随后滤去固体杂质得到粗胶原液。向粗胶原液加硫酸铵,搅拌至白色固体颗粒不再析出,离心除去上清,收集固体沉淀。沉淀加入乙酸溶解,配成浓度为0.1%的溶解液。溶解液用离子交换柱进行层析,洗脱液为1mol/l的氯化钠,洗脱速度0.8ml/min,收集层析滤液。层析滤液随后先后经过50kda超滤膜包至膜外液ph稳定后,将回流液再过500kda超滤膜包,收集滤出液。滤出液经冷冻干燥,得到干品蛋白。

41.对比例2.1:本对比例考察在不使用超声波辅助酸提取步骤时的蛋白提取率。除去未使用超声波处理步骤外,其余流程与实施例2相同。

42.对比例2.2:本对比例考察仅在前12h使用超声波辅助酸提取步骤时的蛋白提取率。超声波处理条件如表2所示,其余流程与实施例2相同。

43.对比例2.3:本对比例考察仅在后12h使用超声波辅助酸提取步骤时的蛋白提取率。超声波处理条件如表2所示,其余流程与实施例2相同。

44.将实施例2、对比例2.1、对比例2.2和对比例2.3所制得的胶原蛋白以冻干蛋白的

质量和新鲜鱼皮质量之比计算蛋白提取率,测试结果列于表2中。结果显示,相较于对比例2.1、2.2和2.3,本发明的方法(实施例2)能有效提高蛋白提取率。在实施例2中,不同的超声波功率处理下蛋白提取率均较高。这说明本发明所述的工艺方法下,能够有效促进胶原蛋白的溶出,提高胶原蛋白产量。

45.表2超声波辅助酸提取工艺对蛋白提取率的影响表2超声波辅助酸提取工艺对蛋白提取率的影响注:不同字母表示差异显著(p<0.05)

46.实施例3:

47.本实施例考察在本发明所述的方法下,二次纯化工艺对胶原蛋白纯度的影响。

48.制备方法如下,其中鱼皮选择罗非鱼皮;脱腥脱脂剂选择异丙醇,浓度为6%;酸选择磷酸,浓度1%;酶选择糜蛋白酶,溶液中酶浓度0.5%;盐选择硫酸钠,浓度为15%。

49.将鱼皮用精密电动切刀刮除真皮侧薄膜组织、鱼皮表皮层和基底膜层,切割成块后加入过量脱腥脱脂剂浸处理60h。用纯水将脱腥脱脂的鱼皮清洗至无特殊气味,加入40倍质量体积的磷酸。酸反应体系的前12小时用90w功率超声,后12小时用100w功率超声。胶原提取后加入糜蛋白酶酶解12小时,随后滤去固体杂质得到粗胶原液。向粗胶原液加硫酸钠,搅拌至白色固体颗粒不再析出,离心除去上清,收集固体沉淀。沉淀加入磷酸溶解,配成浓度为0.3%的溶解液。溶解液用凝胶柱进行层析,洗脱条件如表3所示。将层析滤液先后经过二段超滤膜至膜外液ph稳定,超滤膜包参数如表3所示。收集滤出液冻干,得到高纯度胶原蛋白。

50.对比例3.1:本对比例考察在不使用二次纯化工艺时的胶原蛋白纯度。除去未使用二次纯化工艺外,其余流程与实施例3相同。

51.对比例3.2:本对比例考察仅使用二段超滤纯化,不使用柱层析纯化时胶原蛋白的纯度。纯化工艺如表3所示,其余流程与实施例3相同。

52.对比例3.3:本对比例考察仅使用柱层析纯化,不使用二段超滤纯化时胶原蛋白的纯度。纯化工艺如表3所示,其余流程与实施例3相同。

53.将实施例3、对比例3.1、对比例3.2和对比例3.3所制得的胶原蛋白用yy 0954

‑

2015中附录a的天狼星红染色法对胶原蛋白含量进行测定,测试结果列于表3中。结果显示,相较于对比例3.1、3.2和3.3,本发明的方法(实施例3)能有效提升胶原蛋白含量。本发明方法中,胶原蛋白在盐析后存在大量盐,这也是对比例3.1胶原蛋白纯度较低的原因。由于凝胶柱有脱盐效果,因此对比例3.3在柱层析后胶原蛋白纯度得到显著提升。非凝胶柱以外的

其他层析方式,均可能引入新的盐离子或其他非胶原成分,导致胶原蛋白纯度下降。在实施例3中,不同的超滤和柱层析条件制得的胶原蛋白含量均较高,说明本发明所述的方法下,能够有效提升胶原蛋白纯度。

54.表3二次纯化工艺对胶原蛋白含量的影响注:不同字母表示差异显著(p<0.05)

55.实施例4:

56.本实施例为本发明的实施例1的优选方案制得的胶原蛋白电泳表征。

57.制得的胶原蛋白用《中国药典》2020年版0541电泳法进行检测,检得的电泳条带如图1所示。从图1可知,胶原蛋白为典型ⅰ型胶原蛋白,电泳条带清晰干净,表明杂蛋白含量低,即胶原蛋白纯度高。

58.以上所述仅为本发明的实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1