杞香型枸杞发酵酒及其制备方法与流程

1.本发明属于果酒制备工艺领域,具体涉及一种杞香型枸杞发酵酒及其制备方法。

背景技术:

2.枸杞酒的传统加工方法有配制法、发酵酒和浸泡法,其中配制和发酵法生产的枸杞酒有利于枸杞子里面的水溶性成分充分溶出,高度酒浸泡法有利于枸杞子里面的醇溶性成分充分溶出。通过分析检测发现,枸杞干果的醇溶浸出物含量为46.7%,枸杞水提后渣子的醇溶浸出物含量为29.1%,枸杞发酵后酒脚醇溶浸出物含量10.2%,62%vol高度白酒浸泡后枸杞子醇溶浸出物含量为8%。充分说明传统枸杞酒生产方法不能让枸杞子里面的醇溶性成分充分溶出。

3.cn201911233189.8《植物发酵糯米酒及其制备方法》公开了一种植物发酵糯米酒及其制备方法:将酒饼藤、薏苡仁、绿豆等粉碎,先醇提再水提,提取液浓缩后混合米糠晒干即得植物酒曲;再将糯米蒸熟后混合植物酒曲进行固态发酵,过滤后即得糯米酒主要成分。此方法主要为固态发酵工艺,仅对植物酒曲原料进行了醇提和水提,并没有对主要原料糯米进行醇提和水提。

4.cn201510238840.6《一种新型温补枸杞酒》公开了一种新型温补枸杞酒配方及其制备方法:将枸杞子、益智仁、黄精、肉桂分别水提后制备成枸杞子提取物、益智仁提取物、黄精提取物、肉桂提取物,再按照一定比例复配即得新型温补型枸杞酒。

5.cn201310175804.0《一种枸杞鲜果全汁发酵酒及其制备方法》公开了一种枸杞鲜果全汁发酵酒及其制备方法:枸杞鲜果

→

分选、清洗

→

压榨

→

酶解

→

高温瞬时灭菌

→

冷藏

→

超滤浓缩

→

发酵

→

陈酿

→

过滤

→

灌装后即得枸杞鲜果全汁发酵酒。

6.cn201811023149.6《一种发酵枸杞渣及增香枸杞酒》公开了一种提升枸杞酒香气的枸杞酒生产方法:将鲜枸杞打浆过滤得枸杞渣,添加库特氏杆菌液发酵枸杞渣,发酵后的枸杞酒渣放入枸杞酒中,浸渍后过滤取酒即得枸杞酒。

7.目前,枸杞发酵酒和配制酒的生产工艺大多都是把枸杞破碎后带渣(或不带渣)发酵成枸杞酒或水提后混合其他药食同源物质配制成枸杞酒,这种水提和带渣(或不带渣)发酵工艺并不能让枸杞里面的醇溶物充分溶出,导致枸杞酒香味不够浓郁。

技术实现要素:

8.本发明提供一种杞香型枸杞发酵酒及其制备方法,以提升枸杞酒风味特征为出发点,有效克服现有枸杞酒生产方法存在的诸多不足。

9.本发明提出一种杞香型枸杞发酵酒的制备方法,包括如下步骤:

10.1)干枸杞用水进行水提取,固液分离,得枸杞渣和水提取液;向所得水提取液中添加果胶酶酶解,得水提液;

11.2)将步骤1)所得枸杞渣,制干、去籽、粉碎后,用食用酒精进行醇提取,所得醇提取液过滤,浓缩,得醇提浓缩液;

12.3)将步骤1)所得水提液、步骤2)所得醇提浓缩液混合,调整混合液成分,接种发酵,固液分离,陈酿,过滤,灭菌,得杞香型枸杞发酵酒。

13.进一步地,步骤1)中,干枸杞与水的质量比为1:5-1:10;

14.所述水提取的温度为70℃-75℃;水提取的次数为3次,每次水提取的时间为40分钟;

15.所述果胶酶的添加量为100ppm-150ppm;

16.所述酶解的温度为0-60℃。

17.进一步地,步骤2)中,所述制干为真空干燥;

18.食用酒精与枸杞渣的质量比为1:3-1:6;

19.所述醇提取为浸渍1h后热回流提取2h;

20.所述浓缩为蒸馏浓缩,浓缩至初始体积的1/3-1/6。

21.进一步地,步骤3)中,醇提浓缩液与水提液的质量比为1:25-1:100;

22.调整混合液成分具体为:添加150g/l-250g/l白砂糖;添加或不添加80ppm-100ppm焦亚硫酸钾。

23.进一步地,步骤3)中,接种发酵具体为:先添加0.1g/l-0.4g/l安琪非酿酵母,发酵24h后,再添加0.1g/l-0.4g/l酿酒酵母进行酒精发酵,发酵的温度为15℃-22℃,发酵终止的酒度为12%vol-18%vol。

24.进一步地,还包括步骤41):将步骤3)所得杞香型枸杞发酵酒进行第一蒸馏,所得第一蒸馏酒、步骤2)所得醇提浓缩液、纯净水混合,陈酿,过滤,得杞香型枸杞调配酒。

25.进一步地,步骤41)中,所述第一蒸馏采用紫铜蒸馏器进行蒸馏,第一蒸馏后,去除酒头、酒尾后,得中间段酒度为64%vol-68%vol的第一蒸馏酒;

26.第一蒸馏酒与醇提浓缩液的质量比为20:1-200:1,纯净水添加至混合物的酒度为38%vol-52%vol。

27.进一步地,还包括步骤42):将步骤3)所得杞香型枸杞发酵酒进行第二蒸馏,所得第二蒸馏酒、步骤2)所得醇提浓缩液混合后进行第三蒸馏,所得第三蒸馏酒陈酿,得杞香型枸杞蒸馏酒。

28.进一步地,步骤42)中,所述第二蒸馏采用紫铜蒸馏器进行蒸馏;

29.第二蒸馏酒与步骤2)所得醇提浓缩液的体积比为1%-10%:1;

30.第三蒸馏后,去除酒头、酒尾后,得中间段酒度为64%vol-68%vol的第三蒸馏酒。

31.本发明还提出上述任一项所述制备方法制备得到的杞香型枸杞发酵酒或上述任一项所述制备方法制备得到的杞香型枸杞调配酒或上述任一项所述制备方法制备得到的杞香型枸杞蒸馏酒。

32.本发明具有以下优势:

33.本发明提出的杞香型枸杞发酵酒的制备方法,通过对枸杞采用水提、醇提两种溶剂处理,让其水溶物、醇溶物充分溶出,提升了酒体的干浸出物,更有利于枸杞发酵酒原料香的生成。此外,接种发酵环节,通过非酿酵母和酿酒酵母的协同应用,更有利于发酵香气的生成,提升了枸杞发酵酒饱满度,赋予其明显风味特征。所得杞香型枸杞发酵酒香气更浓郁、口感更饱满,营养更丰富。

34.本发明提出的杞香型枸杞调配酒的制备方法,提升了杞香型枸杞调配酒风味感官

特征。以枸杞蒸馏酒为基酒,添加枸杞醇提物后,加入纯净水降低酒度至38%vol-52%vol。所得枸杞调配酒随着酒度的升高呈现出乳浊的亮黄色至清亮的淡红色的变化,主要是醇溶性的玉米黄素、枸杞红素等在不同酒度呈现的感官特征。香味特征物质主要来自枸杞蒸馏酒陈酿香和醇提物的原料香,使得枸杞调配酒风味感官特征与众不同,别具一格。

35.本发明提出的杞香型枸杞蒸馏酒的制备方法,赋予了杞香型枸杞蒸馏酒发酵香和原料香。采用添加枸杞醇提物和非酿酵母发酵完的酒为基酒,在一次蒸馏完后,混入枸杞醇提物进行二次蒸馏,最后得中间段酒度64%vol-68%vol杞香型枸杞蒸馏酒,从而使得枸杞蒸馏酒不仅具有发酵酒挥发性香气物质,而且具有枸杞原料醇提物的醛酮类化合物、醇类化合物、酯类化合物等挥发性香气成分,所得杞香型枸杞蒸馏酒枸杞风格特征更加突出。

具体实施方式

36.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

37.枸杞酒的香气成分主要来自原料香、发酵香、陈酿香,枸杞原料的香气物质主要有酯类化合物、醛酮类化合物、羧酸类化合物、醇类化合物,其中,部分醛酮类化合物、醇类化合物、酯类化合物不完全溶于水,常规的水提工艺和带渣发酵工艺并不能将其充分溶于酒体中。

38.本发明一实施例提出一种杞香型枸杞发酵酒制备方法,包括如下步骤:

39.1)干枸杞用水进行水提取,固液分离,得枸杞渣和水提取液;向所得水提取液中添加果胶酶酶解,得水提液;

40.2)将步骤1)所得枸杞渣,制干、去籽、粉碎后,用食用酒精进行醇提取,所得醇提取液过滤,浓缩,得醇提浓缩液;

41.3)将步骤1)所得水提液、步骤2)所得醇提浓缩液混合,调整混合液成分,接种发酵,固液分离,陈酿,过滤,灭菌,得杞香型枸杞发酵酒。

42.本发明实施例提出的杞香型枸杞发酵酒的制备方法,通过对枸杞采用水提、醇提两种溶剂处理,让其水溶物、醇溶物充分溶出,提升了酒体的干浸出物,更有利于枸杞发酵酒原料香的生成。此外,接种发酵环节,通过非酿酵母和酿酒酵母的协同应用,更有利于发酵香气的生成,提升了枸杞发酵酒饱满度,赋予其明显风味特征。所得杞香型枸杞发酵酒香气更浓郁、口感更饱满,营养更丰富。

43.本发明一实施例中,步骤1)中,干枸杞与水的质量比为1:5-1:10。

44.进一步地,步骤1)中,所述水提取的温度为70℃-75℃;水提取的次数为3次,每次水提取的时间为40分钟。

45.进一步地,步骤1)中,所述果胶酶的添加量为100ppm-150ppm。需要指出,ppm具体是指mg/l。

46.进一步地,步骤1)中,所述酶解的温度为0-60℃。

47.本发明一实施例中,步骤2)中,所述制干为真空干燥。

48.进一步地,步骤2)中,食用酒精与枸杞渣的质量比为1:3-1:6。

49.进一步地,步骤2)中,食用酒精的体积浓度为95%。

50.进一步地,步骤2)中,所述醇提取为浸渍1h后热回流提取2h。

51.进一步地,步骤2)中,所述过滤的孔径为0.45μm。

52.进一步地,步骤2)中,所述浓缩为蒸馏浓缩,浓缩至初始体积的1/3-1/6。

53.本发明一实施例中,步骤3)中,醇提浓缩液与水提液的质量比为1:25-1:100。

54.进一步地,步骤3)中,调整混合液成分具体为:添加150g/l-250g/l白砂糖;添加或不添加80ppm-100ppm焦亚硫酸钾。

55.进一步地,步骤3)中,接种发酵具体为:先添加0.1g/l-0.4g/l安琪非酿酵母,发酵24h后,再添加0.1g/l-0.4g/l酿酒酵母进行酒精发酵。发酵的温度为15℃-22℃。需要指出,两次发酵的温度15℃-22℃。发酵终止的酒度为12%vol-18%vol。

56.本发明一实施例中,还包括步骤41):将步骤3)所得杞香型枸杞发酵酒进行第一蒸馏,所得第一蒸馏酒、步骤2)所得醇提浓缩液、纯净水混合,陈酿,过滤,得杞香型枸杞调配酒。

57.进一步地,步骤41)中,所述第一蒸馏采用紫铜蒸馏器进行蒸馏,第一蒸馏后,去除酒头、酒尾后,得中间段酒度为64%vol-68%vol的第一蒸馏酒。

58.进一步地,步骤41)中,第一蒸馏酒与醇提浓缩液的质量比为20:1-200:1,纯净水添加至混合物的酒度为38%vol-52%vol。

59.本发明一实施例中,还包括步骤42):将步骤3)所得杞香型枸杞发酵酒进行第二蒸馏,所得第二蒸馏酒、步骤2)所得醇提浓缩液混合后进行第三蒸馏,所得第三蒸馏酒陈酿,得杞香型枸杞蒸馏酒。

60.进一步地,步骤42)中,所述第二蒸馏采用紫铜蒸馏器进行蒸馏。

61.进一步地,步骤42)中,第二蒸馏酒与步骤2)所得醇提浓缩液的体积比为1%-10%:1。

62.进一步地,步骤42)中,第三蒸馏后,去除酒头、酒尾后,得中间段酒度为64%vol-68%vol的第三蒸馏酒。即所述陈酿为对中间段酒度为64%vol-68%vol的第三蒸馏酒进行陈酿。

63.本发明一实施例还提出上述任一制备方法制备得到的杞香型枸杞发酵酒。

64.本发明一实施例还提出上述任一制备方法制备得到的杞香型枸杞调配酒。

65.本发明一实施例还提出上述任一制备方法制备得到的杞香型枸杞蒸馏酒。

66.下面将结合实施例详细阐述本发明。

67.实施例1杞香型枸杞发酵酒的制备

68.(1)称取100kg干果枸杞入提取罐,再加入700kg纯净水,升温至73℃开始计时,每隔十分钟打循环一次,保温40min后将提取液抽取至酶解罐中;再向提取罐加入700kg纯净水,升温至73℃开始计时,每隔十分钟打循环一次,保温40min后将提取液抽取至酶解罐中,同上操作总共提取三次,得水提液;提取分离所得枸杞渣备用;

69.(2)将水提液通过液位计计量为1850l提取液,待温度降至60℃时,添加185g果胶酶,开始酶解;

70.(3)将步骤(1)所得枸杞渣用真空干燥机加热烘干,再用筛网将枸杞籽去除掉后,用粉碎机破碎称取质量为55kg,加入回流提取罐,再加入220kg95%vol食用酒精,浸渍1h后回流提取2h,醇提液经0.45μm膜过滤机过滤后泵至浓缩罐,通过液位计计量为200l,蒸馏浓

缩至50l,得醇提浓缩液;

71.(4)将水提液、醇提浓缩液混入发酵罐,通过液位计计量为1900l,测定糖度为52g/l,酒度为2.5%vol;添加160g焦亚硫酸钾,288.8kg白砂糖,打循环10分钟;

72.(5)活化190g安琪非酿酵母,投入混合液后打循环一次,发酵24小时后,再活化285g酿酒酵母,投入发酵液打循环一次,待发酵液有明显气泡产生时,控温至15-22℃,每天打循环1-2次;每两天测定一次酒度和糖度,待酒度大于12%vol、残糖<4g/l时,测定酒度为12.8%vol,终止发酵;

73.(6)所得发酵液固液分离后,转入陈酿罐低温陈酿,按照2g/l添加皂土下胶后,经过滤、灭菌、包装即为杞香型枸杞发酵酒。

74.对比例1普通枸杞发酵酒的制备

75.与实施例1反应步骤基本相同,不同之处在于,未对枸杞渣进行醇提,也未将醇提浓缩液进行发酵。具体为:

76.(1)称取100kg干果枸杞入提取罐,再加入700kg纯净水,升温至73℃开始计时,每隔十分钟打循环一次,保温40min后将提取液抽取至酶解罐中;再向提取罐加入700kg纯净水,升温至73℃开始计时,每隔十分钟打循环一次,保温40min后将提取液抽取至酶解罐中,同上操作总共提取三次,得水提液;

77.(2)将水提液通过液位计计量为1850l提取液,待温度降至60℃时,添加185g果胶酶,开始酶解;

78.(3)将水提液泵入发酵罐,通过液位计计量为1850l,测定糖度为52g/l,添加162g焦亚硫酸钾,360kg白砂糖,打循环10分钟;

79.(4)活化185g安琪非酿酵母,投入混合液后打循环一次,发酵24小时后,再活化277g酿酒酵母,投入发酵液打循环一次,待发酵液有明显气泡产生时,控温至15-22℃,每天打循环1-2次;每两天测定一次酒度和糖度,待酒度大于12%vol、残糖<4g/l时,测定酒度为12.8%vol,终止发酵;

80.(5)所得发酵液固液分离后,转入陈酿罐低温陈酿,按照2g/l添加皂土下胶后,经过滤、灭菌、包装即为枸杞发酵酒。

81.试验例1枸杞发酵酒成分分析

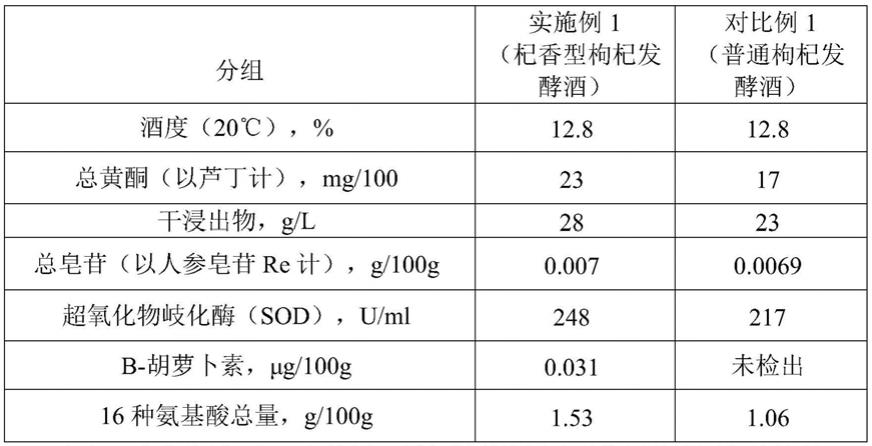

82.对实施例1和对比例1制备得到的枸杞蒸馏酒,进行成分含量测定,比较不同处理方式对发酵酒成分含量的影响,结果见表1。

83.表1不同处理方式对枸杞发酵酒成分含量的影响

[0084][0085]

由表1成分分析可知,实施例1制备得到的杞香型枸杞发酵酒在总黄酮、干浸出物、总超氧化物岐化酶、16种氨基酸总量方面明显高于对比例1制备的枸杞发酵酒。此外,实施例1中β-胡萝卜素含量为0.031μg/100g,而对比例1中制备的枸杞发酵酒未检出β-胡萝卜素。这主要得益于实施例1在发酵过程中回填了枸杞醇提物,增加了发酵底物种类和数量,不仅提高了枸杞发酵酒风格特征物质而且通过酵母代谢产生了更多枸杞酒香味物质。综上所述,实施例1相比对比例1枸杞发酵酒中含有较多的枸杞特征物质和发酵香气物质。

[0086]

实施例2杞香型枸杞调配酒的制备

[0087]

(1)称取200kg干果枸杞入提取罐,再加入1800kg纯净水,升温至73℃开始计时,每隔十分钟打循环一次,保温40min后将提取液抽取至酶解罐中;再向提取罐加入1800kg纯净水,升温至73℃开始计时,每隔十分钟打循环一次,保温40min后将提取液抽取至酶解罐中,同上操作总共提取三次,得水提液;提取分离所得枸杞渣备用;

[0088]

(2)将水提液,通过液位计计量为5100l提取液,待温度降至60℃时,添加510g果胶酶,开始酶解;

[0089]

(3)将步骤(1)提取所得枸杞渣用真空干燥机加热烘干,再用筛网将枸杞籽去除掉后,用粉碎机破碎称取质量为108kg,加入回流提取罐,再加入432kg95%vol食用酒精,浸渍1h后回流提取2h,醇提液经0.45μm膜过滤机过滤后泵至浓缩罐,通过液位计计量为400l,蒸馏浓缩至100l,得醇提浓缩液;

[0090]

(4)将5100l水提液、80l醇提浓缩液混入发酵罐,通过液位计计量为5180l,测定糖度为42g/l,酒度为1.4%vol;添加1053kg白砂糖,打循环10分钟;

[0091]

(5)活化777g安琪非酿酵母,投入混合液后打循环一次,发酵24小时后,再活化1000g酿酒酵母,投入发酵液打循环一次,待发酵液有明显气泡产生时,控温至15-22℃,每天打循环1-2次;每两天测定一次酒度和糖度,待残糖<4g/l时,测定酒度为14.7%vol,终止发酵;所得发酵液固液分离后,转入陈酿罐低温陈酿,按照2g/l添加皂土下胶,过滤后通过液位计计量为6050l,得枸杞发酵酒;

[0092]

(6)分批次将枸杞发酵酒转入1吨紫铜蒸馏器进行一次蒸馏,得3000l酒度29%vol一次蒸馏酒,再将一次蒸馏酒转入紫铜蒸馏器进行二次蒸馏,掐去酒度>70%vol的蒸馏酒头和酒度<60%vol的蒸馏酒尾,得800l酒度为66%vol的枸杞蒸馏酒;

[0093]

(7)将800l枸杞蒸馏酒与步骤(3)中20l醇提浓缩液混合测定酒度为66.6℃,陈酿90天后,添加393.6l纯净水,调整酒度为45%vol,过滤后即得杞香型枸杞调配酒。

[0094]

对比例2普通枸杞调配酒的制备

[0095]

与实施例2反应步骤基本相同,不同之处在于,未对枸杞渣进行醇提,枸杞发酵制备过程中也未添加醇提浓缩液,枸杞调配酒调配过程中未添加醇提浓缩液。具体为:

[0096]

(1)称取200kg干果枸杞入提取罐,再加入1800kg纯净水,升温至73℃开始计时,每隔十分钟打循环一次,保温40min后将提取液抽取至酶解罐中;再向提取罐加入1800kg纯净水,升温至73℃开始计时,每隔十分钟打循环一次,保温40min后将提取液抽取至酶解罐中,同上操作总共提取三次,得水提液;

[0097]

(2)将三次提取液搅拌均匀,通过液位计计量为5100l提取液,待温度降至60℃时,添加510g果胶酶,开始酶解;

[0098]

(3)将5100l水提液泵入发酵罐,测定糖度为42g/l,添加1239kg白砂糖,打循环10分钟;

[0099]

(4)活化770g安琪非酿酵母,投入混合液后打循环一次,发酵24小时后,再活化1000g酿酒酵母,投入发酵液打循环一次,待发酵液有明显气泡产生时,控温至15-22℃,每天打循环1-2次;每两天测定一次酒度和糖度,待残糖<4g/l时,测定酒度为14.8%vol,终止发酵;所得发酵液固液分离后,转入陈酿罐低温陈酿,按照2g/l添加皂土下胶,过滤后通过液位计计量为5950l,得枸杞发酵酒;

[0100]

(5)分批次将枸杞发酵酒转入1吨紫铜蒸馏器进行一次蒸馏,得3000l酒度29%vol一次蒸馏酒,再将一次蒸馏酒转入紫铜蒸馏器进行二次蒸馏,掐去酒度>70%vol的蒸馏酒头和酒度<60%vol的蒸馏酒尾,得750l酒度66%vol枸杞蒸馏酒备用;

[0101]

(6)将750l枸杞蒸馏酒陈酿90天后,添350l纯净水,调整酒度为45%vol,过滤后即得枸杞调配酒。

[0102]

试验例2枸杞调配酒成分分析

[0103]

对实施例2和对比例2制备得到的杞香型枸杞调配酒,进行成分含量测定,比较不同处理方式对调配酒成分含量的影响,结果见表2。

[0104]

表2不同处理方式对枸杞调配酒成分含量的影响

[0105][0106]

由表2成分分析可知,实施例2制备得到的杞香型枸杞调配酒总黄酮含量达到4.2mg/100ml而对比例2中未检出;非酒精挥发物总量实施例2明显高于对比例2制备的枸杞蒸馏酒;感官方面实施例2呈现亮黄色相比对比例2更具有枸杞风格特征。这主要得益于实施例2在发酵过程中回填了枸杞醇提物,更加有利于发酵香气的产生;此外在调配工序中添

加了枸杞醇提物,更加有利于枸杞原料里面醇溶类、其他类化合物的保留。综上所述,实施例2相比对比例2枸杞调配酒更具枸杞风格特征,含有更多的枸杞风味物质。

[0107]

实施例3杞香型枸杞蒸馏酒的制备

[0108]

(1)称取150kg干果枸杞入提取罐,再加入750kg纯净水,升温至73℃开始计时,每隔十分钟打循环一次,保温40min后将提取液抽取至酶解罐中;再向提取罐加入750kg纯净水,升温至73℃开始计时,每隔十分钟打循环一次,保温40min后将提取液抽取至酶解罐中,同上操作总共提取三次,得水提液;提取分离所得枸杞渣备用;

[0109]

(2)将三次提取液搅拌均匀,通过液位计计量为2000l提取液,待温度降至60℃时,添加200g果胶酶,开始酶解;

[0110]

(3)将步骤(1)所得枸杞渣用真空干燥机加热烘干,再用筛网将枸杞籽去除掉后,用粉碎机破碎称取质量为96kg,加入回流提取罐,再加入288kg 95%vol食用酒精,浸渍1h后回流提取2h,醇提液经0.45μm膜过滤机过滤后泵至浓缩罐,通过液位计计量为236l,蒸馏浓缩至76l,得醇提浓缩液;

[0111]

(4)将2000l水提液、38l醇提浓缩液混入发酵罐,通过液位计计量为2038l,测定糖度为82g/l,酒度为1.7%vol;添加350kg白砂糖,打循环10分钟;

[0112]

(5)活化400g安琪非酿酵母,投入混合液后打循环一次,发酵24小时后,再活化1000g酿酒酵母,投入发酵液打循环一次,待发酵液有明显气泡产生时,控温至15-22℃,每天打循环1-2次;每两天测定一次酒度和糖度,待残糖<4g/l时,测定酒度为14.9%vol,终止发酵;所得发酵液固液分离后,转入陈酿罐低温陈酿,按照2g/l添加皂土下胶,过滤后通过液位计计量为2300l,得枸杞发酵酒;

[0113]

(6)分批次将枸杞发酵酒转入1吨紫铜蒸馏器进行一次蒸馏,得1150l酒度29%vol一次蒸馏酒,再将一次蒸馏酒与步骤(3)中38l醇提浓缩液混合后转入紫铜蒸馏器进行二次蒸馏,掐去酒度>70%vol的蒸馏酒头和酒度<60%vol的蒸馏酒尾,得300l酒度为66%vol的杞香型枸杞蒸馏酒。

[0114]

对比例3普通枸杞蒸馏酒的制备

[0115]

与实施例3反应步骤基本相同,不同之处在于,未对枸杞渣进行醇提,枸杞发酵制备过程中也未添加醇提浓缩液,枸杞蒸馏酒二次蒸馏过程中未添加醇提浓缩液。具体为:

[0116]

(1)称取150kg干果枸杞入提取罐,再加入750kg纯净水,升温至73℃开始计时,每隔十分钟打循环一次,保温40min后将提取液抽取至酶解罐中;再向提取罐加入750kg纯净水,升温至73℃开始计时,每隔十分钟打循环一次,保温40min后将提取液抽取至酶解罐中,同上操作总共提取三次,得水提液;

[0117]

(2)将三次提取液搅拌均匀,通过液位计计量为2000l提取液,待温度降至60℃时,添加200g果胶酶,开始酶解;

[0118]

(3)将2000l水提液泵入发酵罐,测定糖度为82g/l;添加406kg白砂糖,打循环10分钟;

[0119]

(5)活化400g安琪非酿酵母,投入混合液后打循环一次,发酵24小时后,再活化1000g酿酒酵母,投入发酵液打循环一次,待发酵液有明显气泡产生时,控温至15-22℃,每天打循环1-2次;每两天测定一次酒度和糖度,待残糖<4g/l时,测定酒度为14.9%vol,终止发酵;所得发酵液固液分离后,转入陈酿罐低温陈酿,按照2g/l添加皂土下胶,过滤后通

过液位计计量为2250l备用;

[0120]

(6)分批次将枸杞发酵酒转入1吨紫铜蒸馏器进行蒸馏,经过两次蒸馏,掐去酒度>70%vol的蒸馏酒头和酒度<60%vol的蒸馏酒尾,得280l酒度66%vol枸杞蒸馏酒。

[0121]

试验例3枸杞蒸馏酒成分分析

[0122]

对实施例3和对比例3制备得到的枸杞蒸馏酒,进行成分含量测定,比较不同处理方式对蒸馏酒成分含量的影响,结果见表3。

[0123]

表3不同处理方式对枸杞蒸馏酒成分含量的影响

[0124][0125]

由表3成分分析可知,实施例3制备得到的杞香型枸杞蒸馏酒总酯略高于对比例3制备的枸杞蒸馏酒,非酒精挥发物总量实施例3明显高于对比例3制备的枸杞蒸馏酒。这主要得益于实施例3在发酵过程中回填了枸杞醇提物,更加有利于发酵香气的产生;此外在一次蒸馏完添加了枸杞醇提物进行二次蒸馏,更加有利于枸杞原料里面醇溶类、其他类挥发物的保留。综上所述,实施例3相比对比例3枸杞蒸馏酒中含有较多的发酵香、原料香。

[0126]

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1