一种高热焓值的柔性相变材料组合物成形体及其生产装置的制作方法

1.本发明属于复合材料领域,具体涉及一种高热焓值的柔性的相变材料组合物成形体及其生产装置。

背景技术:

2.随着电子工业进入微型化、集成化,高功率高热流密度的电子元器件被大规模使用。尤其是近年来发展起来的5g技术、柔性显示器、可折叠手机、可穿戴电子产品以及航天领域可展开装置等,对热管理材料提出了更高的要求。电子设备的温度过高将极大影响元器件的使用寿命和工作效率。更有甚者,还可能引发安全事故。如何在狭小、紧密空间和复杂应用场景下,实现对热量的有效管理,对新材料提出了轻薄、柔韧等新要求。利用相变储能材料达到保持周围环境温度相对恒定,可以实现一定空间内的热管理,实现双向温度调节,从而在温度振荡环境中反复循环使用。然而,固-液相变材料在实际应用中发生相变,常常发生材料泄漏、相分离或与其他材料发生作用等。

3.对固液相变材料进行微胶囊化是解决上述问题的有效途径,公开号为cn104001458b的中国发明专利公开了利用多孔材料,如石墨,先将可膨胀石墨经处理形成蠕虫状多孔石墨,然后再利用吸附法向多孔材料中添加相变材料,得到了多孔材料封装的相变微胶囊。另有文献“preparation of pcm microcapsules by using oil absorbable polymer particles.colloids and surface a:physicochem.eng.aspects.2007;31:41-47”中报道了利用高吸油树脂为骨架,吸附十五烷作为相变材料的方法,再以甲基丙烯酸甲酯为壳材单体,得到了粒径为650-760微米的相变微胶囊。上述两种方法虽然新颖,但适用相变材料的局限性较大,且由于树脂骨架的用量较大,相变微胶囊的蓄热能力下降比较严重。同时面对应用于电子产品热管理的双85测试(即相对湿度85%,温度85℃,长达数百小时的老化处理),上述现有技术的相变材料泄漏、损失十分严重,不符合热管理产品要求。

4.公开号为cn110330945a的中国发明专利公开了一种水性微胶囊薄膜。该薄膜制备工艺中使用了高焓值的相变微胶囊,同时引入了高导热碳材料,薄膜的储热性能优异。但微胶囊的制备往往是个复杂的工艺控制,稍有控制不当,马上就会导致微胶囊结构被破坏。导致粒径过大,不够均一等问题。进而进一步导致微胶囊与成形体基体之间的相容性。此外,还需考虑微胶囊的导热性能,不得不额外加入高导热材料。这些都会导致热焓值的下降。

5.现有技术的另一个重大挑战是成形体的柔韧性,是否可折叠,是否可弯折。公开号为cn112512279a的中国发明专利提出一种超薄柔性碳质均热片,利用柔性碳质膜(碳纳米管)构成真空腔体,对相变材料进行了吸附。由于使用了大量碳纳米管,所得产品的柔韧性出色,但吸附法的相变材料负载量有限,焓值较低。因此,现有技术对于同时获得高焓值和柔性的相变材料组合物,需求迫切。

技术实现要素:

6.为解决上述背景技术中提到的不足,本发明的目的在于提供一种高热焓值的柔性

相变材料组合物成形体及其生产装置,通过碳纳米管包裹相变材料形成微结构,微结构中碳纳米管形成导热通路,树脂作为成形体的补强结构,获得了高焓值和柔性的相变材料组合物。

7.本发明的目的可以通过以下技术方案实现:

8.一种高热焓值的柔性相变材料组合物成形体,所述成形体为碳纳米管包裹相变材料的微结构,所述形成体原料包括:相变材料、碳纳米管、乳化剂和树脂,其制备方法包括以下步骤:

9.a、将相变材料加热到熔点之上,使其熔化;

10.b、将改性碳纳米管、乳化剂加入到上述熔化的相变材料中,搅拌使其分散均匀得到分散液a;

11.c、将体系温度降至略高于熔点,将水滴加到a中,待体系发生相反转,得到o/w乳液b;

12.d、向乳液b中加入树脂,烘干水分,使树脂固化,得到柔性相变材料组合物成形体。

13.进一步优选地,相变材料为碳原子数6-50个的正构烷烃及其醇类、酯类、羧酸类衍生物。

14.进一步优选地,碳纳米管包括碳原子数6-50个的烃基改性碳纳米管和羧基改性碳纳米管,所述碳纳米管的管径为5-60nm,长度为2-50μm。

15.进一步优选地,乳化剂选自聚乙烯-马来酸酐共聚物或其水解盐、聚苯乙烯-马来酸酐共聚物或其水解盐、环氧树脂和聚乙二醇的嵌段共聚物、十二烷基硫酸钠、十二烷基苯磺酸钠、脂肪醇聚氧乙烯醚、烷基酚聚氧乙烯醚、脂肪醇醇聚氧丙烯醚、甘油单脂肪酸酯、聚氧乙烯失水山梨醇脂肪酸酯、失水山梨醇脂肪酸酯、脂肪酸季戊四醇酯中的至少一种或其组合物。

16.进一步优选地,树脂为粒径d50小于等于200nm的硅改性聚氨酯的水分散树脂。

17.进一步优选地,改性碳纳米管用量为最终成形体的质量分数占比0.01-5.0%,所述乳化剂用量不超过最终成形体的质量分数占比2.5%,所述相变材料在所述乳液b的质量分数占比为5.0-30.0%。

18.进一步优选地,步骤c中o/w乳液b的液滴结构为改性碳纳米管处于油水界面,碳纳米管在油水界面形成连续缠绕结构,将油相包裹。

19.一种高热焓值的柔性相变材料组合物成形体生产装置,包括底座,底座底部固定安装支撑腿,底座顶部中间设有混合桶,混合桶底部与底座转动连接,混合桶外壁下端固定齿环,混合桶通过齿环与第一电机的输出轴啮合,第一电机固定安装在底座底部,混合桶上方设有桶盖,桶盖底部一侧通过对称设置的液压杆与底座固定,液压杆底部通过管道与液压缸连接,液压缸固定安装在底座底部。

20.进一步优选地,混合桶内壁固定安装固定若干呈环形阵列设置的c形管,c形管内部贯穿设有换热管道,混合桶侧壁内部设有夹层,换热管道与夹层相连通,混合桶底部中间设有换热液进液管,换热液进液管贯穿底座,换热液进液管上端通过管道与夹层相连通,换热液进液管下端固定安装旋转接头。

21.进一步优选地,桶盖底部对应混合桶上端敞口处设有密封环,密封环顶部与桶盖转动连接,密封环底部固定安装环形垫片;

22.桶盖底部中间固定安装回流管,回流管下端为敞口,回流管上端侧壁开设有回流口,回流管内贯穿设有搅拌轴,回流管内部的搅拌轴表面固定安装涡轮,搅拌轴下端伸出回流管的部分表面固定安装搅拌杆,搅拌轴上端与第二电机的输出轴连接;

23.桶盖表面一侧开设有加料口,桶盖表面另一侧贯穿设有加水管,加水管底部固定锥形滴头。

24.本发明的有益效果:

25.本发明提供一种高热焓值的柔性相变材料组合物成形体,针对目前微胶囊制备繁琐,控制难度大等缺陷,提出以导热材料本身作为相变材料的承载物,同时将胶囊制备和成形体制备一步完成的技术方案,简化了工艺;由于碳纳米管兼具有类似微胶囊壳材的固定支撑作用,和优异的导热性,在包用量相同和使用相同相变材料的情况下,本发明方案可有效绕过繁琐的微胶囊制备,提高应用材料的储热效率。

26.本发明采用了改性碳纳米管作为pickering界面稳定剂,同时采用了相反转法,与传统乳化方法如高剪切乳化,超声乳化等相比,相反转法更加经济节能,无需高速搅拌,无需超声等高能耗装置,同时也减少了噪声。通过调节本发明方案的工艺参数可以得到不同微观形貌的三维立体网络,本发明在微观形貌控制工艺方面进行了有益的尝试,并且所得各类成形体在经过高温处理,尤其是双85测试后,热损失低于5%。

27.本发明高热焓值的柔性相变材料组合物成形体适于大规模生产,有利于市场推广,广泛用于电子器件热管理、纺织品、鞋类、医用产品、面膜、化妆品、仓储和运输、容器和包装物、建筑材料。

附图说明

28.下面结合附图对本发明作进一步的说明。

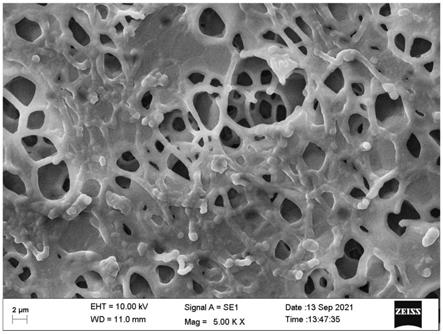

29.图1为实施例1所得柔性相变材料组合物薄膜成形体的sem照片。

30.图2为实施例1所得柔性相变材料组合物薄膜成形体的dsc曲线。

31.图3为实施例1所得柔性相变材料组合物薄膜成形体经过500小时双85测试后的dsc曲线。

32.图4为实施例2所得柔性相变材料组合物薄块状成形体的sem照片。

33.图5为实施例2所得柔性相变材料组合物薄块状成形体的dsc曲线。

34.图6为实施例2所得柔性相变材料组合物薄块状成形体经过500小时双85测试后的dsc曲线。

35.图7为实施例3所得柔性相变材料线状成形体侧切层的扫描电子显微镜sem照片。

36.图8为实施例3所得柔性相变材料组合物线状成形体的dsc曲线。

37.图9为实施例3所得柔性相变材料组合物线状成形体经1个小时150℃热处理后的dsc曲线。

38.图10为实施例4所得柔性相变材料组合物薄膜成形体的sem照片。

39.图11为实施例4所得所述的柔性相变材料组合物薄膜成形体的dsc曲线。

40.图12为实施例5所得柔性相变材料组合物薄膜成形体的dsc曲线。

41.图13为本发明高热焓值的柔性相变材料组合物成形体生产装置的整体结构示意图;

42.图14为本发明高热焓值的柔性相变材料组合物成形体生产装置混合桶的剖视图;

43.图15为本发明高热焓值的柔性相变材料组合物成形体生产装置桶盖和回流管的剖视图。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

45.一种高热焓值的柔性相变材料组合物成形体,成形体为碳纳米管包裹相变材料的微结构,形成体原料包括:相变材料、碳纳米管、乳化剂和树脂,其制备方法包括以下步骤:

46.a、将相变材料加热到熔点之上,使其熔化;

47.b、将改性碳纳米管、乳化剂加入到上述熔化的相变材料中,搅拌使其分散均匀得到分散液a;

48.c、将体系温度降至略高于熔点,将水滴加到a中,待体系发生相反转,得到o/w乳液b;

49.相变材料在乳液b的质量占比为5.0%~30.0%。

50.上述的相变材料,选自有机相变材料,进一步的,优选自碳原子数6-50个的正构烷烃,及其醇类、酯类、羧酸类衍生物。更优选的,相变材料选自碳原子数10-24个的正构烷烃,及其醇类、酯类、羧酸类衍生物。

51.改性碳纳米管,包括碳原子数6~50个的烃基改性和羧基改性。烃基改性的碳纳米管,将会更有利于在相变材料中分散。进一步的,优选自碳原子数6-50个的正构烷烃改性;更优选自碳原子数10~24个的正构烷烃基改性。根据相似相容原理,碳纳米管的改性基团越与所选用相变材料相似,相容性越好。同时,发明人发现,通过差示扫描量热仪(dsc)测试,烃基改性后的碳纳米管表现出与所选用相变材料相变点附近,有一定吸热放热能力,进一步增强了焓值。

52.技术方案中同时采取了羧基改性的碳纳米管。羧基能为提供更好的亲水性。我们认为,普通表面活性剂是亚纳米级别的分子两亲性质(一部分亲油,一部分亲水)的物质载体。而碳纳米管可以看作是亚微米(数十到数百纳米级别)的胶体两亲性质载体。发明人尝试在同一碳纳米管上进行烃基和羧基改性,但该方案步骤繁琐,且得率很低。在采用2种碳纳米管,并对其分别进行羧基和烃基改性后,得到了更好的效果。这可能是由于2种碳纳米管中都存在未能被改性的部位,而这些部位之间发生了类似疏水相互作用的结合,从而增强了作为颗粒表面活性剂的效果。

53.碳纳米管的管径为5nm-60nm,长度为2微米-50微米。进一步的,优选碳纳米管的管径为8nm-30nm,长度为5微米-30微米。碳纳米管具有优异的导热能力。同时发明人发现上述尺度的碳纳米管对于乳液体系的稳定极为有利,节省了乳化剂的用量。此外,尺度的碳纳米管对于成形体起到了增强增韧的效果。

54.o/w乳液b的液滴结构为改性碳纳米管处于油水界面;碳纳米管在油水界面形成连续缠绕结构,将油相包裹。发明人发现,在本技术方案条件下,改性碳纳米管倾向于向油水

界面迁移,起到类似pickering颗粒乳化剂的效果。pickering乳液技术是一种利用固体颗粒代替传统表面活性剂稳定乳液的方法。1903年ramsden首先发现这一现象,并在1907年pickering进一步确认研究了颗粒乳化现象。目前的观点认为,固体颗粒在不相容的两相界面形成不可逆的吸附,从而增强了乳液界面稳定性。现有技术cn201910362950.1提出了一种高岭土颗粒稳定乳液界面,以聚脲为壁材的相变微胶囊。然而对于使用碳纳米管作为pickering乳化剂报道较少。更没有现有技术提出碳纳米管作为pickering乳化剂的技术特征。

55.乳化剂选自聚乙烯-马来酸酐共聚物或其水解盐、聚苯乙烯-马来酸酐共聚物或其水解盐、环氧树脂和聚乙二醇的嵌段共聚物、十二烷基硫酸钠、十二烷基苯磺酸钠、脂肪醇聚氧乙烯醚、烷基酚聚氧乙烯醚、脂肪醇醇聚氧丙烯醚、甘油单脂肪酸酯、聚氧乙烯失水山梨醇脂肪酸酯、失水山梨醇脂肪酸酯、脂肪酸季戊四醇酯中的至少一种或其组合物。油水界面的稳定是一个复杂的热力学不稳定体系。乳化剂的存在可以降低界面能。在本发明技术方案中,乳化剂帮助了碳纳米管向油水界面的迁移。

56.改性碳纳米管用量为最终成形体的0.01%-5.0%wt;

57.乳化剂用量不超过最终成形体的2.5%wt。碳纳米管由于其奇特的管径/长度比,在作为pickering界面稳定剂时具有特殊的作用。一方面,碳纳米管直径为纳米级,长度为微米级,长径比大,比表面积大。在本技术方案的分散液a制备中,碳纳米管被乳化剂润湿。尤其在烃基改性后,该碳纳米管具有了作为pickering界面稳定剂的可能性。另一方面,本发明乳液跟传统乳液有很多不同。碳纳米管的长度导致了不同的碳纳米管之间容易缠绕,其密度跟有机相变材料接近,使得二者更容易结合。因此常常发现碳纳米管稳定的乳液液滴间有“搭桥”现象。随着碳纳米管在乳液中浓度的增加,搭桥会逐渐变为缠绕,甚至团聚。进一步的,碳纳米管包裹相变材料,会形成类微胶囊结构。

58.现有技术,尤其是微胶囊技术仍然存在种种缺陷,如制备工艺繁琐,控制程度不高(控制不好,不仅导致粒径偏大,还可能导致泄漏,包裹不严密),普适性较差,往往仅能以少数几种甚至一种相变材料为芯材。如现有技术cn201910751281.7提供了一种水性微胶囊薄膜。该薄膜成形体,即采取了先制备胶囊,再用将微胶囊跟成膜物质一起制成薄膜。为了提高导热率,还需加入导热粉体。这样一顿操作下来,相变材料的有效含量常常差强人意。针对这一问题,发明人提出以导热材料本身作为相变材料的承载物,同时将胶囊制备和成形体制备一步完成的技术方案。

59.发明人发现以现有技术乳液制备方法,无法实现上述技术效果,于是采取了相反转乳化法。发明人发现,以碳纳米管为pickering乳化剂,通过相反转法稳定油水界面的技术方案,在现有技术中没有报道。

60.水性树脂,是指粒径d50小于等于200nm的硅改性聚氨酯的水分散树脂。优选的,硅源是有机硅源;更优选的,有机硅二元醇改性或聚硅氧烷改性的聚氨酯。与无机硅源如二氧化硅等相比,有机硅改性树脂由于形成了化学键,结合牢固,没有界面分离问题。同时兼具硅的导热性。

61.成形体为碳纳米管包裹相变材料的微结构;微结构中碳纳米管形成导热通路;树脂作为成形体的补强结构。如前,本发明是以导热材料,改性碳纳米管本身作为相变材料的承载物(类似微胶囊的壳材),同时将胶囊制备和成形体制备一步完成的技术方案。在本发

明一个实施例中,成形体中碳纳米管形成了导热通路,同时作为成形体的“骨架”,起到了定型和支撑作用。而后续步骤的树脂防止了可能的相变材料泄漏,并对成形体进行了补强和填充。

62.成形体包括颗粒、纤维、膜状物、层状物、球状物、块状物中的一种或其组合。通过模具,浇铸,吹塑,刮涂等工艺,进一步的烘干水分,固化可以得到各种颗粒成形体,纤维成形体,薄膜成形体等。

63.的高热焓值的柔性相变材料组合物成形体,用于电子器件热管理、纺织品、鞋类、医用产品、面膜、化妆品、仓储和运输、容器和包装物、建筑材料。

64.根据工艺实施的具体情况以及应用场景,在成形体的加工中,会使用各类填料,如催化剂、促进剂、遮盖剂、增白剂、颜料、稀释剂、增稠剂、固化剂等。也会使用一些功能性填料,如具有红外反射特性的功能性填料、具有红外吸收特性的功能性填料或具有紫外吸收特性的功能性填料等。这些均应视为不脱离本发明技术方案的延伸或变形,属于本发明权利要求书确定的保护范围内。

65.如无特殊说明,本发明技术方案和实施例中份数为质量份,百分比为质量百分比。

66.实施例1

67.本例中提供的一种高热焓值的柔性相变材料薄膜成形体,其制备方法包括以下步骤:

68.a.相变材料为正二十二烷,将30份正二十二烷加热到50℃,使其完全熔化;

69.b.将0.13份直链十六烷基改性的碳纳米管(管径10nm-20nm,长度5-15微米)、0.28份羧基基改性的碳纳米管(管径10nm-20nm,长度5-15微米)乳化剂加入到上述熔化的相变材料中,60℃搅拌使其分散均匀得到分散液a;乳化剂为1份环氧树脂和聚乙二醇的嵌段共聚物和1份聚苯乙烯-马来酸酐水解钠盐。

70.c.将体系温度降至略高于熔点,将水滴加到a中,所述滴加速率为每分钟0.2克-5.0克,待体系发生相反转,得到o/w乳液b;

71.d.向b加入有机硅二元醇改性的水性聚氨酯溶液,混合均匀后,烘干水分,使树脂固化,得到一种柔性相变材料组合物薄膜成形体。

72.图1为本例所述的柔性相变材料组合物薄膜成形体的sem照片。可见该成形体的微观结构是微米管状物形成的网络结构。网络结构中包裹着相变材料。网络结构的管状物表面又包裹着聚合物树脂。

73.图2为本例所述的柔性相变材料组合物薄膜成形体的dsc曲线。dsc分析可知,该薄膜成形体相变焓值161.52j/g,相变温度46.43℃。

74.取所得薄膜成形体放置在85℃,相对湿度85%的恒温恒湿箱中,放置500小时,再对其取样测试焓值,dsc曲线如图3所示。测试结果表明,双85处理后,薄膜成形体的焓值为160.93j/g,相变温度为43.05℃,焓值下降比例为0.37%。

75.本实施例所得产品,可用于电子产品,集成电路等的高效热管理,尤其适用于柔性器件的应用。

76.此外,本例成形体还可用于纱线、面料、絮片、内衣、户外运动、以及潜水服、作训服、消防服等特种防护装备的调温层,阻隔功能层等;如用于货物仓储或运输,可提供适宜的温度。

77.实施例2

78.本例中提供的一种高热焓值的柔性相变材料薄块状成形体,其制备方法包括以下步骤:

79.a.相变材料为正二十烷,将25份正二十烷加热到45℃,使其完全熔化;

80.b.将0.35份直链二十烷基改性的纳米管(管径10nm-20nm,长度5-15微米)、1.15份羧基基改性的碳纳米管(管径10nm-20nm,长度15-35微米)乳化剂加入到上述熔化的相变材料中,60℃搅拌使其分散均匀得到分散液a;乳化剂为0.5份span 80和0.5份tween 80、1.5份聚苯乙烯-马来酸酐水解钠盐。

81.c.将体系温度降至略高于熔点,将水滴加到a中,所述滴加速率为每分钟0.15克-3.0克,待体系发生相反转,得到o/w乳液b;

82.d.向b加入有机硅二元醇改性的水性聚氨酯溶液,混合均匀后,倒入模具,120℃烘干水分,使树脂固化,得到一种柔性相变材料组合物薄块状成形体。

83.图4为本例所述的柔性相变材料组合物薄块状成形体的sem照片。可见该成形体的微观结构是微米管状物形成的网络结构。网络结构中包裹着相变材料。网络结构的管状物表面又包裹着聚合物树脂。

84.图5为本例所述的柔性相变材料组合物薄块状成形体的dsc曲线。dsc分析可知,该薄块状成形体相变焓值173.12j/g,相变温度37.04℃。

85.取所得薄膜成形体放置在85℃,相对湿度85%的恒温恒湿箱中,放置500小时,再对其取样测试焓值,dsc曲线如图6所示。测试结果表明,双85处理后,薄膜成形体的焓值为172.06j/g,相变温度为36.04℃,焓值下降比例为0.61%。

86.本例中的柔性相变材料组合物块状成形体熔融时形状稳定,且不宜泄露。适合于微型电子设备,电池设备等的热管理。

87.此外,本例产品还可用于无纺布制品,可用于婴幼儿服装和尿不湿等用品上的温度识别,床上用品温度调节等。

88.实施例3

89.本例中提供的一种高热焓值的柔性相变材料线状成形体,其制备方法包括以下步骤:

90.a.相变材料为正十八烷,将33.5份正十八烷和0.5份rh-nb-8098硅油加热到40℃,使其完全熔化并混合均匀;

91.b.将0.2份直链十二烷基改性的碳纳米管(管径5nm-20nm,长度15-50微米)、0.85份羧基基改性的碳纳米管(管径10nm-20nm,长度5-15微米)乳化剂加入到上述熔化的相变材料中,60℃搅拌使其分散均匀得到分散液a;乳化剂为0.75份span80和1.25份聚乙烯-马来酸酐水解钠盐。

92.c.将体系温度降至略高于熔点,将水滴加到a中,所述滴加速率为每分钟1.5克-6.5克,待体系发生相反转,得到o/w乳液b;

93.d.向b加入有机硅二元醇改性的水性聚氨酯溶液,混合均匀后,烘干水分,使树脂固化,得到一种柔性相变材料组合物块状成形体;

94.e.将d所得相变材料组合物块状成形体熔融后,通过注射泵,控制喷丝孔孔径,经冷水冷却后,得到所述的一种柔性相变材料线状成形体,该线状成形体直径在0.1mm到8mm

之间。

95.如图7为所得柔性相变材料线状成形体侧切层的扫描电子显微镜sem照片。相比于实施例1和实施例2,三维网络变得更加粗糙,密实。这是由于本例中相反转中水滴加速度变快。同时引入了硅油。

96.如图8中的dsc曲线分析可知,该线状成形体的相变熔点为28.47℃,对应相变焓值179.46j/g。而该成形体样品在经过150℃,1h处理后,dsc测试如图9所示,焓值为171.85j/g,热损失为4.24%。

97.本例产品可用于家居用品如靠枕、背垫、蒲团、坐垫等制造,也可用于医疗保健、电子器件、仓储运输、容器和其他产品的热管理或热防护。

98.实施例4

99.本例中提供一种本例中提供的一种高热焓值的柔性相变材料薄膜成形体,其制备方法包括以下步骤:

100.a.相变材料为十六酸甲酯和十八酸甲酯工业混合物(其中十六酸甲酯质量分数70%),将30份上述相变材料加热到40℃,使其完全熔化;

101.b.将0.55份直链十六烷基改性的碳纳米管(管径10nm-20nm,长度5-15微米)、2.8份羧基基改性的碳纳米管(管径5nm-20nm,长度10-30微米)乳化剂加入到上述熔化的相变材料中,60℃搅拌使其分散均匀得到分散液a;乳化剂为0.75份span80和1.5份聚苯乙烯-马来酸酐水解钠盐。

102.c.将体系温度降至略高于熔点,将水滴加到a中,所述滴加速率为每分钟4.2克-10.0克,待体系发生相反转,得到o/w乳液b;

103.d.向b加入有机硅二元醇改性的水性聚氨酯溶液,混合均匀后,烘干水分,使树脂固化,得到一种柔性相变材料组合物薄膜成形体。

104.图10为本例所述的柔性相变材料组合物薄膜成形体的sem照片。可见该成形体的微观结构是微米管状物形成的网络结构。该网络结构通过相反转法得到,并通过碳纳米管形成。碳纳米管表面又包裹着聚合物树脂。相比于实施例1、实施例2和实施例3,三维网络变得更加粗糙,密实。这是由于本例中相反转中水滴加速度变快。过快的滴加速度会导致不完全相反转,进而导致网络结构缺陷较多。因此本例薄膜成形体的柔韧性不如实施例1。

105.图11为本例所述的柔性相变材料组合物薄膜成形体的dsc曲线。dsc分析可知,该薄膜成形体相变焓值197.4j/g,相变温度25.42℃。

106.实施例5

107.本例中提供的一种高热焓值的柔性相变材料薄膜成形体。其制备过程如下:

108.a.成形体1的制备,参照实施例1;

109.b.成形体3的制备,参照实施例3;

110.c.将上述2种成形体按质量比4:6混合,经压延机,得到本例所述的一种高热焓值的柔性相变材料薄膜成形体。

111.如图12所示为本例所述的薄膜成形体的dsc测试曲线。由dsc测试可以看出,本例成形体是具有2个相变点的相变组合物,第一个相变熔点为27.03℃,对应相变焓值98.34j/g;第一个相变熔点为45.78℃,对应相变焓值70.365.34j/g.

112.该薄膜可以实现分段温度调节。且所得成形体柔韧性好。

113.本发明还提供了一种高热焓值的柔性相变材料组合物成形体生产装置,包括底座1,底座1底部固定安装支撑腿2,底座1顶部中间设有混合桶3,混合桶3底部与底座1转动连接,混合桶3外壁下端固定齿环4,混合桶3通过齿环4与第一电机5的输出轴啮合,第一电机5固定安装在底座1底部,混合桶3上方设有桶盖6,桶盖6底部一侧通过对称设置的液压杆7与底座1固定,液压杆7底部通过管道与液压缸8连接,液压缸8固定安装在底座1底部。

114.混合桶3内壁固定安装固定若干呈环形阵列设置的c形管9,c形管9内部贯穿设有换热管道10,混合桶3侧壁内部设有夹层11,换热管道10与夹层11相连通,混合桶3底部中间设有换热液进液管12,换热液进液管12贯穿底座1,换热液进液管12上端通过管道与夹层11相连通,换热液进液管12下端固定安装旋转接头13。当

115.桶盖6底部对应混合桶3上端敞口处设有密封环14,密封环14顶部与桶盖6转动连接,密封环14底部固定安装环形垫片15;

116.桶盖6底部中间固定安装回流管16,回流管16下端为敞口,回流管16上端侧壁开设有回流口,回流管16内贯穿设有搅拌轴17,回流管16内部的搅拌轴17表面固定安装涡轮18,搅拌轴17下端伸出回流管16的部分表面固定安装搅拌杆19,搅拌轴17上端与第二电机20的输出轴连接;

117.桶盖6表面一侧开设有加料口21,桶盖6表面另一侧贯穿设有加水管22,加水管22底部固定锥形滴头23。

118.通过第二电机20带动搅拌轴17转动,其中搅拌轴17上对应回流管16下端敞口处设置一个涡轮18,对应回流管16上端的回流口出也设置一个涡轮18,涡轮18随搅拌轴17转动时可以将混合桶3下方的液体通过回流管16抬升后由回流管16上端的回流口流出,从而实现混合桶3内部的液体上下翻动,同时通过第一电机5带动混合桶3转动,混合桶3内壁呈环形阵列设置的c形管9一方面对混合桶3内部的液体有搅拌的效果,同时混合桶3侧壁内的夹层11以及c形管9内部的换热管道10中通入换热媒介,可以迅速对混合桶3内的液体进行升温和降温。

119.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

120.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1