一种他克莫司的分离纯化方法与流程

1.本发明属于生物制药领域,涉及一种他克莫司的分离纯化方法。

背景技术:

2.他克莫司又名fk506,是从链霉菌属中分离出的发酵产物,是一种大环内酯类抗生素,同时也是一种强力的新型免疫抑制剂,其主要通过抑制白介素-2(il-2)的释放,从而全面抑制t淋巴细胞,其免疫抑制活性是传统免疫剂环孢素a的10-100倍。虽然已有文献报道了他克莫司的全合成方法,但其步骤繁琐、成本高、难度大,难以应用到工业化生产中。

3.目前,他克莫司主要是通过从发酵液中分离提取得到,但大多数能够产生他克莫司的菌株在发酵过程中还会产生子囊霉素和一些其他大环内酯杂质,这些杂质与他克莫司的结构非常类似,大大增加了从发酵液中提取他克莫司的难度。近年来,对他克莫司进行研究和分离纯化的方法越来越多,主要集中与对发酵菌丝体的萃取,大孔树脂分离,硅胶层析,高速逆流色谱,反相柱层析,银盐改性的硅胶或者树脂层析,正相柱制备等,然而这些方法无疑都会用到高成本的填料以及复杂的混合溶剂系统,有的甚至会用到乙腈、四氢呋喃等毒性较大的溶剂,仅适合实验室研究,难以应用到工业化生产中。因此,如何能够简单、低成本地从发酵液中以高纯度和高收率分离纯化得到他克莫司一直是本领域亟待解决的问题。

技术实现要素:

4.本发明提供一种他克莫司的分离纯化方法,该方法操作简单,能够以低成本得到高纯度高收率的他克莫司,有望于用到他克莫司的工业化生产中。

5.本发明提供一种他克莫司的分离纯化方法,包括以下步骤:

6.1)将他克莫司发酵液使用陶瓷膜过滤,得到发酵液浓液;

7.2)向所述发酵液浓液中加入乙醇得到混合体系,随后向所述混合体系中加入树脂进行吸附;

8.3)使用乙醇溶液对吸附后的树脂进行洗脱,得到他克莫司层析粗品;

9.4)对所述他克莫司层析粗品依次进行一次结晶,制备柱分离,二次结晶,得到他克莫司纯品。

10.如上所述的分离纯化方法,其中,步骤2)中,所述混合体系中乙醇的体积浓度为30~35%。

11.如上所述的分离纯化方法,其中,步骤3)中,所述使用乙醇溶液对吸附后的树脂进行洗脱,包括:

12.1)将所述吸附后的树脂装柱,得到第一树脂柱,并使所述第一树脂柱依次串联第二树脂柱与第三树脂柱;

13.所述第二树脂柱与所述第一树脂柱中的树脂相同且均为极性大孔树脂;

14.所述第三树脂柱中的树脂为非极性大孔树脂;

15.2)采用第一乙醇溶液对吸附后的树脂进行洗脱,待他克莫司从所述第二树脂柱中解吸后,采用第二乙醇溶液单独对第三树脂柱进行洗脱,得到所述他克莫司层析粗品;

16.所述第一乙醇溶液的体积浓度小于所述第二乙醇溶液的体积浓度。

17.如上所述的分离纯化方法,其中,所述极性大孔树脂选自华震hz806、华震hz826、华震hp2mg中的至少一种。

18.如上所述的分离纯化方法,其中,所述第一乙醇溶液的体积浓度为40~60%;和/或,

19.所述第二乙醇溶液的体积浓度为65~80%。

20.如上所述的分离纯化方法,其中,所述第一树脂柱中的树脂与所述第二树脂柱中的树脂以及所述第三树脂柱中的树脂的体积比为1:(2~3):(5~8)。

21.如上所述的分离纯化方法,其中,所述非极性大孔树脂选自三菱hp20、华震色谱3号、华震hz818、华震hz816、华震hz820中的至少一种。

22.如上所述的分离纯化方法,其中,所述一次结晶包括:在50℃下,将所述他克莫司层析粗品在甲苯中溶解至质量浓度为10~20mg/l,再降至室温析晶12~15h,得到一次结晶粗品。

23.如上所述的分离纯化方法,其中,所述制备柱分离包括:将经过所述一次结晶后得到的粗品溶解,利用聚酰胺树脂作为制备柱填料进行所述制备柱分离,收集他克莫司馏分;

24.所述制备柱分离的色谱条件为:波长:214nm;色谱柱尺寸:50mm

×

250mm;流动相:乙酸丁酯或甲苯与丙酮的混合溶剂,载样量:20g/l。

25.如上所述的分离纯化方法,其中,所述二次结晶包括:将他克莫司馏分浓缩至他克莫司的浓度为180~220mg/ml,在30℃下静置析晶,过滤后得到所述他克莫司纯品。

26.本发明所提供的他克莫司的分离纯化方法,通过陶瓷膜过滤可去除他克莫司发酵液中的大部分色素和极性杂质,再通过乙醇稀释、树脂吸附、洗脱、一次结晶、制备柱分离、二次结晶等技术手段,可以进一步除去色素及发酵液中的其他杂质,使他克莫司的纯度得到大幅提高。利用本发明的方法能够以较高的的收率得到纯度高达99%以上的他克莫司。

附图说明

27.图1为实施例3的他克莫司纯品液相色谱图。

具体实施方式

28.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.本发明提供一种他克莫司的分离纯化方法,包括以下步骤:

30.1)将他克莫司发酵液使用陶瓷膜过滤,得到发酵液浓液;

31.2)向发酵液浓液中加入乙醇得到混合体系,随后向混合体系中加入树脂进行吸附;

32.3)使用乙醇溶液对吸附后的树脂进行洗脱,得到他克莫司层析粗品;

33.4)对他克莫司层析粗品依次进行一次结晶,制备柱分离,二次结晶,得到他克莫司纯品。

34.本发明所使用的他克莫司发酵液为链霉菌发酵液,链霉菌发酵液中他克莫司的纯度通常为55~65%,除色素以及大极性杂质外,还包括子囊霉素与他克莫司异构体等与他克莫司结构非常相近的杂质,导致他克莫司的分离纯化难度大为增加。

35.步骤1)中,使用陶瓷膜过滤,能够分离出发酵液中的色素以及大极性杂质。经陶瓷膜过滤后,可以得到浓度增大,体积浓缩的发酵液浓液。经陶瓷膜过滤后所得到的发酵液浓液他克莫司的收率几乎无损失,发酵液浓液中他克莫司的含量与发酵液一致。

36.步骤2)中,向发酵液浓液中加入乙醇得到混合体系,再向混合体系中加入树脂吸附,可以使体系形成一个溶解-吸附的动态平衡。具体的,乙醇能够溶解一定量的发酵液浓液中的他克莫司,这时溶解于乙醇体系中的他克莫司能够被树脂吸附,树脂吸附后又可以促进发酵液浓液中的他克莫司在乙醇中的溶解,形成往复循环,发酵液浓液中大部分的他克莫司就可以被树脂所吸附。

37.待检测到发酵液浓液中他克莫司的含量<20μg/ml时,就可以判定吸附完成。此时可以使用筛网过滤出吸附后的树脂,并用少量的水洗涤树脂表面吸附的色素和大极性杂质。

38.步骤3)中,使用乙醇溶液对吸附后的树脂进行洗脱,此洗脱为梯度洗脱的过程,能够进一步去除部分杂质和色素。能够理解的是,洗脱后所得到的洗脱液还需要经过浓缩才能够得到他克莫司层析粗品。经过洗脱后,所得到他克莫司粗品的纯度为90~94%。

39.步骤4)中,对他克莫司层析粗品先进行一次结晶,一次结晶可以进一步除去粗品中的色素杂质,使他克莫司的色度与纯度得到进一步提升,经过一次结晶后的他克莫司含量可以达到与他克莫司色谱纯度一致,但仍无法分离出子囊霉素异构体、二氢他克莫司等结构与他克莫司相似的杂质。再将一次结晶粗品使用制备柱进行分离,可以分离掉二氢他克莫司等杂质,他克莫司的纯度可以达到96~99%。对经制备柱分离得到的他克莫司粗品再经过二次结晶得到纯度>99%的他克莫司纯品。

40.需要说明的是,对于他克莫司的纯度,药典标准是将他克莫司、他克莫司19-差向异构体与开环他克莫司一起合并计算,因此本发明中所提及的纯度>99%的他克莫司纯品是指他克莫司、他克莫司19-差向异构体与开环他克莫司的总含量>99%。

41.本发明提供的他克莫司分离纯化方法,无需使用银盐改性的硅胶及树脂等高成本的填料,通过陶瓷膜过滤、树脂吸附、梯度洗脱、一次结晶、制备柱分离、二次结晶等步骤,能够操作简单、低成本地以高纯度、高收率分离得到他克莫司纯品。

42.进一步的,当陶瓷膜的孔径为50~100μm时,更有利于色素及大极性杂质的去除。

43.发明人研究发现,当步骤2)中,混合体系中乙醇的体积浓度为30~35%时,更有利于树脂对发酵液中他克莫司的选择性吸附,可得到纯度及收率更高的他克莫司纯品。

44.在一种具体的实施方式中,步骤3)中,使用乙醇溶液对吸附后的树脂进行洗脱,包括:

45.1)将吸附后的树脂装柱,得到第一树脂柱,并使第一树脂柱依次串联第二树脂柱与第三树脂柱;

46.其中,第二树脂柱与第一树脂柱中的树脂相同且均为极性大孔树脂;第三树脂柱

中的树脂为非极性大孔树脂;

47.2)采用第一乙醇溶液对吸附后的树脂进行洗脱,待他克莫司从第二树脂柱中解吸后,采用第二乙醇溶液单独对第三树脂柱进行洗脱,得到他克莫司层析粗品;

48.其中,第一乙醇溶液的体积浓度小于第二乙醇溶液的体积浓度。

49.第一树脂柱中吸附有他克莫司,是待洗脱的组分,第二树脂柱和第三树脂柱用于他克莫司在树脂中进行展层层析。使用体积浓度较小的第一乙醇溶液对吸附后的树脂进行洗脱至他克莫司从第二树脂柱中解吸后,此时第一树脂柱中截留大部分弱极性杂质、极性较强的杂质及部分非极性的杂质。分开串联的树脂柱,使用体积浓度较大的第二乙醇溶液单独对第三树脂柱进行洗脱,便可以得到分离得到纯度较高的他克莫司层析粗品。

50.进一步地,极性大孔树脂选自hz806、华震hz826、华震hp2mg中的至少一种。上述树脂均为中等极性的大孔树脂,更有利于吸附混合体系中的他克莫司。

51.进一步的,第一乙醇溶液的体积浓度为40~60%;和/或,第二乙醇溶液的体积浓度为65~80%。

52.进一步的,当第一树脂柱、第二树脂柱、第三树脂柱中的树脂体积比为1:(2-3):(5-8)时,能够获得更好的洗脱效果,得到的他克莫司层析粗品纯度更高。

53.第三树脂柱中所选用的非极性大孔树脂可以选用本领域常用的非极性大孔树脂,包括但不局限于三菱hp20、华震色谱3号、华震hz818、华震hz816、华震hz820中的至少一种。

54.在一种具体的实施方式中,一次结晶包括:在50℃下,将他克莫司层析粗品在甲苯中溶解至质量浓度为10~20mg/l,再降至室温析晶12~15h,得到一次结晶粗品。在上述条件下进行一次结晶,能够使一次结晶产品的纯度更高。

55.在一种具体的实施方式中,制备柱分离包括:将一次结晶后得到的村品溶解,利用聚酰胺树脂作为制备柱填料进行制备柱分离,收集他克莫司馏分。

56.其中,制备柱分离的色谱条件为:波长:214nm;色谱柱尺寸:50mm

×

250mm;流动相:乙酸丁酯或甲苯与丙酮的混合溶剂,载样量:20g/l。

57.发明人在研究中发现,在上述条件下进行制备柱分离,不仅能够获得较高的他克莫司纯度和收率,还同时具备较高的分离效率。且收集得到的他克莫司的馏分经液相检测后,可检测到他克莫司的纯度>96%,馏分中除他克莫司子囊霉素异构体外,其余杂质的含量<0.5%。

58.具体的,当制备柱分离时的流动相选自甲苯与丙酮的混合溶剂时,甲苯与丙酮的体积比为2:1时能获得更好的分离效果。

59.在一种具体的实施方式中,二次结晶包括:将他克莫司馏分浓缩至他克莫司的浓度为180~220mg/ml,在30℃下静置析晶,过滤后得到他克莫司纯品。在此结晶条件下,能够以更高纯度和收率得到他克莫司纯品。

60.以下,将结合具体的实施例对本发明所提供的他克莫司的分离纯化方法进行进一步地介绍。在下述实施例中,如无特殊说明,所有原料均可通过商购或常规方法制备得到。

61.实施例1

62.本实施例他克莫司的分离纯化方法包括以下步骤:

63.1)使用陶瓷膜过滤30l他克莫司发酵液(发酵液中他克莫司的含量为1.054mg/ml,hplc测定,发酵液中含他克莫司31.62g,发酵液中他克莫司的纯度为63.45%),并使用90l

的水洗涤滤饼,得到陶瓷膜浓液10l。其中,陶瓷膜的孔径为50nm。

64.2)向陶瓷膜浓液中加入乙醇至浓液中乙醇的体积浓度为30%,然后加入华震hz806树脂3l,搅拌2h后过滤,过滤后的树脂使用少量水冲洗,将冲洗后的3l华震hz806树脂装柱,得到第一树脂柱,再使用6l华震hz806树脂装柱得到第二树脂柱,再使用15l华震hz818树脂得到第三树脂柱,将三根树脂柱按照第一树脂柱-第二树脂柱-第三树脂柱的顺序串联,得到串联树脂柱,使用体积浓度为40%的乙醇为洗脱剂对串联树脂柱进行洗脱,洗脱至第二树脂柱的出料液检测不到他克莫司后,将串联树脂柱分开,使用体积浓度为75%的乙醇对第三树脂柱进行洗脱,至第三树脂柱的出料液检测不到他克莫司后,洗脱结束。

65.3)将洗脱液浓缩后,得到他克莫司层析粗品,在50℃下,加入甲苯使他克莫司粗品溶解,并控制溶解液中他克莫司的浓度为10~20mg/ml,再以1℃/h的降温速率将溶解液降温至40℃,再以3℃/h的降温速率将溶解液继续降温至10~15℃,静置12h析晶,过滤后得到一次结晶粗品。

66.4)将一次结晶粗品使用乙酸丁酯溶解,再分别使用质量分数为0.5%的nahco3洗涤、质量分数为0.1%草酸洗涤、饱和食盐水洗涤,再经过无水硫酸钠干燥后过滤,将滤液浓缩,浓缩物使用制备柱分离,使用乙酸丁酯为流动相进行洗脱,收集他克莫司馏分,制备柱分离后他克莫司的收率为80.67%;

67.其中,制备柱的填料为聚酰胺树脂,树脂粒径为30μm,制备柱分离的条件为:

68.波长:220nm;色谱柱:50

×

250mm;流速:20ml/min;载样量:20g/l。

69.5)将合并液浓缩至他克莫司的浓度为180~220mg/ml,在30℃下静置48h析出晶体,过滤,得到二次结晶产品,将二次结晶产品在40℃下真空干燥,得到他克莫司22.1g,纯度为99.35%,分离总收率为69.89%。

70.实施例2

71.本实施例他克莫司的分离纯化方法与实施例1基本一致,不同之处在于:

72.步骤1)中,使用的他克莫司发酵液中他克莫司的含量为1.07mg/ml,发酵液中含他克莫司32.1g,发酵液中他克莫司纯度为64.12%。

73.步骤2)中,使用体积浓度为50%的乙醇为洗脱剂对串联树脂柱进行洗脱。

74.最终分离得到他克莫司22.1g,纯度为99.09%,分离总收率为68.56%。

75.实施例3

76.本实施例他克莫司的分离纯化方法与实施例1基本一致,不同之处在于:

77.步骤1)中,使用的他克莫司发酵液中他克莫司的含量为1.01mg/ml,发酵液中含他克莫司30.3g,发酵液中他克莫司的纯度为63.77%。

78.步骤2)中,使用体积浓度为45%的乙醇为洗脱剂对串联树脂柱进行洗脱。

79.最终分离得到他克莫司20.75g,纯度99.59%,分离总收率为68.48%。

80.本实施例在得到他克莫司层析粗品后,对第一树脂柱中的树脂使用无水乙醇再生,再生液呈现红色,再生后的树脂恢复为白色。

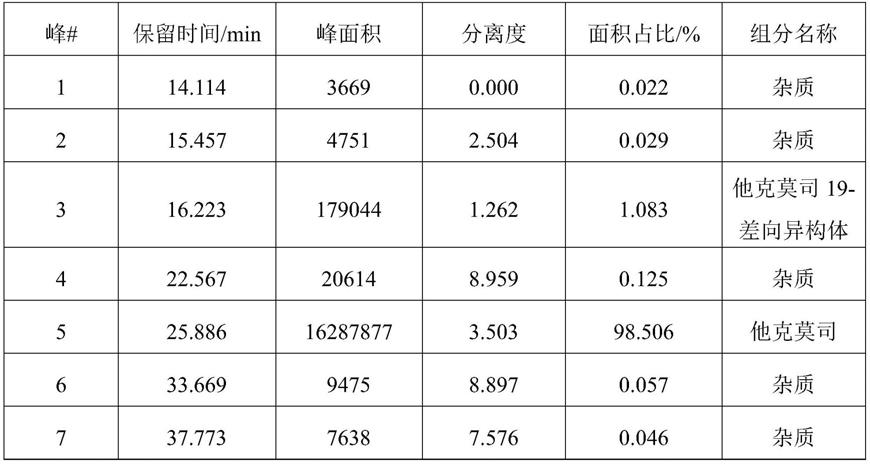

81.图1为实施例3的他克莫司纯品液相色谱图,对图1的谱图处理后可得出表1中的相关信息:

82.表1

[0083][0084][0085]

实施例4

[0086]

本实施例他克莫司的分离纯化方法与实施例1基本一致,不同之处在于:

[0087]

步骤1)中,使用的他克莫司发酵液中他克莫司的含量为1.14mg/ml,发酵液中含他克莫司34.2g,发酵液中他克莫司的纯度为63.97%。

[0088]

步骤2)中,第三树脂柱中的大孔树脂选自三菱hp20树脂。

[0089]

最终分离得到他克莫司23.94g,纯度为99.45%,分离总收率为70.0%。

[0090]

实施例5

[0091]

本实施例他克莫司的分离纯化方法与实施例4基本一致,不同之处在于:

[0092]

步骤1)中,使用的他克莫司发酵液中他克莫司的含量为1.113mg/ml,发酵液中含他克莫司33.39g,发酵液中他克莫司的纯度为64.58%。

[0093]

步骤2)中,第一树脂柱和第二树脂柱中的大孔树脂选自华震hp2mg树脂,使用体积浓度为55%的乙醇为洗脱剂对串联树脂柱进行洗脱。

[0094]

最终分离得到他克莫司21.32g,纯度为99.10%,分离总收率为63.85%。

[0095]

实施例6

[0096]

本实施例他克莫司的分离纯化方法与实施例3基本一致,不同之处在于:

[0097]

步骤1)中,使用的他克莫司发酵液中他克莫司的含量为1.215mg/ml,发酵液中含

他克莫司36.45g,发酵液中他克莫司的纯度为64.78%。

[0098]

步骤4)中,使用体积比为2:1的甲苯与丙酮的混合溶剂为流动相进行洗脱。

[0099]

最终分离得到他克莫司22.57g,纯度为99.24%,分离总收率为61.92%。

[0100]

实施例7~10

[0101]

实施例7~10的他克莫司的分离纯化方法与实施例3基本一致,不同之处在于:实施例7的制备柱载样量为10g/l、实施例8的制备柱载样量为15g/l、实施例9的制备柱载样量为20g/l、实施例10的制备柱载样量为25g/l。

[0102]

其中,实施例7~10分离纯化得到的他克莫司产品的纯度及收率如表2所示。

[0103]

表2

[0104] 载样量g/l纯度%收率%实施例71099.8869.11实施例81599.7868.87实施例92099.7068.05实施例102599.2066.89

[0105]

从表2中可知,当载样量逐步增加,他克莫司的纯度和收率也有所下降,当载样量为25g/l时,他克莫司的收率下降幅度明显。当载样量为20g/l时,既能够保证具有较高的制备柱分离效率,分离后得到的他克莫司也有较高的纯度和收率。

[0106]

实施例12

[0107]

本实施例他克莫司的分离纯化方法与实施例3基本一致,不同之处在于,在步骤2)中,加入非极性的三菱hp20树脂进行吸附,且第二树脂柱中的树脂也选自非极性的三菱hp20树脂。

[0108]

通过本实施例分离提纯得到的他克莫司纯度为99.10%、分离总收率为62.30%。

[0109]

实施例13

[0110]

本实施例他克莫司的分离纯化方法与实施例3基本一致,不同之处在于在步骤3)中,使用乙酸丁酯溶解他克莫司并进行一次结晶。

[0111]

通过本实施例分离提纯得到的他克莫司纯度为99.31%,分离总收率为58.42%。

[0112]

本实施例与实施例3对比,分离提纯得到的他克莫司纯度基本一致,但是由于乙酸丁酯的溶解性能更好,得到他克莫司的总收率相比于实施例3明显下降。

[0113]

实施例14

[0114]

本实施例他克莫司的分离纯化方法与实施例3基本一致,不同之处在于在步骤4)中制备柱分离中采用乙酸乙酯和正己烷的混合溶剂作为流动相对制备柱进行分离,其中乙酸乙酯与正己烷的体积比为55:45。

[0115]

通过本实施例分离提纯得到的他克莫司纯度为99.38%,分离总收率为55.44%。

[0116]

本实施例与实施例3对比,分离提纯的到的他克莫司纯度大致相同,分离总收率相较于实施例3明显下降,且该混合溶剂的回收利用成本高于实施例3的乙酸丁酯流动相。

[0117]

实施例15

[0118]

本实施例他克莫司的分离纯化方法与实施例3基本一致,不同之处在于在步骤2)中在发酵液浓液中加入乙醇至发酵液浓液与乙醇的混合体系中的乙醇的体积浓度为20%。

[0119]

通过本实施例分离提纯得到的他克莫司的纯度为99.47%,分离总收率为

59.07%。

[0120]

实施例16

[0121]

本实施例他克莫司的分离纯化方法与实施例3基本一致,不同之处在于在步骤2)中在发酵液浓液中加入乙醇至发酵液浓液与乙醇的混合体系中的乙醇的体积浓度为50%。

[0122]

通过本实施例分离提纯得到的他克莫司的纯度为99.01%,分离总收率为67.99%。

[0123]

对比例1

[0124]

本对比例他克莫司的分离纯化方法与实施例3基本一致,不同之处在于,步骤1)中,采用滤纸对他克莫司发酵液进行过滤,过滤后得到的滤渣采用乙醇萃取至萃取液中乙醇的体积浓度为30%,然后向萃取液中加入树脂进行吸附。

[0125]

再得到他克莫司层析粗品后,对第一树脂柱中的树脂使用无水乙醇再生。其中,再生液为黑色,再生后的树脂为淡红色,继续使用氢氧化钠溶液进行处理,树脂颜色恢复为白色。

[0126]

通过本对比例分离提纯得到的他克莫司的纯度为99.13%,分离总收率为66.03%。

[0127]

通过实施例3和对比例1对比可知,经过陶瓷膜过滤水洗后的滤渣,除去了大部分色素和杂质,降低了树脂吸附杂质的几率,树脂解吸液颜色明显变浅,他克莫司的收率和纯度也明显高于采用滤纸过滤的方式。

[0128]

而滤纸过滤的方式在过滤时并不能除去发酵液中的大部分色素,导致他克莫司的收率和纯度明显偏低,且树脂经无水乙醇再生后无法恢复为白色,需要加入氢氧化钠溶液继续进行再生,导致分离成本增加。

[0129]

对比例2

[0130]

本对比例他克莫司的分离纯化方法与实施例3基本一致,不同之处在于,本对比例在步骤2)中,不加入乙醇对他发酵液浓液进行稀释,直接采用树脂进行吸附。

[0131]

通过本对比例分离提纯得到的他克莫司的纯度为99.15%、分离总收率为43.21%。

[0132]

通过实施例3和对比例2的对比可知,在树脂吸附前不在浓液中加入乙醇,树脂难以吸附浓液中的他克莫司,最终分离得到的他克莫司的纯度和收率都偏低。

[0133]

对比例5

[0134]

本对比例他克莫司的分离纯化方法与实施例3基本一致,不同之处在于在步骤2)中发酵液浓液直接加入乙醇至乙醇体积浓度为30%,搅拌2h,过滤,滤液直接经过第二和第三树脂柱进行展层层析。

[0135]

通过本对比例分离提纯得到的他克莫司的纯度为98.14%,分离总收率为57.21%。

[0136]

以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1