二甲醚制乙醇的分离方法以及分离装置与流程

1.本发明涉及煤制乙醇技术中二甲醚制乙醇工艺路线产物分离领域,具体涉及一种二甲醚制乙醇的分离方法以及分离装置。

背景技术:

2.乙醇是重要的大宗化工产品,广泛用于医药、食品、燃料、化工等行业。世界范围内,乙醇的生产工艺包括生物发酵法、石油化工法、煤化工法。乙醇产品最具前景的一个用途是与汽油掺混生产乙醇汽油,燃料乙醇含氧量高,抗爆性能好,充分燃烧,减少污染物排放。大力发展乙醇生产,可有效缓解我国石油对外依存度过高和雾霾治理等环保压力。

3.乙醇的生产工艺中,发酵工艺路线在国际上和中国应用广泛,大型的乙醇生产企业多采用粮食或经济作物发酵工艺。美国是以玉米为原料,巴西以甘蔗为原料,欧盟国家则以小麦和甜菜为主要原料。燃料乙醇产能的迅速扩大,势必大幅增加对上述粮食与经济作物的需求。近年来全球粮价持续大幅上涨引起国际社会普遍关注,对粮食安全的质疑声越来越高。

4.受到“粮食危机”影响,国内现今已停止批准新建玉米燃料乙醇项目。以木薯和玉米秸秆发酵的纤维素燃料乙醇项目由于其生产成本高、依赖国家补贴等因素经济效益不佳。石油化工路线以乙烯为原料,通过乙烯水合法制燃料乙醇。我国石油大量依靠进口,乙烯价格制约了此法在我国的应用和推广。

5.煤化工路线制乙醇是以煤为原料先制得合成气和甲醇后,再通过二甲醚法或醋酸法制得乙醇的方法。醋酸法制乙醇分为醋酸直接加氢制乙醇和醋酸酯加氢制乙醇,两种方法都需要中间原料醋酸,乙醇产品的经济性受醋酸产品的影响较大,同时生产成本都比较高。二甲醚法制乙醇,不存在醋酸的生产环节,甲醇通过脱水反应合成二甲醚,二甲醚和一氧化碳,在催化剂的作用下进行二甲醚羰基化反应合成醋酸甲酯,醋酸甲酯与氢气进行加氢反应生成粗乙醇,粗乙醇通过分离精制得到产品乙醇。该工艺可以解决我国甲醇产能过剩的问题,该工艺路线主要采用分子筛催化剂或铜基催化剂,无需贵金属催化剂,生产成本相对较低;整个反应过程仅产生微量的乙酸,对设备的腐蚀程度很低,因此对设备材质无特殊要求。

6.近几年,二甲醚羰基化加氢制备乙醇工艺在我国不断发展并取得工业化进展,采用大连化物所和延长石油集团共同研发的年产10万吨/年的二甲醚羰基化加氢制备乙醇工业示范项目于2017年1月11日打通全部流程,产出合格无水乙醇,并实现了长时间平稳运行。

7.二甲醚羰基化加氢制备乙醇工艺中,反应产物的分离工段能耗占比较大,针对这个工艺物料特点,研究一种高效节能的分离工艺,对该乙醇生产工艺的意义非常重大。

8.隔板精馏技术属于高效精馏技术,在普通精馏塔内设置一垂直隔板,隔板的设置,可使单塔实现两塔的功能,并避免两塔流程中中间组分浓度的返混,提高热力学效率,因此可以较大幅度降低能耗。双效精馏技术属于高效精馏节能工艺,使用装置内温度高的塔顶

物料冷凝热加热低温塔的再沸器,节能效果明显。在一些特定的条件下,两种节能技术结合起来,可以达到最佳的节能效果。

技术实现要素:

9.为了解决现有技术二甲醚羰基化加氢制备乙醇工艺中的分离能耗问题,本发明供一种高效节能的二甲醚羰基化加氢制乙醇的分离方法以及分离装置。

10.本发明具体技术方案如下:

11.1.一种二甲醚制乙醇的分离方法,其中,所述分离方法包括下述步骤:

12.将二甲醚制乙醇反应产物进入精馏分离系统中得到含水乙醇产品,所述精馏分离系统包含脱气塔、预分离塔、乙醇塔和甲醇回收塔,所述二甲醚制乙醇反应产物进入脱气塔,从塔顶采出轻组分物流,从塔底采出塔底物流;

13.所述塔底物流进入预分离塔中进行分离,从塔顶采出含醋酸甲酯和醋酸乙酯的甲醇物流,从塔底采出含有剩余部分甲醇的乙醇物流;

14.含有剩余部分甲醇的乙醇物流进入乙醇塔中进行分离,从塔侧线采出含水乙醇产品,从塔顶采出含甲醇物流,从塔底采出重组分物流;

15.从预分离塔顶采出的含醋酸甲酯和醋酸乙酯的甲醇物流和从乙醇塔塔顶采出的含甲醇物流进入甲醇回收塔中进行分离,从塔顶采出含醋酸甲酯和醋酸乙酯的物流,从塔底采出甲醇产品。

16.2.根据项1所述的分离方法,其中,所述精馏系统还包含乙醇回收塔,从乙醇塔塔底采出的重组分物流进入乙醇回收塔中进行分离,从塔顶采出回收乙醇物流。

17.3.根据项1或2所述的分离方法,其中,将所述含水乙醇产品进入分子筛吸附脱水系统后得到无水乙醇产品。

18.4.根据项2或3所述的分离方法,其中,从乙醇回收塔的塔顶采出的回收乙醇物流进入到乙醇塔进行分离。

19.5.根据项1-4中任一项所述的分离方法,其中,所述二甲醚制乙醇反应产物包含甲醇、乙醇、醋酸甲酯、醋酸乙酯、丙醇、丁醇和二甲醚。

20.6.根据项5所述的分离方法,其中,以在二甲醚制乙醇反应产物中所占的质量百分比计,所述甲醇为30-70%,所述乙醇为30-70%。

21.7.根据项2-6中任一项所述的分离方法,其中,所述脱气塔的操作压力为1-1000kpa,所述预分离塔的操作压力为1-1000kpa,所述乙醇塔的操作压力为1-1000kpa,所述乙醇回收塔的操作压力为1-1000kpa,所述甲醇回收塔的操作压力为1-1000kpa。

22.8.根据项1-7中任一项所述的分离方法,其中,所述无水乙醇产品的纯度为90-99.999%。

23.9.根据项1-8中任一项所述的分离方法,其中,甲醇产品的纯度为85-99.999%。

24.10.根据项1-9中任一项所述的分离方法,其中,预分离塔的塔顶蒸汽用于乙醇塔和甲醇回收塔的再沸器热源。

25.11.一种二甲醚制乙醇的分离装置,其中,

26.所述分离装置包括精馏分离系统,所述精馏分离系统包括脱气塔、预分离塔、乙醇塔和甲醇回收塔;

27.二甲醚制乙醇反应产物物流的管线与脱气塔的进料口连接以用于将二甲醚制乙醇反应产物物流进入到脱气塔中进行分离,从所述脱气塔的塔顶采出轻组分物流,从所述脱气塔的塔底采出塔底物流;

28.所述塔底物流的管线与所述预分离塔的进料口连接以用于将塔底物流进入到预分离塔中进行分离,从所述预分离塔的塔顶采出含醋酸甲酯和醋酸乙酯的甲醇物流,从塔底采出含有剩余部分甲醇的乙醇物流;

29.含有剩余部分甲醇的乙醇物流的管线与所述乙醇塔的进料口连接,从乙醇塔的塔侧线采出含水乙醇产品,从塔顶采出含甲醇物流,从塔底采出重组分物流;

30.含醋酸甲酯和醋酸乙酯的甲醇物流的管线和含甲醇物流的管线与所述甲醇回收塔的进料口连接以用于将含醋酸甲酯和醋酸乙酯的甲醇物流和含甲醇物流进入到甲醇回收塔中进行分离,从塔顶采出含醋酸甲酯和醋酸乙酯的物流,从塔底采出甲醇产品。

31.12.根据项11所述的分离装置,其中,

32.所述精馏分离系统还包含乙醇回收塔,重组分物流的管线与所述乙醇回收塔的进料口连接以用于将重组分物流进入到乙醇回收塔中进行分离,从塔顶采出回收乙醇物流。

33.13.根据项11或12所述的分离装置,其中,

34.所述分离装置还包含分子筛吸附脱水系统,所述含水乙醇产品的管线与分子筛吸附脱水系统的进料口连接以用于得到无水乙醇产品。

35.14.根据项12或13所述的分离装置,其中,回收乙醇物流的管线与乙醇塔的进料口连接以用于将回收乙醇物流进入到乙醇塔中进行分离。

36.15.根据项11-14中任一项所述的分离装置,其中,所述乙醇塔为隔板精馏塔,所述隔板精馏塔内设置有垂直隔板,将塔内分成用于进料的第1区、用于公共精馏的第2区、用于出料的第3区和用于公共提馏的第4区,优选的,含有剩余部分甲醇的乙醇物流的管线与乙醇塔的第1区连接,从第2区采出含甲醇物流,从第3区采出含水乙醇产品,从第4区采出重组分物流,优选的,回收乙醇物流的管线与乙醇塔的第4区或第1区连接。

37.16.根据项11-15中任一项所述的分离装置,其中,所述预分离塔塔顶通过管线分别与乙醇塔和甲醇回收塔的再沸器连接,以将所述预分离塔塔顶的蒸汽作为乙醇塔和甲醇回收塔再沸器热源。

38.发明的效果

39.本发明首次提出了一种二甲醚制乙醇的高效节能的分离工艺,得到无水乙醇产品,同时得到回用甲醇、醋酸甲酯和醋酸乙酯混合物、二甲醚等轻组分。产物组分分离彻底,循环使用的同时,采用了隔壁精馏技术和双效精馏技术相结合的工艺,最大程度的提高了分离效率,最大程度的节省了操作能耗。

附图说明

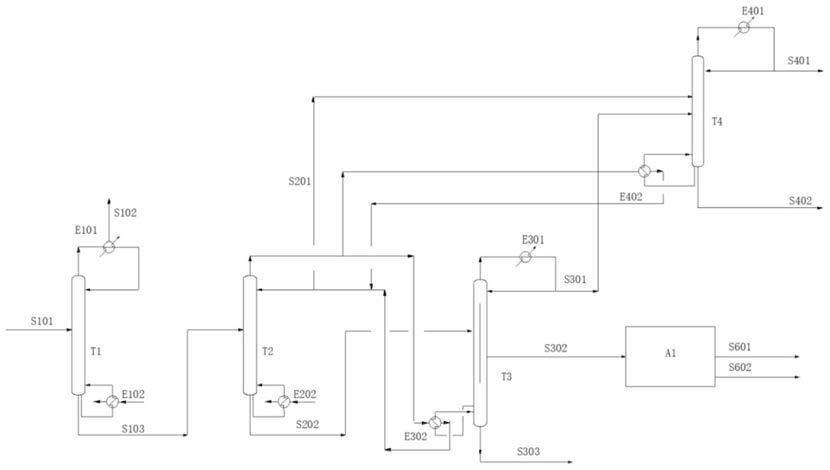

40.图1是本发明具体实施方式的一种分离装置的示意图;

41.图2是本发明具体实施方式的另一种分离装置的示意图

42.图3是乙醇塔隔板精馏塔示意图。

43.其中,t1-脱气塔,t2-预分离塔;t3-乙醇塔;t4-甲醇回收塔;t5-乙醇回收塔;a1-分子筛吸附脱水系统;e101-t1冷凝器;e102-t1再沸器;e202-t2再沸器;e301-t3冷凝器;

e302-t3再沸器;e401-t4冷凝器;e402-t4再沸器;e501-t5冷凝器;e502-再沸器;s101-二甲醚制乙醇反应产物物流;s102-轻组分物流;s103-塔底物流;s201-含醋酸甲酯和醋酸乙酯的甲醇物流;s202-含有剩余部分甲醇的乙醇物流;s301-含甲醇物流;s302-含水乙醇产品;s303-重组分物流;s401-含醋酸甲酯和醋酸乙酯的物流;s402-甲醇产品;s501-回收乙醇物流;s502-重杂质物流;s601-无水乙醇产品;s602-废水

具体实施方式

44.下面结合附图所描述的实施方式对本发明做以详细说明,其中所有附图中相同的数字表示相同的特征。虽然附图中显示了本发明的具体实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

45.需要说明的是,在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可以理解,技术人员可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名词的差异作为区分组件的方式,而是以组件在功能上的差异作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”或“包括”为开放式用语,故应解释成“包含但不限定于”。说明书后续描述为实施本发明的较佳实施方式,然而所述描述乃以说明书的一般原则为目的,并非用以限定本发明的范围。本发明的保护范围当视所附权利要求所界定者为准。

46.本发明提供了一种醋酸甲酯加氢制乙醇的分离方法,所述分离方法包括下述步骤:

47.将二甲醚制乙醇反应产物进入精馏分离系统中得到含水乙醇产品,所述精馏分离系统包含脱气塔、预分离塔、乙醇塔和甲醇回收塔,所述二甲醚制乙醇反应产物进入脱气塔,从塔顶采出轻组分物流,从塔底采出塔底物流;

48.所述塔底物流进入预分离塔中进行分离,从塔顶采出含醋酸甲酯和醋酸乙酯的甲醇物流,从塔底采出含有剩余部分甲醇的乙醇物流;

49.含有剩余部分甲醇的乙醇物流进入乙醇塔中进行分离,从塔侧线采出含水乙醇产品,从塔顶采出含甲醇物流,从塔底采出重组分物流;

50.从预分离塔顶采出的含醋酸甲酯和醋酸乙酯的甲醇物流和从乙醇塔塔顶采出的含甲醇物流进入甲醇回收塔中进行分离,从塔顶采出含醋酸甲酯和醋酸乙酯的物流,从塔底采出甲醇产品。

51.所述轻组分物流指的是含有二甲醚等的轻组分物流。

52.所述塔底物流指的是二甲醚制乙醇产物在脱气塔进行分离后除了轻组分之外的物流。

53.从预分离塔塔底采出的含有剩余部分甲醇的乙醇物流包含少量甲醇、乙醇和重醇。

54.轻组分、含醋酸甲酯和醋酸乙酯的甲醇物流可以返回到上游反应系统继续进行反应。

55.在一个实施方案中,所述精馏系统还包含乙醇回收塔,从乙醇塔塔底采出的重组分物流进入乙醇回收塔中进行分离,从塔顶采出回收乙醇物流,从塔底采用重杂质物流。

56.本发明将二甲醚制乙醇反应产物进行分离后,能够得到更纯的乙醇产品,并且将所得到的甲醇产品、含醋酸甲酯和醋酸乙酯的物流以及重醇可以返回到上游反应系统进行反应,产物组分分离彻底。

57.在一个实施方案中,将所述含水乙醇产品进入分子筛吸附脱水系统后得到无水乙醇产品。

58.所述分子筛吸附脱水系统是本领域技术人员常用的分子筛吸附脱水系统,本领域技术人员可以根据需要进行选择,例如所述分子筛吸附脱水系统可以为液相吸附脱水系统,也可以为气相吸附脱水系统。

59.在一个实施方案中,从乙醇回收塔的塔顶采出的回收乙醇物流进入到乙醇塔进行分离。

60.在一个实施方案中,所述二甲醚制乙醇反应产物包含甲醇、乙醇、醋酸甲酯、醋酸乙酯、丙醇、丁醇和二甲醚。

61.在一个实施方案中,以二甲醚制乙醇反应产物为总重量计,所述甲醇为30-70%,所述乙醇为30-70%,优选的,醋酸甲酯和醋酸乙酯的含量小于10%。水含量小于5%,丙醇等重醇含量小于5%,二甲醚等轻组分含量小于5%。

62.例如,以二甲醚制乙醇反应产物为总重量计,所述甲醇可以为30%、40%、50%、60%、70%等;所述乙醇可以为30%、40%、50%、60%、70%等。

63.在一个实施方案中,所述脱气塔的操作压力为1-1000kpa,回流比为1-50;所述预分离塔的操作压力为1-1000kpa,回流比为1-20;所述乙醇塔的操作压力为1-1000kpa,回流比为1-100;所述乙醇回收塔的操作压力为1-1000kpa,回流比为1-20;所述甲醇回收塔的操作压力为1-1000kpa,回流比为1-10。

64.在一个实施方案中,所述无水乙醇产品的纯度为90-99.999%。

65.在一个实施方案中,甲醇产品的纯度为85-99.999%。

66.在一个实施方案中,预分离塔的塔顶蒸汽用于乙醇塔和甲醇回收塔的再沸器热源。

67.本发明使用上述所述的分离方法能够得到无水乙醇产品,并且产物分离彻底,并使用预分离塔的塔顶蒸汽作为乙醇塔和甲醇回收塔的再沸器热源,能最大程度地降低操作能耗。

68.如图1所示,本发明提供了一种二甲醚制乙醇的分离装置,所述分离装置包括精馏分离系统(图中未示出),所述精馏分离系统包括脱气塔t1、预分离塔t2、乙醇塔t3和甲醇回收塔t4;

69.二甲醚制乙醇反应产物物流s101的管线与脱气塔t1的进料口连接以用于将二甲醚制乙醇反应产物物流s101进入到脱气塔t1中进行分离,从所述脱气塔t1的塔顶采出轻组分物流s102,从所述脱气塔t1的塔底采出塔底物流s103,优选的,所述轻组分物流s102指的是二甲醚等轻组分的物流,所述塔底物流s103指的是除去轻组分后所得到的物流,所述轻组分物流s102返回到上游反应系统中继续进行反应;

70.所述塔底物料s103的管线与所述预分离塔t2的进料口连接以用于将塔底物流s103进入到预分离塔t2中进行分离,从所述预分离塔t2的塔顶采出含醋酸甲酯和醋酸乙酯的甲醇物流s201,从塔底采出含有剩余部分甲醇的乙醇物流s202;优选的,所述含有剩余部

分甲醇的乙醇物流s202包含乙醇、重醇和少量的甲醇;

71.含有剩余部分甲醇的乙醇物流s202的管线与所述乙醇塔t3的进料口连接以用将含有剩余部分甲醇的乙醇物流s202进入到乙醇塔t3中进行分离,从乙醇塔的塔侧线采出含水乙醇产品s302,从塔顶采出含甲醇物流s301,从塔底采出重组分物流s303;优选的,所述重组分物流s303包括剩余含水乙醇和重醇;

72.含醋酸甲酯和醋酸乙酯的甲醇物流s201的管线和含甲醇物流s301的管线与所述甲醇回收塔t4的进料口连接以用于将含醋酸甲酯和醋酸乙酯的甲醇物流s201和含甲醇的物流s301进入到甲醇回收塔t4中进行分离,从塔顶采出含醋酸甲酯和醋酸乙酯的物流s401,从塔底采出甲醇产品s402。

73.所得到的甲醇产品s402的纯度为85-99.999%。

74.在一个实施方案中,如图2所示,所述精馏分离系统还包含乙醇回收塔t5,重组分物流s303的管线与所述乙醇回收塔t5的进料口连接以用于将重组分物流s303进入到乙醇回收塔t5中进行分离,从塔顶采出回收乙醇物流s501,从塔底采出重杂质物流s502。

75.在一个实施方案中,如图1和图2所示,所述分离装置还包括分子筛吸附脱水系统a1,所述含水乙醇产品s302的管线与分子筛吸附脱水系统a1的进料口连接以用于得到无水乙醇产品s601和废水s602。

76.所分离得到的乙醇产品s601的纯度为90-99.999%。

77.本发明采用上述所述的分离装置,能够将乙醇和其他组分分离彻底,得到较纯的乙醇产品。

78.在一个实施方案中,回收乙醇物流s501的管线与乙醇塔t3的进料口连接以用于将回收乙醇物流s501进入到乙醇塔t3中进行分离,用于回收乙醇。

79.优选的,回收乙醇物流s501的管线与乙醇塔t3中部或中下部的进料口连接以用于将回收乙醇物流s501进入到乙醇塔t3中进行分离,用于回收乙醇。

80.在一个实施方案中,所述乙醇塔t3为隔板精馏塔,如图3所示,所述隔板精馏塔内设置有垂直隔板将塔内分成用于进料的第1区、用于公共精馏的第2区、用于出料的第3区和用于公共提馏的第4区,优选的,含有剩余部分甲醇的乙醇物流s202的管线与乙醇塔t3的第1区连接,从第2区采出含甲醇物流s301,从第3区采出含水乙醇产品s302,从第4区采出重组分物流s303,优选的,回收乙醇物流s501的管线与乙醇塔t3的第4区或第1区(图2未示出)连接。

81.在一个实施方案中,所述预分离塔t2塔顶通过管线分别与乙醇塔t3和甲醇回收塔t4的再沸器e302和e402连接,以将所述预分离塔t2塔顶的蒸汽作为乙醇塔t3和甲醇回收塔t4再沸器的热源。

82.在一个实施方案中,所述脱气塔的操作压力为1-1000kpa,回流比为1-50;所述预分离塔的操作压力为1-1000kpa,回流比为1-20;所述乙醇塔的操作压力为1-1000kpa,回流比为1-100;所述乙醇回收塔的操作压力为1-1000kpa,回流比为1-20;所述甲醇回收塔的操作压力为1-1000kpa,回流比为1-10。

83.本发明使用预分离塔塔顶蒸汽给乙醇塔和甲醇回收塔的再沸器加热,乙醇塔和甲醇回收塔的再沸器不使用外来热源,节省了热源能耗。

84.本发明采用了隔壁精馏技术和双效精馏技术相结合的工艺,不仅提高了分离效

率,还最大程度地节省操作能耗。

85.在一个实施方案中,在所述脱气塔t1的塔顶和轻组分物流s102之间设置有冷凝器e101,在塔底设置有再沸器e102。

86.在一个实施方案中,在所述乙醇回收塔t5的塔顶和回收乙醇物流s501之间设置有冷凝器e501,在塔底设置有再沸器e502。

87.在一个实施方案中,在所述预分离塔t2的塔底设置有再沸器e202,在所述乙醇塔t3的塔顶和含甲醇物流s301之间设置有冷凝器e301,在所述甲醇回收塔t4的塔顶和含醋酸甲酯和醋酸乙酯的物流s401之间设置有冷凝器e401。

88.在一个实施方案中,所述乙醇塔t3的内件形式可以为纯填料塔,也可以为纯板式塔,或者为填料和板式塔的复合塔。

89.实施例

90.本发明对试验中所用到的材料以及试验方法进行一般性和/或具体的描述,在下面的实施例中,如果无其他特别的说明,%表示wt%,即重量百分数。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

91.实施例1

92.采用图1所示的装置进行分离,流量为72t/h,其中,二甲醚制乙醇反应产物物流s101包含甲醇、乙醇、醋酸甲酯、醋酸乙酯、水、丙醇、二甲醚等,其中,甲醇为41wt%,乙醇为52wt%,醋酸甲酯和醋酸乙酯为5wt%,水为1wt%,丙醇等重醇为0.5wt%,二甲醚等轻组分为0.5wt%。

93.所述分离装置包括精馏分离系统(图中未示出)和分子筛吸附脱水系统a1,所述精馏分离系统包括脱气塔t1、预分离塔t2、乙醇塔t3和甲醇回收塔t4;

94.二甲醚制乙醇反应产物物流s101的管线与脱气塔t1的进料口连接以用于将二甲醚制乙醇反应产物物流s101进入到脱气塔t1中进行分离,从所述脱气塔t1的塔顶采出轻组分物流s102,从所述脱气塔t1的塔底采出塔底物流s103;

95.所述塔底物料s103的管线与所述预分离塔t2的进料口连接以用于将塔底物流s103进入到预分离塔t2中进行分离,从所述预分离塔t2的塔顶采出含醋酸甲酯和醋酸乙酯的甲醇物流s201,从塔底采出含有剩余部分甲醇的乙醇物流s202;

96.所述乙醇塔t3为隔板精馏塔(填料塔),如图3所示,所述隔板精馏塔内设置有垂直隔板将塔内分成用于进料的第1区、用于公共精馏的第2区、用于出料的第3区和用于公共提馏的第4区,含有剩余部分甲醇的乙醇物流s202的管线与乙醇塔t3的第1区连接,从第2区采出含甲醇物流s301,从第3区采出含水乙醇产品s302,从第4区采出重组分物流s303;

97.含醋酸甲酯和醋酸乙酯的甲醇物流s201的管线和含甲醇物流s301的管线与所述甲醇回收塔t4的进料口连接以用于将含醋酸甲酯和醋酸乙酯的甲醇物流s201和含甲醇的物流s301进入到甲醇回收塔t4中进行分离,从塔顶采出含醋酸甲酯和醋酸乙酯的物流s401,从塔底采出甲醇产品s402;

98.含水乙醇产品s302的管线与分子筛吸附脱水系统a1的进料口连接以得到无水乙醇产品s601和废水s602,分子筛脱水系统包括蒸发、吸附、解吸,冷凝设备,使用3a分子筛;

99.所述预分离塔t2塔顶通过管线分别与乙醇塔t3和甲醇回收塔t4的再沸器e302和e402连接,以将所述预分离塔t2塔顶的蒸汽作为乙醇塔t3和甲醇回收塔t4再沸器的热源;

100.在所述脱气塔t1的塔顶和轻组分物流s102之间设置有冷凝器e101,在塔底设置有再沸器e102;

101.在所述预分离塔t2的塔底设置有再沸器e202,在所述乙醇塔t3的塔顶和含甲醇物流s301之间设置有冷凝器e301,在所述甲醇回收塔t4的塔顶和含醋酸甲酯和醋酸乙酯的物流s401之间设置有冷凝器e401。

102.分离方法包括下述步骤:

103.(1)将二甲醚制乙醇反应产物物流s101进入脱气塔t1中进行分离,脱气塔t1的操作压力为300kpa,回流比为3.55,从塔顶采出轻组分物流s102,从塔底采出塔底物流s103,轻组分物流s102包括二甲醚等轻组分,其返回到上游反应系统中继续进行反应;

104.(2)塔底物流s103进入预分离塔t2中进行分离,预分离塔t2的操作压力为180kpa,回流比为2.97,从塔顶采出含醋酸甲酯和醋酸乙酯的甲醇物流s201,从塔底采出含有剩余部分甲醇的乙醇物流s202;

105.(3)含有剩余部分甲醇的乙醇物流s202进入乙醇塔t3中进行分离,乙醇塔t3的操作压力为40kpa,回流比为13.31,从第2区采出含甲醇物流s301,从第3区采出含水乙醇产品s302,从第4区采出重组分物流s303;

106.(4)含醋酸甲酯和醋酸乙酯的甲醇物流s201和含甲醇物流s301进入甲醇回收塔t4中进行分离,甲醇回收塔t4的操作压力为50kpa,回流比为7.00,从塔顶采出含醋酸甲酯和醋酸乙酯的物流s401,从塔底采出甲醇产品s402,含醋酸甲酯和醋酸乙酯的物流s401返回到上游反应系统中继续进行反应;

107.(5)含水乙醇产品s302进入分子筛吸附脱水系统a1中进行脱水,得到无水乙醇产品s601和废水s602;

108.使用上述分离方法和分离装置进行分离后,所得到的甲醇产品的纯度为99.9%,甲醇产品中乙醇含量80ppm,含水乙醇产品中甲醇含量400ppm,重醇含量200ppm,乙醇纯度为99.9%,且使用分子筛吸附脱水系统的脱水效果满足gb/t 678-2002-无水乙醇标准。

109.其中,每种塔的热负荷、操作压力和回流比如表1所示。

110.表1每种塔的热负荷、操作压力和回流比

111.塔名称 脱气塔预分离塔乙醇塔甲醇回收塔塔热负荷mkcal/hr2.8628.3019.468.86外部供热负荷 2.8628.3000回流比 3.552.9713.317.00塔操作压力kpa3001804050

112.从表1可以看出,外用总热负荷为31.16mkcal/hr。

113.实施例2

114.采用图2所示的装置进行分离,流量与实施例1相同,其中,二甲醚制乙醇反应产物物流s101包含甲醇、乙醇、醋酸甲酯、醋酸乙酯、水、丙醇、二甲醚等,其中,甲醇为51wt%,乙醇为42wt%,醋酸甲酯和醋酸乙酯为5wt%,水为1wt%,丙醇等重醇为0.5wt%,二甲醚等轻组分为0.5wt%。

115.所述分离装置包括精馏分离系统(图中未示出)和分子筛吸附脱水系统a1,所述精馏分离系统包括脱气塔t1、预分离塔t2、乙醇塔t3、甲醇回收塔t4和乙醇回收塔t5;

116.二甲醚制乙醇反应产物物流s101的管线与脱气塔t1的进料口连接以用于将二甲醚制乙醇反应产物物流s101进入到脱气塔t1中进行分离,从所述脱气塔t1的塔顶采出轻组分物流s102,从所述脱气塔t1的塔底采出塔底物流s103;

117.所述塔底物流s103的管线与所述预分离塔t2的进料口连接以用于将塔底物流s103进入到预分离塔t2中进行分离,从所述预分离塔t2的塔顶采出含醋酸甲酯和醋酸乙酯的甲醇物流s201,从塔底采出含有剩余部分甲醇的乙醇物流s202;

118.所述乙醇塔t3为隔板精馏塔(填料塔),如图3所示,所述隔板精馏塔内设置有垂直隔板将塔内分成用于进料的第1区、用于公共精馏的第2区、用于出料的第3区和用于公共提馏的第4区,含有剩余部分甲醇的乙醇物流s202的管线与乙醇塔t3的第1区连接,从第2区采出含甲醇物流s301,从第3区采出含水乙醇产品s302,从第4区采出重组分物流s303;

119.含醋酸甲酯和醋酸乙酯的甲醇物流s201的管线和含甲醇物流s301的管线与所述甲醇回收塔t4的进料口连接以用于将含醋酸甲酯和醋酸乙酯的甲醇物流s201和含甲醇的物流s301进入到甲醇回收塔t4中进行分离,从塔顶采出含醋酸甲酯和醋酸乙酯的物流s401,从塔底采出甲醇产品s402;

120.含水乙醇产品s302的管线与分子筛吸附脱水系统a1的进料口连接以得到无水乙醇产品s601和废水s602,分子筛脱水系统包括蒸发、吸附、解吸,冷凝设备,使用3a分子筛;

121.重组分物流s303的管线与乙醇回收塔t5的进料口连接以用于将重组分物流s303进入到乙醇回收塔t5中进行分离,从塔顶采出回收乙醇物流s501,从塔底采出重杂质物流s502;

122.回收乙醇物流s501的管线与乙醇塔t3的中下部的进料口连接以用于将回收乙醇物流s501进入到乙醇塔t3中进行分离,用于回收乙醇;

123.所述预分离塔t2塔顶通过管线分别与乙醇塔t3和甲醇回收塔t4的再沸器e302和e402连接,以将所述预分离塔t2塔顶的蒸汽作为乙醇塔t3和甲醇回收塔t4再沸器的热源;

124.在所述脱气塔t1的塔顶和轻组分物流s102之间设置有冷凝器e101,在塔底设置有再沸器e102;

125.在所述预分离塔t2的塔底设置有再沸器e202,在所述乙醇塔t3的塔顶和含甲醇物流s301之间设置有冷凝器e301,在所述甲醇回收塔t4的塔顶和含醋酸甲酯和醋酸乙酯的物流s401之间设置有冷凝器e401;

126.在所述乙醇回收塔t5的的塔顶和回收乙醇物流s501之间设置有冷凝器e501,在塔底设置有再沸器e502。

127.分离方法包括下述步骤:

128.(1)将二甲醚制乙醇反应产物物流s101进入脱气塔t1中进行分离,脱气塔t1的操作压力为300kpa,回流比为3.55,从塔顶采出轻组分物流s102,从塔底采出塔底物流s103,轻组分物流s102包括二甲醚等轻组分,其返回到上游反应系统中继续进行反应;

129.(2)塔底物流s103进入预分离塔t2中进行分离,预分离塔t2的操作压力为160kpa,回流比为2.73,从塔顶采出含醋酸甲酯和醋酸乙酯的甲醇物流s201,从塔底采出含有剩余部分甲醇的乙醇物流s202;

130.(3)含有剩余部分甲醇的乙醇物流s202进入乙醇塔t3中进行分离,乙醇塔t3的操作压力为110kpa,回流比为10.61,从第2区采出含甲醇物流s301,从第3区采出含水乙醇产

品s302,从第4区采出重组分物流s303;

131.(4)含醋酸甲酯和醋酸乙酯的甲醇物流s201和含甲醇物流s301进入甲醇回收塔t4中进行分离,甲醇回收塔t4的操作压力为110kpa,回流比为7.00,从塔顶采出含醋酸甲酯和醋酸乙酯的物流s401,从塔底采出甲醇产品s402,含醋酸甲酯和醋酸乙酯的物流s401返回到上游反应系统中继续进行反应;

132.(5)含水乙醇产品s302进入分子筛吸附脱水系统a1中进行脱水,得到无水乙醇产品s601和废水s602;

133.(6)重组分物流s303进入到乙醇回收塔t5进行分离,乙醇回收塔t5的操作压力为200kpa,回流比为2.00,从塔顶采出回收乙醇物流s501,从塔底采出重杂质物流s502;回收乙醇物流s501进入到乙醇塔t3中以继续进行分离。

134.使用上述分离方法和分离装置进行分离后,所得到的甲醇产品的纯度为99.9%,甲醇产品中乙醇含量80ppm,含水乙醇产品中甲醇含量400ppm,重醇含量200ppm,乙醇纯度为99.9%,且使用分子筛吸附脱水系统的脱水效果满足gb/t 678-2002-无水乙醇标准。

135.其中,每种塔的热负荷、操作压力和回流比如表2所示。

136.表2每种塔的热负荷、操作压力和回流比

137.塔名称 脱气塔预分离塔乙醇塔乙醇回收塔甲醇回收塔塔热负荷mkcal/hr2.7832.3720.160.5912.69外部供热负荷 2.7832.3700.590回流比 3.552.7310.612.007.00塔操作压力kpa300260110200110

138.从表2可以看出,外用总热负荷为35.74mkcal/hr

139.综上所述,采用本发明所述的分离方法进行分离,所得到的乙醇产品和甲醇产品的纯度比较高,分离效果好,并采用了隔壁分馏技术和双效蒸馏技术相结合的方式,最大程度地降低操作能耗,达到节能的目的。

140.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1