一种阻隔聚乳酸复合材料及其制备方法与流程

1.本发明涉及聚乳酸复合材料,更具体地说,涉及一种阻隔聚乳酸复合材料及其制备方法。

背景技术:

2.随着固体垃圾的不断增加,生物降解塑料越来越引起大家的关注。科学家们为此也投入了大量的时间和精力去发展生物降解材料,以减少以石油为基础的塑料制品对环境的污染。在众多类型的可降解聚合物中,具有生物相容性的热塑性材料—聚乳酸,被认为是目前最有前途,研究范围最广的,可生物降解的聚合物材料。

3.聚乳酸可以克服化工塑料所存在的最大问题,其最终代谢产物是co2和h2o,具有完全可降解性,是可持续性的石油衍生物替代品。同时农副产品经微生物发酵所产生的碳水化合物储量丰富,而这些碳水化合物可用来合成制备聚乳酸的原料-丙交酯,因此,聚乳酸类材料的研究具有重要的意义。

4.聚乳酸具有可塑性好、可生物降解、物理力学性能好等优点,广泛应用于生物医学、涂料、涂膜、纺织等领域。但是聚乳酸存在结晶速度慢、结晶温度低、抗冲击性能较差、气体阻隔性差、热稳定性较差等缺点,限制了其在实际中的应用。

5.专利cn202011539817公开了“一种高透性高阻隔及其制备方法和应用”。以左旋聚乳酸为主要成分,加入复合核心成核剂来提高聚乳酸的结晶度和结晶速率。还添加引入非定型态聚酰胺pa 6i/6t提升聚乳酸的耐温和阻隔性能。此方法虽然制备了高透明度、高阻隔性的聚乳酸复合材料,但是引入了无法生物降解的聚酰胺pa6i/6t,使材料不能实现全生物降解。

技术实现要素:

6.针对上述存在的问题,本发明的目的是提供一种阻隔聚乳酸复合材料,通过酸改性以及偶联/插层复合改性,从而得到分散好、尺寸稳定的纳米阻隔成核剂,纳米阻隔成核剂再通过熔融共混分散在聚乳酸中,得到阻隔性能好,可全生物降解的聚乳酸复合材料。

7.本发明的上述技术目的是通过以下技术方案得以实现的,一种阻隔聚乳酸复合材料,按照重量百分比,所述阻隔聚乳酸复合材料包括聚乳酸87~96%、纳米阻隔成核剂1~10%、扩链剂2~5%和分散剂0.1~0.5%;所述纳米阻隔成核剂的制备方法为将纳米层状无机物采用酸溶液进行酸改性,随后加入乳酸单体、偶联剂和引发剂进行复合改性后制备获得,所述纳米层状无机物包括蒙脱土、石墨烯和滑石粉中的一种或多种。

8.本发明首先将纳米层状无机物与酸溶液混合进行酸改性,使纳米层状无机物层间的阳离子转变为酸的可溶性盐类而溶出,进而削弱了纳米层状无机物的层间结合力,使层间晶格裂开,层间距扩大,经过酸改性的纳米层状无机物比表面积增大,具有更强的吸附性和化学活性。经酸改性后的纳米层状无机物再与偶联剂、乳酸单体和引发剂混合进行偶联/插层复合改性,偶联剂中的有机官能团不仅可以降低纳米层状无机物的表面能,使纳米层

状无机物的层间距进一步增大,还可以与纳米层状无机物表面发生电荷转移、偶极相互作用,使纳米层状无机物与乳酸单体产生较强的吸附作用,使乳酸单体插入纳米层状无机物的层间并分散,获得分散性能好,尺寸稳定的纳米阻隔成核剂。经酸改性以及偶联/插层复合改性的纳米阻隔成核剂不仅具有优异的力学性能,还起到了增强聚乳酸复合材料力学性能的效果,纳米阻隔成核剂可作为聚乳酸复合材料结晶的晶核,使原本均相结晶变为异相结晶,加快了结晶速度,细化了晶体结构,从而提高了聚乳酸复合材料的力学性能。此外,经二次改性的纳米阻隔成核剂也有效地增加聚乳酸复合材料的气体阻隔性能;纳米阻隔成核剂分散性好,在分散剂的作用下,可很好地分散于聚乳酸中,使聚乳酸具有良好的纵横比,气体分子在复合材料中通过时,需要通过更长的通过路径才能扩散出去。最后,经二次改性的纳米阻隔成核剂还有效地增加聚乳酸复合材料的耐热性能;纳米阻隔成核剂在聚乳酸复合材料中可作为绝热体,有效地限制了复合材料的热传导;此外,纳米阻隔成核剂还通过改变聚乳酸复合材料的结晶行为,加快结晶速率,增加结晶密度,促使晶粒尺寸微细化,进而提高了复合材料的耐热性能。

9.本发明中,按照重量百分比,所述阻隔聚乳酸复合材料包括聚乳酸87~93%、纳米阻隔成核剂4~10%、扩链剂2~5%和分散剂0.1~0.5%。

10.本发明中,所述酸溶液的ph《1,所述酸溶液为酸和水的混合物,所述酸包括但不限于浓硫酸、浓盐酸和浓磷酸中的一种或多种。

11.本发明中,所述纳米层状无机物和酸溶液的质量比为2~4:1。

12.本发明中,酸改性后的纳米层状无机物、乳酸单体和偶联剂的质量比为1:3~5:90~110。

13.本发明中,进一步地,所述纳米层状无机物的粒径大小为10000~15000目。

14.本发明中,所述阻隔聚乳酸复合材料还包括抗氧剂,按照重量百分比,所述抗氧剂为0.2~0.4%。

15.本发明中,所述偶联剂为γ-(2,3-环氧丙氧)丙基三甲氧基硅烷(kh-560)和/或γ-氨丙基三乙氧基硅烷(kh-550)。

16.本发明中,所述抗氧剂包括但不限于抗氧剂168、抗氧剂626、抗氧剂1098、抗氧剂1010和抗氧剂1076中的一种或多种。其中,所述抗氧剂168为三[2.4-二叔丁基苯基]亚磷酸酯;所述抗氧剂626为双(2,4-二叔丁基苯酚)季戊四醇二亚磷酸酯;所述抗氧剂1098为n,n'-双-(3-(3,5-二叔丁基-4-羟基苯基)丙酰基)己二胺;所述抗氧剂1010为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯;所述抗氧剂1076为β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯。

[0017]

本发明中,所述分散剂为天然聚酯蜡,包括但不限于棕榈蜡、向日葵蜡、蜂蜡、虫蜡和甘蔗蜡中的一种或多种。

[0018]

本发明中,所述扩链剂为双官能团酸衍生物、酸酐和环氧化物中的一种或多种,包括但不限于巴斯夫adr 4468、巴斯夫adr 4400和山西省化工研究所kl-e4370。

[0019]

本发明的另一个目的在于提供一种阻隔聚乳酸复合材料的制备方法,包括以下步骤:

[0020]

(1)酸改性:将酸分散于水中并搅拌均匀,获得酸溶液,所述酸溶液中加入纳米层状无机物,在80~90℃下搅拌,趁热过滤后洗涤,抽滤,烘干;

[0021]

(2)复合改性:烘干后的所述酸改性纳米层状无机物加入乙醇-水溶液中,在45~55℃的水浴中超声-机械处理,加入偶联剂并保温搅拌,随后滴入乳酸单体-乙醇混合溶液并继续保温搅拌;在氮气氛围下加入引发剂后在75~85℃下保温反应,反应完毕后洗涤,抽滤,干燥,研磨,过筛后获得所述纳米阻隔成核剂;

[0022]

(3)阻隔聚乳酸复合材料制备:聚乳酸、纳米阻隔成核剂、抗氧剂、分散剂和扩链剂混合搅拌并分散均匀,加入双螺杆挤出机中在180~210℃下熔融挤出,挤出物料冷却,风干切粒,过强磁后获得阻隔聚乳酸复合材料。

[0023]

本发明所述步骤(1)中,所述步骤(1)中,所述酸溶液ph《1,所述纳米层状无机物与酸溶液的质量比为2~4:1,所述搅拌时间为3~5h;所述步骤(2)中,酸改性后的纳米层状无机物与所述乳酸单体的质量比为1:3~5;在80~120w,50~70hz的条件下超声-机械处理3~5h;加入引发剂后保温反应5~7h,再过5000~10000目筛。

[0024]

本发明具有以下有益效果:

[0025]

(1)本发明通过酸改性、偶联/插层复合改性对纳米层状无机物进行改性,从而得到分散好、尺寸稳定的纳米阻隔成核剂,再通过熔融共混将所述纳米阻隔成核剂分散在聚乳酸中,得到阻隔性能好,可全生物降解的聚乳酸复合材料。

[0026]

(2)本发明通过优化聚乳酸复合材料中纳米阻隔成核剂的含量,进而得到力学性能、阻隔性能和耐热性能优异的聚乳酸复合材料;优化后制备的聚乳酸复合材料的阻隔性能相比于纯聚乳酸材料最高提升了100%,力学性能和耐热性能比纯聚乳酸材料提高了40%。

[0027]

(3)本发明优选纳米层状无机物为蒙脱土、石墨烯和滑石粉中的一种或多种并限定了粒径大小,所制备的纳米阻隔成核剂可更好地分散于聚乳酸中,可进一步使聚乳酸复合材料内部形成良好的纵横比。

具体实施方式

[0028]

为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

[0029]

实施例1

[0030]

聚乳酸95.4%,纳米阻隔成核剂2%,扩链剂2%,抗氧剂0.4%,分散剂0.2%。

[0031]

其中,聚乳酸选自浙江海正生物材料股份有限公司,牌号为revode101。

[0032]

其中,纳米阻隔成核剂为将纳米层状无机物采用酸溶液进行酸改性,随后加入乳酸单体、偶联剂和引发剂进行复合改性后制备获得。乳酸单体选自北京化工厂责任有限公司生产的分析纯乳酸单体;偶联剂为γ-氨丙基三乙氧基硅烷;引发剂为偶氮二异丁腈。

[0033]

其中,纳米层状无机物的粒径10000~15000目,纳米层状无机物为蒙脱土。

[0034]

其中,酸溶液为浓硫酸和水的混合物。

[0035]

其中,抗氧剂包括抗氧剂168和抗氧剂1098,抗氧剂168和抗氧剂1098的质量比为1:1。

[0036]

其中,分散剂为棕榈蜡。

[0037]

其中,扩链剂为巴斯夫adr 4468。

[0038]

本实施例的制备方法为:

[0039]

(1)酸改性:将100份质量分数为75%的浓硫酸完全分散于50份水中,搅拌均匀,获得150份ph值《1的酸溶液,加入纳米层状无机物,纳米层状无机物与酸溶液的质量比为3:1,在85℃下高速搅拌3h,趁热过滤后,先用2%的稀硫酸洗涤2次,再用去离子水洗涤至中性,抽滤,烘干,获得酸溶液改性的蒙脱土。

[0040]

(2)有机改性:在装有搅拌器、回流冷凝管和温度计的250ml四口烧瓶中加入20g酸溶液改性的纳米层状无机物,再加入40ml50%的乙醇-水溶液进行分散,在50℃的水浴中超声-搅拌分散处理3h,超声功率为100w、60hz。随后加入0.2g偶联剂并保温搅拌3h,将80g乳酸单体溶于乙醇中,滴入混合液中并继续保温搅拌3h;升温至80℃,通入氮气0.5h,缓慢滴入引发剂并保温反应5h,反应完毕后洗涤3次,将抽滤所得反应产物在80℃下干燥,研磨,过5000~10000目筛后获得纳米阻隔成核剂。

[0041]

(3)复合材料制备:聚乳酸在60℃下干燥4h后,将干燥后的聚乳酸、纳米阻隔成核剂、抗氧剂、分散剂和扩链剂加入高速混料机中,在室温下以400~600r/min的速度混合搅拌并分散均匀,搅拌时间为5~10min;混合好的物料加入长径比为48/1的双螺杆挤出机中熔融挤出,挤出温度为180~210℃,螺杆转速为300~500r/min,挤出物料冷却,风干切粒,过强磁后获得阻隔聚乳酸复合材料。

[0042]

实施例2

[0043]

本实施例与实施例1的区别在于:聚乳酸94.4%,纳米阻隔成核剂3%,扩链剂2%,抗氧剂0.4%,分散剂0.2%。

[0044]

实施例3

[0045]

本实施例与实施例1的区别在于:聚乳酸93.4%,纳米阻隔成核剂4%,扩链剂2%,抗氧剂0.4%,分散剂0.2%。

[0046]

实施例4

[0047]

本实施例与实施例1的区别在于:聚乳酸92.4%,纳米阻隔成核剂5%,扩链剂2%,抗氧剂0.4%,分散剂0.2%。

[0048]

实施例5

[0049]

本实施例与实施例1的区别在于:聚乳酸89.4%,纳米阻隔成核剂5%,扩链剂5%,抗氧剂0.4%,分散剂0.2%。

[0050]

实施例6

[0051]

本实施例与实施例1的区别在于:聚乳酸87.4%,纳米阻隔成核剂10%,扩链剂2%,抗氧剂0.4%,分散剂0.2%。

[0052]

实施例7

[0053]

本实施例与实施例1的区别在于:

[0054]

聚乳酸92.7%,纳米阻隔成核剂2%,扩链剂5%,抗氧剂0.2%,分散剂0.1%。

[0055]

步骤(1)中,纳米层状无机物为石墨烯;步骤(2)中,偶联剂为γ-(2,3-环氧丙氧)丙基三甲氧基硅烷;步骤(3)中,扩链剂为adr 4400,抗氧剂包括抗氧剂1010和抗氧剂1076,抗氧剂1010和抗氧剂1076的质量比为1:1;分散剂为向日葵蜡。

[0056]

实施例8

[0057]

本实施例与实施例1的区别在于:步骤(1)中,纳米层状无机物为滑石粉;步骤(3)中,扩链剂为kl-e4370。

[0058]

实施例9

[0059]

本实施例与实施例1的区别在于:步骤(1)中,酸溶液为浓盐酸与水的混合物,纳米层状无机物与酸溶液的质量比为2:1;步骤(2)中,乳酸单体为60g。

[0060]

实施例10

[0061]

本实施例与实施例1的区别在于:

[0062]

聚乳酸95.1%,纳米阻隔成核剂2%,扩链剂2%,抗氧剂0.4%,分散剂0.5%。

[0063]

步骤(1)中,酸溶液为浓磷酸与水的混合物,纳米层状无机物与酸溶液的质量比为4:1;步骤(2)中,乳酸单体为100g。

[0064]

对比例1

[0065]

本对比例与实施例1的区别在于:聚乳酸97.4%,扩链剂2%,抗氧剂0.4%,分散剂0.2%。

[0066]

对比例2

[0067]

本对比例与实施例1的区别在于:聚乳酸84.4%,纳米阻隔成核剂5%,抗氧剂0.4%,分散剂0.2%。

[0068]

上述实施例1~10及对比例1~2的物料配比如下表所示:

[0069]

材料名称聚乳酸纳米阻隔成核剂扩链剂抗氧剂分散剂实施例195.4220.40.2实施例294.4320.40.2实施例393.4420.40.2实施例492.4520.40.2实施例589.4550.40.2实施例687.41020.40.2实施例792.7250.20.1实施例895.4220.40.2实施例995.4220.40.2实施例1095.1220.40.5对比例197.4020.40.2对比例284.4500.40.2

[0070]

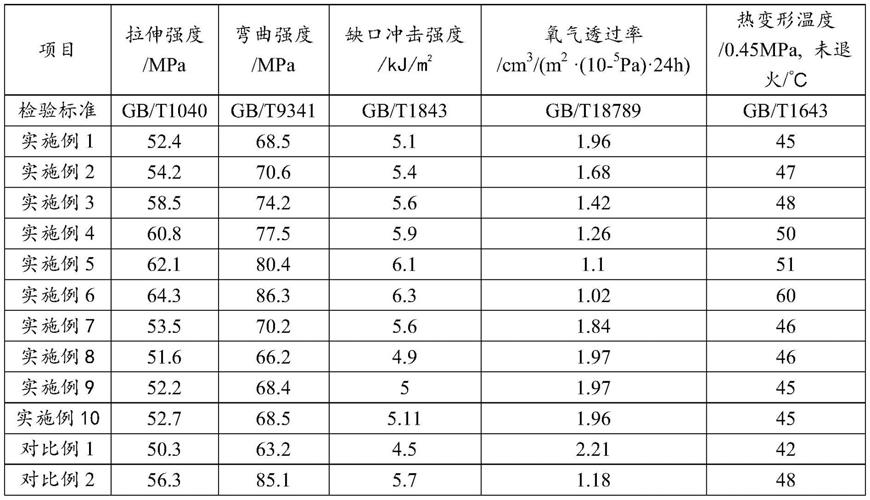

上述实施例1~10及对比例1~2的检验标准和各项性能数据如下表所示:

[0071][0072]

前述的实例仅是说明性的,用于解释本发明所述方法的一些特征。所附的权利要求旨在要求可以设想的尽可能广的范围,且本文所呈现的实施例为申请人真实试验结果加以论证。因此,申请人的用意是所附的权利要求不被说明本发明的特征的示例的选择限制。在权利要求中所用的一些数值范围也包括了在其之内的子范围,这些范围中的变化也应在可能的情况下解释为被所附的权利要求覆盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1