一种聚生物油类超低温热封料及其制备方法和应用与流程

1.本技术涉及一种聚生物油类超低温热封料及其制备方法和应用,属于以丙 烯共聚物为基料的组合物技术领域。

背景技术:

2.聚丙烯薄膜是包装领域的重要产品,具有质轻、透明、无毒、防潮、机 械强度高等优点,广泛用于食品、医药、香烟等产品的包装,并大量用作复 合膜的基材。由于普通bopp(双向拉伸聚丙烯薄膜)受热时,分子解取向, 分子链收缩,使得受热区域附近变薄而断裂,不具有热封性能,不能作为薄 膜热封层,需要将bopp与热封层复合以制成可热封的包装膜。

3.作为bopp薄膜热封层的热封料需要满足下述性能:

4.①

热封料的热封合温度明显低于bopp基材的热封合温度;

5.②

高的热封强度、热粘强度;

6.③

透明度与基材bopp相同或更高;

7.④

适应高速自动化生产,不会在生产中发生黏附等。

8.bopp薄膜热封材料一般采用球形ziegler-natta催化合成的共聚聚丙 烯,通过共聚可以降低材料的熔点和结晶度,进而使其热封性能、光学性 能、低温抗冲击性能得到一定程度的改善。但仍然存在下述两方面问题:

9.一方面,热封温度高,热封性能差。共聚单体分散不均匀会发生连排现 象,产生一些不具有结晶能力的聚合物分子,由于乙烯的竞聚率远高于丙 烯,当乙烯含量较高,会有乙烯连排的“聚乙烯”长链段存在。此时共聚单 体的引人不能降低热封料的起封温度,目前生产的三元无规共聚聚丙烯可根 据热封温度,被分为极超低温热封温度(100℃以下)、超低温热封温度 (100℃~108℃)、中热封温度(115℃~118℃)、一般热封温度(l20℃~ 130℃)和高热封温度(l30℃以上)五个级别,随着高速自动包装技术的发 展,极超低温热封料的需求急剧增大。传统采用的多组分共聚过程引入的共 聚单体对材料的热封温度降低存在一定瓶颈,无法充分满足市场的需求。

10.另一方面,超低温热封料在薄膜加工时产生黏辊现象。共混引入低分子 量组分极易粘辊,无法进行生产,而且低分子量组分极易破坏产品表面平 滑,影响光泽度,造成严重的产品缺陷。

技术实现要素:

11.有鉴于此,本技术提供首先一种聚生物油类超低温热封料,以聚生物油和 聚烯烃树脂复合物为主要组分,有效提升材料的热封性能,赋予材料超低起始 热封温度和宽热封温域;同时,生物油的引入可有效提升产品的环保性能。

12.具体地,本技术是通过以下方案实现的:

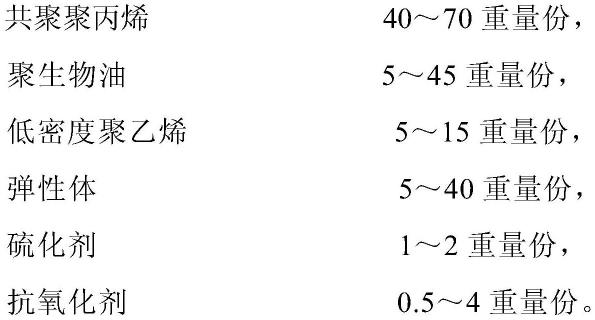

13.一种聚生物油类超低温热封料,由下述配比的各组分硫化挤出造粒得到:

[0014][0015]

本案采用上述配方时,聚生物油兼具交联脂肪链和酯基,其与共聚聚丙 烯配合有效提升材料热封性能,弹性体将其结构中的活性组分与共聚聚丙烯 缠绕,在硫化剂、抗氧化剂等配合作用下,低密度聚乙烯等成分的无定形分 子接枝到聚丙烯链上,从而使形成的热封料具有较好的热封性能:起始热封 温度在80℃以下;材料热封温域在80~140℃,可满足不同应用场景的需 求;材料热粘强度高:》17n/15mm,可满足高速(高速卷烟包装机800包/min)包装需求;材料可满足粉体和液体高速包装过程,包容性强;材料透 光率在90%以上,透明度高。

[0016]

进一步的,作为优选:

[0017]

所述的共聚聚丙烯为乙烯丙稀共聚物、丁烯丙烯共聚物等二元共聚物、乙 烯丙烯丁烯三元共聚物中的任一种或多种的混合物,共聚聚丙烯的熔融指数 (mi,230℃/2.16kg)为2~7g/10min,熔点(mp)为120~140℃。共聚聚丙 烯采用上述二元共聚物或三元共聚物,为弹性体的缠结与无定形分子的接枝提 供有效结构基础。

[0018]

所述聚生物油是由生物油经蒽醌催化聚合所得,生物油主要包括植物 油、动物油、废弃的植物油、废弃的动物油中的一种或者两种或两种以上; 更优选的,所述植物油包括大豆油、菜籽油、花生油、棕榈油、亚麻油、蓖 麻油、葵花籽油中的一种或多种;所述动物油为猪油、羊油、牛油中的一种 或多种。生物油选用上述结构,可以很好的带入脂肪酸,使之与其他组分配 合,赋予聚生物油以脂肪链和酯基结构,所形成的聚生物油还兼具了可再生 性,环保性和成本方面都得到控制。

[0019]

所述低密度聚乙烯为密度为0.910~0.925g/cm3的一般低密度聚乙烯(亦称为 非线性低密度聚乙烯)和密度为0.918~0.930g/cm3的线性低密度聚乙烯中的任一 种或两种的混合物,低密度聚乙烯的熔融指数(mi,230℃/2.16kg)为2~8g/10 min,熔点(mp)为105~130℃。上述两种结构的低密度聚乙烯具有丰富的无 定形分子,当其接枝在共聚聚丙烯链上时,有效破坏了聚丙烯链的有序性。

[0020]

所述弹性体为三元乙丙橡胶(epdm,密度0.83~0.87g/cm3,乙烯含量 55~63%)、乙烯-辛烯共聚物(poe,密度0.85~0.91g/cm3,mi,230℃/2.16kg 为2~7g/10min)、乙烯-己烯共聚物(poe,密度0.86~0.90g/cm3,mi,230℃ /2.16kg为3~7g/10min)、乙烯-丁烯共聚物(poe,密度0.86~0.90g/cm3,mi, 230℃/2.16kg为3~7g/10min)、乙烯-醋酸乙烯共聚物(eva,mi,230℃/2.16kg 为4~20g/10min,va含量8~45%)、乙烯-丙烯酸共聚物(eaa,密度 0.928~0.94g/cm3,mi,230℃/2.16kg为2~20g/10min)、乙烯-丙烯酸丁酯共聚 物(eba,密度0.924~0.94g/cm3,mi,230℃/2.16kg为2~20g/10min)、乙烯

‑ꢀ

丙烯酸甲酯共聚

物(ema,密度0.93~0.96g/cm3,mi,230℃/2.16kg为2~15g/10 min)、乙烯-丙烯酸乙酯共聚物(eea,密度0.93~0.94g/cm3,mi,230℃/2.16kg 为3~15g/10min)、聚乙烯丙烯酸钠(surlyn,密度0.94~0.97g/cm3,mi,230℃ /2.16kg为1~8g/10min)、丁苯嵌段共聚物(sbs,密度0.89~0.95g/cm3,mi, 230℃/2.16kg为2~10g/10min)、戊苯嵌段共聚物(sis,密度0.918~0.93g/cm3, mi,230℃/2.16kg为2~15g/10min)中的一种或者一种以上的组合物。上述弹 性体的特殊结构,具有活性组分长无定形烷基链,其与共聚聚丙烯分子之间可 以发生更加有效的缠结。

[0021]

所述硫化剂为过氧化苯甲酰、过氧化二异丙苯、过氧化苯甲酸、甲乙酮过 氧化物、过氧化新癸酸、过氧新戊酸叔丁酯的一种或者一种以上的组合物。上 述硫化剂确保了本案热封料各组分之间可以稳定的进行动态硫化。

[0022]

所述抗氧化剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(1010)、 β-(3,5二叔丁基-4一羟基苯基)丙酸十八醇酯(1076)、1,1,3-三(2-甲基-4

‑ꢀ

羟基-5叔丁基苯基)丁烷(ca)、1,3,5-三甲基-2,4,6-三(3,5-二叔丁基-4-羟基苄 基)苯(330)丁基羟基茴香醚(bha)、二丁基羟基甲苯(bht)、没食子酸 丙酯(pg)、叔丁基对苯二酚(tbhq)的一种或者一种以上的组合物。上述抗 氧化剂的使用,赋予材料以更为平整的表面和持久的使用寿命。

[0023]

本技术第二方面目的,是提供一种上述热封料的制备方法,包括以下步骤:

[0024]

(1)聚生物油(亦称聚生物油醇)合成阶段:将每100质量份的生物油对 应加入1~5质量份的蒽醌,加热至270~340℃,搅拌聚合8~32h,再减压(180℃, 1.33kpa)蒸馏2~6h,得相应聚生物油;

[0025]

(2)热封料制备:按比例将聚生物油、共聚聚丙烯、低密度聚乙烯、弹 性体与抗氧化剂投加到145~200℃的密炼机中,控制转子转速为15~90rpm密 炼2~10min后,再加入硫化剂,继续密炼0.5~30min,控制上顶栓压力 10~100mpa,将制备好的物料导入料斗,进行挤出造粒,得热封料。

[0026]

上述制备过程以聚生物油和弹性体为活性组分,生物油中脂肪酸在本技术 聚合条件下,制备兼具交联脂肪链和酯基的聚生物油,同时引入特定结构弹性 体,利用活性组分脂肪链与共聚丙烯分子量进行缠结,在密炼一段时间后再加 入硫化剂,实现动态硫化过程,将更多具有一定结构的无定形分子接枝到聚丙 烯链上,破坏聚丙烯链的有序性,促进丙烯链段γ晶的形成,解决传统共混带 来的低分子量组分迁移析出和粘辊问题。

[0027]

本技术第三方面的目的,是提供一种上述热封料的应用:上述热封料作为 热封层材料用于双向拉伸聚丙烯薄膜、热收缩聚丙烯薄膜、聚丙烯流延膜。

[0028]

与现有技术相比,本发明具有以下优点:

[0029]

(1)价格低廉,起始热封温度低,在80℃以下;

[0030]

(2)热封温域宽,在70~145℃,可满足不同应用场景的需求;

[0031]

(3)热粘强度高:》17n/15mm,可满足高速包装需求;

[0032]

(4)夹杂物热封性优,可满足粉体和液体高速包装过程;

[0033]

(5)材料透明度高,透光率在90%以上;

[0034]

(6)所得材料在日化产品、食品,药品包装等领域具有广泛应用。

具体实施方式

[0035]

以下将对本技术的较佳实施例进行详细说明,以便更清楚理解本技术的目 的、特点和优点。

[0036]

基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提 下所获得的所有其他实施例,都属于本技术保护的范围。

[0037]

实施例中采用下述标准和方法进行相关参数的测试:

[0038]

(1)采用gb/t 27740-2011测定材料起始热封温度、热粘强度和热封温度 范围。样条采用单刀加热,热封温度为116℃,热封压力为0.238mpa,停留时 间为l s,热封次数为1次,设定试验速度为300mm/min,标距为50mm,记录 试样拉断时候的最大载荷,则5条试样在120℃最大载荷的平均值就是材料在 120℃的热封强度;初始热封温度的判定,若试样在某一温度下的热封强度大 于或等于3n/15mm,且低于此温度时试样的热封强度小于3n/15mm,则此温 度即为此样品的初始热封温度;热封温度范围的判定采用热封强度高于 9n/15mm的温度范围。

[0039]

(2)本技术采用gb/t 2410-2008测试测试样品透光率。

[0040]

(3)本技术夹杂物热封性通过在热封膜中心滴一定石蜡油,测试材料116℃ 热封强度,热封强度降低20%以内为优,20%~40%为中,40%以上为差。

[0041]

实施例1

[0042]

(1)合成聚生物油

[0043]

将100质量份菜籽油、2质量份蒽醌加热至310℃,进行搅拌聚合18h,再 减压(180℃,1.33kpa)蒸馏5h,得聚生物油。

[0044]

(2)制备热封料

[0045]

将60重量份乙烯丙烯丁烯三元共聚聚丙烯(6d73l,陶氏杜邦,mi 4.5, mp 134℃)、25重量份步骤(1)所制备的聚生物油、10重量份线性低密度聚乙 烯(318be,沙特sabic,mi 2.8,mp 121℃)、25重量份聚乙烯辛烯弹性体(px9361, 埃克森美孚,mi 3.5,0.884g/cm3)和2重量份抗氧化剂1010置于170℃的密炼 机中,控制转子速度25rpm进行密炼5min后,得到混炼均匀物,加入1重量份 过氧化苯甲酰,继续密炼15min,控制上顶栓压力为18mpa。将制备好的物料 导入料斗,进行挤出造粒,得热封料。

[0046]

(3)热封料的应用

[0047]

制备的热封料通过3层共挤流延法制备cpp热封薄膜样品,设定热封层a、 芯层b和电晕层c三层的厚度分别为5um、15um、5um,其中b层和c层为均 聚聚丙烯(t36f),a层为制备热封料。

[0048]

按照上述检测标准进行检测,结果如下:

[0049]

热封料的起始热封温度70℃,材料热封温域80~145℃;热粘强度19 n/15mm;透光率95%;夹杂物热封性:优。

[0050]

实施例2

[0051]

方法与实施例1相同,区别在于:选择不同生物油进行反应,如表2所示。

[0052]

表1:不同生物油对热封料性能的影响

[0053]

。

[0054]

上述表1实验结果表明:采用本技术的制备方法进行热封料制备时,表1 所选定的生物油均可以获得较好的热封效果,其热封温度基本可控制在65~ 75℃附近,温域保持在70~145℃,跨度约60~75℃,热粘强度保持在17~19 n/15min;透光率稳定保持在93~94%。由于序号2-6桐油中双键数量众多,在 聚合过程容易形成高度交联的沥青质组分,无法与聚丙烯链缠结,序号2-7中餐 厨废弃油脂组分复杂,有许多水分和游离脂肪酸,产品性能较差。

[0055]

对比例1

[0056]

本对比例方法与实施例1相同,区别在于:不加聚生物油,具体如下:

[0057]

将60重量份乙烯丙烯丁烯三元共聚聚丙烯(6d73l,陶氏杜邦,mi 4.5, mp 134℃)、10重量份线性低密度聚乙烯(318be,沙特sabic,mi 2.8,mp 121℃)、 25重量份聚乙烯辛烯弹性体(px9361,埃克森美孚,mi 3.5,0.884g/cm3)和2 重量份抗氧化剂1010置于170℃的密炼机中,控制转子速度25rpm进行密炼5min 后,得到混炼均匀物,加入1重量份过氧化苯甲酰,继续密炼15min,控制上顶 栓压力为18mpa。将制备好的物料导入料斗,进行挤出造粒,得热封料。

[0058]

对比例1在实施例1的相同情况下进行测试,结果表明:不添加聚生物油 时所得的热封料,起始热封温度110℃,热封温度远高于本技术所制备的热封料 热封温度,材料热封温域125~145℃,温域较窄,跨度只有20℃;热粘强度 9n/15mm,夹杂物热封性中,透光率88%,低于本技术的透光率。

[0059]

对比例2

[0060]

本对比例采用与实施例1相同的制备方法,但由于无市售聚生物油,直接 采用菜籽油替代聚生物油,以说明不同聚生物油制备方法对热封料的影响。

[0061]

与实施例1所制备的热封料相比,对比例2采用市售菜籽油所制备的热封 料各性能参数分别为:起始热封温度为120℃,热封温域为130~145℃,热粘 强度为7n/15mm,热封效果明显较实施例1的效果差。

[0062]

实施例3

[0063]

方法与实施例1相同,区别在于:选择不同弹性体进行反应,如表2所示。

[0064]

表2:不同弹性体对热封料性能的影响

[0065][0066]

。

[0067]

结合表2可以看出:采用本技术制备方法进行热封料制备时,所选定的弹性 体均可获得较低的热封温度(60~70℃)和较宽的温域(跨度约65-75℃),且 热粘强度基本保持在17~19n/15min,透光率也保持在93~95%。与实施例1 相比,本实施例的弹性体拥有一定极性组分,可有效提高材料的热粘效率。对 于流动性高的分子(序号3-6、序号3-7)会影响分子活性,无法较好与共聚丙 烯链缠结。

[0068]

对比例3

[0069]

本对比例方法与实施例1相同,区别在于:不加弹性体,具体过程如下:

[0070]

(1)聚生物油合成

[0071]

将100质量份菜籽油、2质量份蒽醌加热至310℃,进行搅拌聚合18h,再 减压(180℃,1.33kpa)蒸馏5h,得聚生物油,亦称聚菜籽油。

[0072]

(2)热封料制备

[0073]

将60重量份乙烯丙烯丁烯三元共聚聚丙烯(6d73l,陶氏杜邦,mi 4.5, mp 134℃)、25重量份步骤(1)所制备的聚生物油、10重量份线性低密度聚乙 烯(318be,沙特sabic,mi 2.8,mp 121℃)和2重量份抗氧化剂1010置于170℃ 的密炼机中,控制转子速度25rpm进行密炼5min后,得到混炼均匀物,加入1 重量份过氧化苯甲酰,继续密炼15min,控制上顶栓压力为18mpa。将制备好 的物料导入料斗,进行挤出造粒,得相应热封料。

[0074]

本对比例在实施例1的相同情况下进行实验,结果表明:不添加弹性体时, 所得热封料的起始热封温度115℃,远远高于本技术所制备的热封料热封温度, 材料热封温域125~145℃,温域较窄,跨度只有25℃;热粘强度8n/15mm,低 于本技术的热粘强度;热粘包容性良,但透光率87%。

[0075]

实施例4

[0076]

方法与实施例1相同,区别在于:选择不同构成共聚聚丙烯,如表3所示。

[0077]

表3:不同共聚物构成对热封料性能的影响

[0078]

。

[0079][0080]

表3分别以三种二元共聚物作为聚丙烯进行实验,与实施例1的三元共聚物 相比,

序号4-1与序号4-2所对应的方案均可获得较低热封温度和较宽温域,热 封温度基本保持在65~70℃;温域跨度约70℃,热粘强度基本保持在17~18 n/15min,透光率保持在94~95%,相比实施例1的三元共聚物,二元共聚物由 于分子规整性较佳,容易形成厚片晶结构,使材料的起始热封温度有所上升。 而序号4-4、4-5所对应的方案对于的共聚单体,熔指高,分子量低,流动性好, 难以与其他组分形成较好缠结,易结晶形成较完整的晶体,因而热封温度高, 透光性差。

[0081]

实施例5

[0082]

方法与实施例1相同,区别在于:选择不同构成硫化剂,如表4所示。

[0083]

表4:不同硫化剂对热封料性能的影响

[0084][0085]

。

[0086]

表4分别以不同硫化剂进行实验,与实施例1的过氧化苯甲酰相比,序号 5-1~5-7对应的方案可以获得较好的硫化效果,并继而表现为成品热封料具有较 低的热封温度(60~70℃)、较宽的温域(65~75℃)、较高的热粘强度(17~ 18n/15min)和较高的透光率(94~95℃%);与单独使用的硫化剂相比,匹配 使用的双组分硫化剂在起始热封温度方面具有较好的优势(参见表4中的序号 5-5、5-6、5-7),并表现为透光度、热粘强度参数较好;而表4中序号5-8、5-9 在应用于本案例方案时,则存在硫化剂分解过早,无法均匀硫化,早期结焦等 问题。

[0087]

实施例6

[0088]

方法与实施例1相同,区别在于:选择不同构成的抗氧化剂,如表5所示。

[0089]

表5:不同抗氧化剂对热封料性能的影响

[0090][0091]

。

[0092]

表5分别以几种常见抗氧化剂进行实验,与实施例1的抗氧化剂1010相比, 上述序号6-1~6-10对应的抗氧化剂均可以获得较好的抗氧化效果,并表现为成 品热封料具有较低的热封温度(60~75℃)、较宽的温域(65~75℃)、较高的 热粘强度(17~19n/15min)和较高的透光率(94~95%);与单独使用的抗氧 化剂相比,匹配使用的双组分抗氧化剂在协同作用方面具有较好的优势(参见 表5中的序号6-8、6-9、6-10),并表现为起始热封温度、热粘强度参数较好; 而表5中序号6-11、6-12在应用于本案例方案时,则存在抗氧剂与体系相容差 的问题,导致硫化过程氧化交联和结焦。

[0093]

对比例4:以cn114292456a做对比

[0094]

以cn114292456a为对比例4,采用上述标准进行测试,与实施例1进行分 析,如表6所示。

[0095]

表6:对比例4与实施例1的对照表

[0096][0097]

。

[0098]

如表6所示,两者的差异主要表现为组成、热封效果和使用效果三方面:

[0099]

第一,组成上的差别:实施例1的主要组分(三元共聚聚丙烯和聚生物油) 与对比例4不同,且包含有弹性体、硫化剂,不具有对比例4的碳纤维管和氧 化镁复合物。

[0100]

第二,热封效果上的差别:包括热封效果和应用效果。从表6可以看出, 本案的热封性能、热粘强度、透光率和包容性远优于对比例。

[0101]

第三,使用效果:使用时,对比例4作为气柱袋使用时,其参数主要是内 部气压,约为0.07兆帕,可承压压力为769.7-803.3n;而本案内部压力约为0.07 兆帕,可承压压力为1156-1250n(依实施例1的应用为气柱袋时的参数),均优 于对比例4。

[0102]

造成两者差别的原因主要为:本案所提供的热封料以聚生物油和聚烯烃树 脂复合物为主要组分,赋予材料超低起始热封温度和宽热封温域,而弹性体与 聚烯烃树脂即共聚聚丙烯的配合,使脂肪链的缠绕牢度增强,与对比例4的引 入碳纤维管和氧化镁复合物相比,本案还引入硫化剂和抗氧化剂,在丙烯链段 中形成γ晶,低分子量组分迁移析出大大降低,应用在气柱袋上表现为产品表 面光滑,强度较高。

[0103]

对比例5:以cn101758652a做对比

[0104]

以cn101758652a为对比例4,采用上述标准进行测试,与实施例1进行分 析,如表7所示。

[0105]

表7:对比例5与实施例1的对照表

[0106][0107]

。

[0108]

如表7所示,两者的差异主要表现为组成、热封效果和使用方式三方面:

[0109]

第一,组成上的差别:实施例1的主要组分(三元共聚聚丙烯和聚生物油) 与对比例5的芥酸酰胺不同,包含有聚乙烯辛烯弹性体、抗氧化剂和过氧化苯 甲酰硫化剂,但不具有对比例5的爽滑剂、乙氧化铵等表面活性剂,所使用的 是线性低密度聚乙烯,不同于茂金属聚乙烯。

[0110]

第二,热封效果:从表5中对比例5的热封层(对应于对比例5三层结构 中的功能层)的性能参数可以看出,本案的热封性能中,起始热封温度相差不 大,但对比例5以低熔点聚乙烯为主要成分,热封温域远小于本案;热粘强度、 透光率也远优于对比例5。

[0111]

第三,使用方式:使用时,本案材料主要针对高强度的pp薄膜。对比例5 主要应用于pe膜,与本案的应用领域有较大差异。

[0112]

造成两者差别的原因主要是:与对比例5的茂金属聚乙烯和芥酸酰胺相比, 本案以聚生物油和聚烯烃树脂复合物为主要组分,赋予材料同时具备了超低起 始热封温度和宽热封温域,配合弹性体与聚烯烃树脂即共聚聚丙烯的配合,使 脂肪链的缠绕牢度增强,而对比例5采用的爽滑剂和乙氧化铵存在小分子外迁 相比,本案配合使用的硫化剂和抗氧化剂,在丙烯链段中形成γ晶,低分子量 组分迁移析出大大降低,应用在拉伸膜上表现为产品表面光滑,强度较高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1