一种抗反射涂料组合物及其应用的制作方法

1.本发明涉及光刻技术领域,更具体地,本发明涉及一种抗反射涂料组合物及其应用。

背景技术:

2.在集成电路制造的光刻工艺中,由于基材底层的光学反射,光强(简称“iz”)沿光刻胶深度方向的正弦周期性变化,导致光刻胶图形侧壁的正弦波动及cd尺寸可控性差。光刻胶开膜能量(简称“eth”)及最佳曝光能量(简称“eop”)随光刻胶膜厚增加呈现出正弦周期性波动,使得非平坦表面的胶的曝光能量可控性变差。紫外光经底部图形顶部或侧面反射至光刻空间图形(aerial image)的暗区,导致光刻胶图形缺陷。尤其随着特征尺寸的减小,高反射层引起的线宽不均匀和光刻胶凹坑,以及光线在光刻胶涂层中因固态微粒产生散射而产生的侧向光化学反应变得越来越不能接受。目前对于改善这些缺陷主要有两种解决方案,如图1所示,其中第一种为底部抗反射层(简称“barc层”)方案,如图1左所示:在涂覆光刻胶前,先在衬底上涂覆一层对光刻波长有强烈吸收的barc层,通过该涂层厚度的控制,使来自光刻胶与barc层间界面及barc层与衬底间界面之间的反射光发生破坏性干涉,从而使得总的反射光强度降低。第二种为顶部抗反射层(简称“tarc层”)方案,如图1右所示,在涂覆光刻胶后,在光刻胶表面衬底上涂覆一层折射率为接近光刻胶折射率的平方根,厚度为其该介质中波长的1/4的薄膜,使来自tarc层与空气界面与来自tarc层与光刻胶界面的反射光发生破坏性干涉,从而降低因反射无法被光刻胶吸收的能量。

3.与tarc层相比,barc层降低摆动效应和凹缺效应的效果更明显,是提供消除反射率优选的解决方案。将底部抗反射涂层涂敷在衬底上,然后在抗反射涂层的上方涂覆一层光刻胶。将光刻胶曝光并显影,然后典型地蚀刻在曝光区域中的抗反射涂层并因此将光刻胶图案转印到衬底上。根据barc层的组成可以将其分为无机barc层和有机barc层,其中有机barc层制备工艺比较简单、易刻蚀,在半导体光刻工艺中有更加广泛的应用。barc层一般应用于深紫外(简称“duv”)光刻工艺中,它包含一种可以吸收特定光线的树脂。为了增加涂层的强度,减少在溶剂中的溶解性,以防止光刻过程中光刻胶层脱落,现有barc层需要在树脂中引入交联剂以及少量酸作为交联催化剂。曝光区域的barc层需要通过蚀刻工艺去除,已知的大多数抗反射涂层设计为能被干蚀。一般而言,抗反射层具有较大的消光系数允许使用较薄的抗反射层,进而允许较短的蚀刻时间,容易清除。此外,刻蚀工艺通常会在一定程度上腐蚀光刻胶材料,如果抗反射涂层的蚀刻速率相似于或小于涂覆在抗反射涂层上方的光刻胶的蚀刻速率,则光刻胶图案可能损坏或不可能精确转印到衬底上,用于除去抗反射涂层的蚀刻条件也可能损坏衬底。因此,与光刻胶相比,抗反射涂层的蚀刻速率需要相对高,抗反射涂层能够被快速蚀刻的特性,允许其较短的蚀刻时间,使得蚀刻了抗反射涂层而没有在蚀刻工艺期间过度损失光刻胶膜。同时,较短蚀刻时间的抗反射层能够保证其可以允许使用在薄层光刻胶中,进而产生高分辨率的光刻图形。

4.目前barc层的不足是:1、现有barc层消光系数k为0.4以下,为消除光刻过程中产

生的驻波和干涉影响,现有barc层需使用较厚的厚度,导致难以清除;进一步地,若用在薄层光刻胶中,较长的蚀刻时间会过度腐蚀未曝光部分光刻胶涂层,使得光刻胶无法起到保护图形的作用,因而无法产生高分辨率的光刻胶图形;2、蚀刻速率较低,导致蚀刻工艺期间过度损失未曝光部分光刻胶膜,使得光刻胶图案损坏或难以精确转印到衬底上;3、采用酸作催化剂,储存稳定性较差;且酸催化剂在等离子刻蚀时会形成残留,影响后续工艺,造成基板较高不良率;会缩短旋涂烘烤时基台的使用寿命。

技术实现要素:

5.为了解决上述问题,本发明第一个方面提供了一种抗反射涂料组合物,所述涂料组合物包含固含组分和溶剂b;

6.其中,所述固含组分包括消光树脂a,所述消光树脂a的重均分子量不超过20000。

7.作为本发明一种优选的技术方案,所述消光树脂a由基体树脂和发色化合物制备得到。

8.作为本发明一种优选的技术方案,所述基体树脂选自丙烯酸树脂、酚醛树脂、聚酰胺、聚酰亚胺、聚酯、聚芴、聚芴衍生物、聚硅氧烷、聚硅烷、聚碳硅烷中的至少一种。

9.作为本发明一种优选的技术方案,所述基体树脂选自丙烯酸树脂。

10.作为本发明一种优选的技术方案,所述丙烯酸树脂为至少一种丙烯酸酯单体聚合制备。

11.作为本发明一种优选的技术方案,所述丙烯酸树脂为同一种丙烯酸酯单体的聚合物。

12.作为本发明一种优选的技术方案,所述丙烯酸树脂为不同种丙烯酸酯单体的聚合物。

13.作为本发明一种优选的技术方案,所述丙烯酸树脂为含环氧基或羟基的丙烯酸酯单体a1中的至少一种与含羟基的丙烯酸酯单体a2中的至少一种的聚合物,其中,所述a1和a2各不相同。

14.作为本发明一种优选的技术方案,所述丙烯酸树脂为含环氧基或羟基的丙烯酸酯单体a1中的至少一种与不含羟基或环氧基的丙烯酸酯单体a3中的至少一种的聚合物。

15.作为本发明一种优选的技术方案,所述丙烯酸酯单体a1和所述丙烯酸酯单体a2摩尔比为1:(0.1~5)。

16.作为本发明一种优选的技术方案,所述丙烯酸酯单体a1和所述丙烯酸酯单体a3摩尔比为1:(0.1~5)。

17.作为本发明一种优选的技术方案,所述丙烯酸酯单体a1与发色化合物的摩尔比为1:(0.8~1)。

18.作为本发明一种优选的技术方案,所述发色化合物选自萘或其衍生物、蒽或其衍生物、香豆素或其衍生物、荧光素或其衍生物、罗丹明、曙红、苝或其衍生物、芴或其衍生物、茋或其衍生物、菲或其衍生物中的至少一种。

19.作为本发明一种优选的技术方案,所述固含组分还包含催化剂c,所述催化剂c为有机酸盐。

20.作为本发明一种优选的技术方案,所述催化剂c占固含组分的重量百分比为1~

20wt%。

21.作为本发明一种优选的技术方案,所述有机酸盐选自对甲苯磺酸盐、十二烷基苯磺酸盐、草酸盐、邻苯二甲酸盐、萘磺酸盐中的一种或多种。

22.作为本发明一种优选的技术方案,所述固含组分还包含交联剂d,所述交联剂d选自甘脲

‑

醛树脂、三聚氰胺

‑

醛树脂、苯代三聚氰胺

‑

醛树脂、脲醛树脂中的一种或多种。

23.作为本发明一种优选的技术方案,所述交联剂d占固含组分的重量百分比为3~40wt%。

24.作为本发明一种优选的技术方案,所述交联剂d选自三聚氰胺

‑

醛树脂、苯代三聚氰胺

‑

醛树脂中的至少一种和甘脲

‑

醛树脂、脲醛树脂中的至少一种组成的组。

25.作为本发明一种优选的技术方案,所述交联剂中甘脲

‑

醛树脂、脲醛树脂中的至少一种和三聚氰胺

‑

醛树脂、苯代三聚氰胺

‑

醛树脂中的至少一种的重量比为(1~9):1。

26.作为本发明一种优选的技术方案,所述涂料组合物包含1

‑

20wt%固含组分和80

‑

99wt%溶剂b。

27.作为本发明一种优选的技术方案,所述消光树脂a占固含组分的重量百分比为50~95wt%。

28.本发明第二个方面提供了一种如上所述的抗反射涂料组合物在光刻工艺中的应用。

29.本发明与现有技术相比具有以下有益效果:

30.(1)本发明提供一种涂料组合物,通过本发明所述消光树脂和其他组分协同作用,能够交联固化形成具有良好涂层质量的薄膜(barc层),所述涂层材料(barc层)可强有力地吸收100~300nm的辐射,尤其在248nm下具有高吸光性,消光系数可以达到0.4以上,进一步可以达到0.5以上,允许使用较薄涂层,进而允许较短蚀刻时间,容易清除;所述涂层还具有改进的蚀刻特性,避免蚀刻工艺期间过度损失未曝光部分光刻胶膜,使得能够达到从光刻胶到衬底的良好图像转印,进而获得良好的光刻胶图像;进一步地,较短蚀刻时间的涂层能够保证其允许使用在薄层光刻胶中,进而产生高分辨率的光刻图形。

31.(2)本发明提供的涂层材料(barc层)可用于匹配曝光光源由krf激发的248nm光源的光刻胶,可极大的消除深紫外光刻工艺中光刻胶底层与硅片之间衍射与反射对光刻图形质量所带来的不利影响。

32.(3)本发明提供的涂层材料,通过固含组分的相互作用,可以消除光刻胶内的干涉效应,避免光刻胶侧壁驻波及能量摆动曲线,消除衬底不平坦引起能量窗口不稳定及凹切效应,提高关键尺寸(cd)的管控,扩展光刻制程的工艺窗口,提高光刻胶曝光剂量的工艺宽容度。

33.(4)且发明人通过本发明所述的催化剂和所述交联剂、所述消光树脂共同作用,使得本发明所述的抗反射涂料组合物具有良好的储存稳定性,能够在使用前稳定储存8

‑

12个月;并且,本发明所述的抗反射涂料组合物固化后形成的涂层材料具有优异的固化后高差别溶解度,与顶层光刻胶材料不发生混合,特别适用于特征尺寸小于0.3μm的高质量实用器件。

附图说明

34.图1为抗反射层作用原理图。

35.图2为实施例1提供的涂料组合物制得的涂层材料经涂布光刻胶、烘烤、曝光、显影后得到的切片的微观形貌。

36.图3为实施例2提供的涂料组合物制得的涂层材料经涂布光刻胶、烘烤、曝光、显影后得到的切片的微观形貌。

37.图4为实施例3提供的涂料组合物制得的涂层材料经涂布光刻胶、烘烤、曝光、显影后得到的切片的微观形貌。

38.图5为对比例1提供的涂料组合物制得的涂层材料经涂布光刻胶、烘烤、曝光、显影后得到的切片的微观形貌。

39.图6为对比例2提供的涂料组合物制得的涂层材料经涂布光刻胶、烘烤、曝光、显影后得到的切片的微观形貌。

40.图7为对比例3提供的涂料组合物制得的涂层材料经涂布光刻胶、烘烤、曝光、显影后得到的切片的微观形貌。

具体实施方式

41.参选以下本发明的优选实施方法的详述以及包括的实施例可更容易地理解本发明的内容。除非另有限定,本文使用的所有技术以及科学术语具有与本发明所属领域普通技术人员通常理解的相同的含义。当存在矛盾时,以本说明书中的定义为准。

42.如本文所用术语“由

…

制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

43.连接词“由

…

组成”排除任何未指出的要素、步骤或组分。如果用于权利要求中,此短语将使权利要求为封闭式,使其不包含除那些描述的材料以外的材料,但与其相关的常规杂质除外。当短语“由

…

组成”出现在权利要求主体的子句中而不是紧接在主题之后时,其仅限定在该子句中描述的要素;其它要素并不被排除在作为整体的所述权利要求之外。

44.当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1至5”时,所描述的范围应被解释为包括范围“1至4”、“1至3”、“1至2”、“1至2和4至5”、“1至3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

45.单数形式包括复数讨论对象,除非上下文中另外清楚地指明。“任选的”或者“任意一种”是指其后描述的事项或事件可以发生或不发生,而且该描述包括事件发生的情形和事件不发生的情形。

46.说明书和权利要求书中的近似用语用来修饰数量,表示本发明并不限定于该具体数量,还包括与该数量接近的可接受的而不会导致相关基本功能的改变的修正的部分。相应的,用“大约”、“约”等修饰一个数值,意为本发明不限于该精确数值。在某些例子中,近似

用语可能对应于测量数值的仪器的精度。在本申请说明书和权利要求书中,范围限定可以组合和/或互换,如果没有另外说明这些范围包括其间所含有的所有子范围。

47.此外,本发明要素或组分前的不定冠词“一种”和“一个”对要素或组分的数量要求(即出现次数)无限制性。因此“一个”或“一种”应被解读为包括一个或至少一个,并且单数形式的要素或组分也包括复数形式,除非所述数量明显旨指单数形式。

48.以下通过具体实施方式说明本发明,但不局限于以下给出的具体实施例。

49.本发明第一个方面提供了一种抗反射涂料组合物,涂料组合物包含固含组分和溶剂b。

50.在一种实施方式中,所述涂料组合物按重量百分数计,包含1~20wt%固含组分和80~99wt%溶剂b。

51.【固含组分】

52.固含组分是指除溶剂外的所有其他组分,包括消光树脂、催化剂、交联剂,作为一种示例,本发明所述固含组分占涂料组合物的重量百分比可以为1wt%,2wt%,3wt%,4wt%,5wt%,6wt%,7wt%,8wt%,9wt%,10wt%,11wt%,12wt%,13wt%,14wt%,15wt%,16wt%,17wt%,18wt%,19wt%,20wt%等,在一种优选的实施方式中,本发明所述固含组分占涂料组合物的2~10wt%。在一种实施方式中,本发明所述固含组分按重量百分数计,包括:50~95wt%消光树脂a、1~20wt%催化剂c、3~40wt%交联剂d。作为一种示例,所述消光树脂a在固含组分中的重量百分比可以为50wt%,55wt%,60wt%,65wt%,70wt%,75wt%,80wt%,85wt%,90wt%,95wt%等;作为一种示例,所述催化剂c在固含组分中的重量百分比可以为1wt%,2wt%,3wt%,4wt%,5wt%,6wt%,7wt%,8wt%,9wt%,10wt%,11wt%,12wt%,13wt%,14wt%,15wt%,16wt%,17wt%,18wt%,19wt%,20wt%等;作为一种示例,所述交联剂d在固含组分中的重量百分比可以为3wt%,6wt%,10wt%,12wt%,15wt%,18wt%,20wt%,22wt%,25wt%,28wt%,30wt%,32wt%,35wt%,38wt%,40wt%等。

53.消光树脂a

54.本发明提供的消光树脂a,一方面作为涂料组合物中主要的成膜物质,能够提供良好的成膜性能,同时还具有高吸光性能,可以通过吸收光刻过程中到达光刻胶底部的曝光光线,避免光线向光刻胶反射或衍射的发生,从而保证光刻图形的质量。

55.在一种优选的实施方式中,本发明所述消光树脂a占固含组分的70~90wt%。

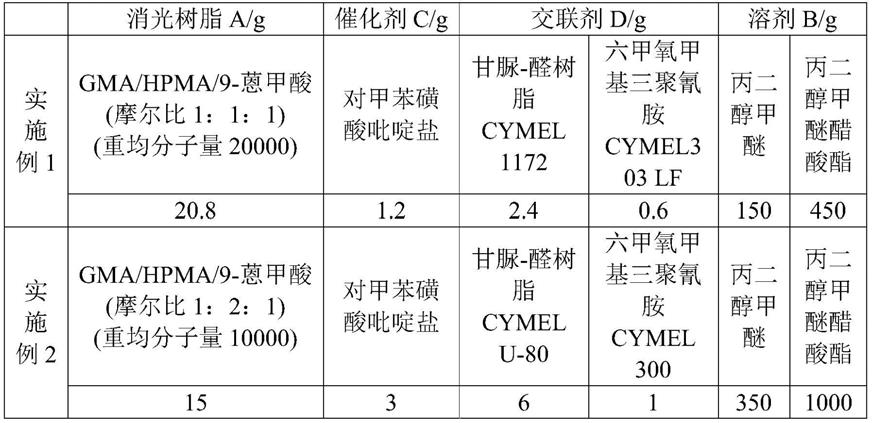

56.在一种优选的实施方案中,所述消光树脂a重均分子量不超过20000。

57.在一种实施方式中,本发明所述消光树脂a由基体树脂和发色化合物制备得到。

58.作为基体树脂的实例,可列举的有,丙烯酸树脂、酚醛树脂、聚酰胺、聚酰亚胺、聚酯、聚芴、聚芴衍生物、聚硅氧烷、聚硅烷、聚碳硅烷。

59.作为发色化合物的实例,可列举的有,蒽或其衍生物(2

‑

蒽甲酸、9

‑

蒽甲酸、2

‑

乙烯基蒽、9

‑

乙烯基蒽、9

‑

羟甲基蒽等)、香豆素或其衍生物(4

‑

羟基香豆素、7

‑

羟基香豆素等)、荧光素或其衍生物(荧光素异硫氰酸酯等)、罗丹明(罗丹明b、罗丹明6g等)、曙红(曙红

‑

y、曙红

‑

b等)、苝或其衍生物(3,4,9,10

‑

苝四甲酸二酐等)、芴或其衍生物(9

‑

芴醇、1

‑

芴甲酸、9

‑

芴甲酸、9,9

‑

二(4

‑

羟基苯基)芴等)、茋或其衍生物(4,4

’‑

茋二甲酸等)。

60.从涂料组合物良好的成膜性和涂层稳定性出发,在一种优选的实施方式中,所述

基体树脂选自丙烯酸树脂。

61.在一种优选的实施方式中,所述发色化合物选自蒽或其衍生物,优选含蒽衍生物。

62.发明人发现,发色化合物中的发色基团和基体树脂的主链或支链键接后制备的消光树脂a,具有良好的吸光性能,所述消光树脂a应用于本发明所述涂料组合物时可提高所述涂料组合物抗反射的能力,且发明人进一步发现,当使用含蒽衍生物作为发色化合物,丙烯酸树脂作为基体树脂,制备得到的消光树脂,与本发明所述交联剂、催化剂和溶剂混合制备的barc层可高效吸收100~300nm范围内辐射,尤其在248nm下具有更佳的吸光性能,消光系数较高,允许使用较薄barc层即能起到消除光刻胶膜干涉效应/驻波和反射刻痕,从而获得高质量的光刻图形,特别适用于薄层光刻胶中,进而产生高分辨率的光刻图形。

63.在一种优选的实施方式中,所述发色化合物为含羧基的含蒽衍生物。作为含羧基的含蒽衍生物的实例,包括但不限于,2

‑

蒽甲酸、9

‑

蒽甲酸及其衍生物,如卤素、烷基、烷氧基、腈基、烷氧羰基等取代的2

‑

蒽甲酸或9

‑

蒽甲酸,优选为2

‑

蒽甲酸、9

‑

蒽甲酸的至少一种。

64.在一种实施方式中,所述丙烯酸树脂可以通过至少一种丙烯酸酯单体聚合制备。所述丙烯酸酯单体可以是同一种丙烯酸酯单体也可以是不同种丙烯酸酯单体。

65.在一种实施方式中,所述同一种丙烯酸酯单体或不同种丙烯酸酯单体选自能和羧基进行反应的丙烯酸酯单体。在一种实施方式中,优选的,所述能和羧基进行反应的丙烯酸酯单体为含有环氧基或羟基的丙烯酸酯单体。在一种实施方式中,进一步优选的,所述含环氧基的丙烯酸酯单体选自甲基丙烯酸缩水甘油酯(gma)、丙烯酸缩水甘油酯、4

‑

羟基丁基丙烯酸酯缩水甘油醚中的一种或多种,再进一步优选为甲基丙烯酸缩水甘油酯(gma)、丙烯酸缩水甘油酯。在另一种实施方式中,进一步优选的,所述含羟基的丙烯酸酯单体选自丙烯酸羟乙酯、丙烯酸羟丙酯、甲基丙烯酸羟乙酯、甲基丙烯酸羟丙酯(hpma)中的一种或多种,再进一步优选为甲基丙烯酸羟丙酯(hpma)、甲基丙烯酸羟乙酯。在另一种实施方式中,所述不同种丙烯酸酯单体的至少一种还可以选自不含环氧基或羟基的丙烯酸酯单体,优选地,所述不含环氧基或羟基的丙烯酸酯单体选自甲基丙烯酸甲酯、丙烯酸甲酯、甲基丙烯酸异冰片酯、丙烯酸异冰片酯、甲基丙烯酸正丁酯、甲基丙烯酸苄酯、丙烯酸叔丁酯、甲基丙烯酸叔丁酯、丙烯酸环己酯中的至少一种。

66.在一种实施方式中,所述丙烯酸树脂为同一种丙烯酸酯单体的聚合物。优选地,所述同一种丙烯酸酯单体选自甲基丙烯酸缩水甘油酯(gma)、丙烯酸缩水甘油酯、甲基丙烯酸羟丙酯(hpma)。

67.在另一种实施方式中,本发明所述丙烯酸树脂为不同种丙烯酸酯单体聚合形成的聚合物。在一种优选的实施方式中,所述不同种丙烯酸酯单体聚合形成的丙烯酸树脂为丙烯酸酯单体a1(含环氧基或含羟基的丙烯酸酯单体)中的至少一种与丙烯酸酯单体a2(含羟基的丙烯酸酯单体)中的至少一种的聚合物,进一步优选为丙烯酸酯单体a1中的一种和丙烯酸酯单体a2中的一种的聚合物,特别说明,当所述a1为含羟基的丙烯酸酯单体时,所述丙烯酸酯单体a1和所述丙烯酸酯单体a2中所述的含羟基的丙烯酸酯单体不相同。其中,所述丙烯酸酯单体a1和所述丙烯酸酯单体a2摩尔比为1:(0.1~5),作为一种示例,所述丙烯酸酯单体a1和所述丙烯酸酯单体a2的摩尔比可以为10:1,5:1,10:3,5:2,2:1,5:3,10:7,5:4,10:9,1:1,1:2,1:3,1:4,1:5等,优选为1:(0.33~3)。在另一种优选的实施方式中,所述不同种丙烯酸酯单体聚合形成的丙烯酸树脂为丙烯酸酯单体a1(含环氧基或含羟基的丙烯酸

酯单体)中的至少一种和丙烯酸酯单体a3(不含有环氧基或羟基的丙烯酸酯单体)中的至少一种的聚合物,进一步优选为丙烯酸酯单体a1中的一种和丙烯酸酯单体a3中的一种的聚合物。其中,本发明所述丙烯酸酯单体a1和所述丙烯酸酯单体a3的摩尔比为1:(0.1~5),作为一种示例,所述丙烯酸酯单体a1和所述丙烯酸酯单体a3摩尔比可以为10:1,5:1,10:3,5:2,2:1,5:3,10:7,5:4,10:9,1:1,1:2,1:3,1:4,1:5等,优选为1:(0.33~3)。本发明通过不同种丙烯酸酯单体制备消光树脂a时,所述发色化合物通过羧酸酯键与基体树脂中丙烯酸酯单体a1形成的结构片段相连,基体树脂中至少选择80%摩尔数的丙烯酸酯单体a1形成的结构片段与发色化合物相连是有利的,优选至少90%摩尔数的丙烯酸酯单体a1形成的结构片段与发色化合物相连,更优选100%摩尔数的丙烯酸酯单体a1形成的结构片段与发色化合物相连,因而所述丙烯酸酯单体a1与发色化合物的摩尔比为1:(0.8~1)。如果发色化合物过量,过量的发色化合物会游离在树脂中,形成的所述barc层应用在光刻工艺中会导致有酸性物质进入光刻胶,进而导致光刻图形底部出现footing异常。

68.消光树脂a的分子量可根据膜厚范围进行适当变化,在另一种优选的实施方案中,所述消光树脂a重均分子量为6000

‑

20000。发明人发现,消光树脂a分子量低于6000时会使得抗反射涂料组合物交联反应后形成的barc层质量较差,对于光刻胶的溶剂耐受性差,导致涂覆光刻胶后barc层局部被光刻胶溶剂溶解,不能达到完全消除驻波的作用,同时由于barc层部分被溶解,会导致光刻胶的涂覆变得不均一,使得光刻胶图形表面的均匀性较差;分子量高于20000时,会使得抗反射涂料组合物交联固化后形成的barc层在等离子灰化去除时去除工艺时间加长,并可能形成无法去除的残渣导致晶圆缺陷。发明人发现,通过前文所述消光树脂a和催化剂、交联剂共同作用得到的涂层材料在248nm波段的消光系数k可以达到在0.4~0.8,所述涂层还具有改进的蚀刻特性,能够允许较短蚀刻时间,避免蚀刻工艺期间过度损失未曝光部分光刻胶膜,能够使图像完整转移至衬底上,进而获得良好的光刻胶图像;进一步地,较短蚀刻时间的涂层能够保证其允许使用在薄层光刻胶中,进而产生高分辨率的光刻图形。

69.重均分子量定义为按分子重量统计平均的分子量,可通过凝胶渗透色谱法测试得到。消光系数定义为衡量被测物质对光的吸收值大小,可通过椭偏仪测试得到。本发明所述消光树脂a的制备方法可理解为溶液聚合、乳液聚合等本领域熟知的方法,此处不做具体阐述。

70.催化剂c

71.本发明所述催化剂在加热条件下可产生质子酸,从而促进树脂和交联剂进行交联固化反应。本发明所述催化剂c在固含组分中的重量百分比为1~20wt%范围内时,更有利于促进树脂a和交联剂d进行充分的交联固化反应,催化剂在固含组分中含量过低无法有效的催化抗反射涂料组合物交联固化,从而不耐光刻胶的溶剂,光刻胶涂覆后会使部分固化后的barc层被光刻胶溶剂清洗,导致光刻胶的涂覆表面不均匀,从而使得最终得到的光刻胶图形表面均一性较差;催化剂过量使用会导致抗反射涂料组合物在使用前进行储存时会分解出质子酸,常温下即可引发交联反应,使得抗反射涂料组合物储存稳定性较差。在一种实施方式中,本发明所述催化剂c占固含组分的2~5wt%。

72.在一种实施方式中,为防止本发明所述涂料组合物热固化时有较多升华挥发物溢出,本发明所述催化剂c为有机酸盐。作为有机酸盐的实例,包括但不限于,对甲苯磺酸盐、

十二烷基苯磺酸盐、草酸盐、邻苯二甲酸盐和萘磺酸盐。本发明提供的有机酸盐可为有机酸的钠盐、钾盐、胺盐等,不做具体限定。在一种优选的实施方式中,本发明所述催化剂为对甲苯磺酸盐。

73.发明人发现,使用有机酸或有机酸盐作为本发明所述催化剂时,在加热条件下均可产生质子酸提供有效催化,但是有机酸如对甲苯磺酸、草酸等,在常温下也会发生缓慢的催化反应,导致涂料组合物储存期较短,具体而言,采用有机酸作催化剂的涂料组合物常温储存下也会发生缓慢的催化反应,导致涂料组合物局部固化凝胶,后续使用时会导致涂膜不均匀,影响后续光刻胶施工工艺,而采用有机酸盐,在高温烘烤下才会产生质子酸催化交联反应,使得所述抗反射涂料组合物具有更佳的储存稳定性。可见,有机酸盐,如对甲苯磺酸盐类物质相比传统的对甲苯磺酸和其他质子酸催化剂,可以有效提供催化的同时还使得所述抗反射涂料组合物使用前能够稳定储存更长的时间,另外,在加热交联时,有机酸盐逐渐产生质子酸,相比有机酸而言,能够减少易升华挥发物质溢出(升华物质的溢出会导致涂层中不断产生孔洞等,从而使得膜层致密性变差),从而使barc层更加均匀和致密,提高了barc层的稳定性,使得barc层具有更佳的抗洗脱性,从而能够耐受光刻胶溶剂的洗脱,避免与光刻胶材料发生混合。

74.交联剂d

75.本发明所述交联剂d与其他组分作用能够使得制备的抗反射涂料组合物具有热交联能力,涂覆后加热烘烤能够发生交联反应,使形成的抗反射涂层材料具有良好的抗刻蚀性能,且对涂在涂层材料上面的光刻胶涂层具有良好的附着力,又不会因发生化学物质,如酸或溶剂的转移,产生不良影响。

76.在一种实施方式中,本发明所述交联剂d选自能够和消光树脂中羟基等官能团发生反应的物质,如氨基树脂、异氰酸酯。在一种优选的实施方式中,本发明所述交联剂d为氨基树脂,其中氨基树脂为含氨基化合物和醛发生缩聚反应得到。作为氨基树脂的实例,包括但不限于,甘脲

‑

醛树脂、三聚氰胺

‑

醛树脂、苯代三聚氰胺

‑

醛树脂、脲醛树脂。交联剂d中的醛可为甲醛、乙醛等。

77.甘脲

‑

醛树脂为甘脲和醛缩聚制得,甘脲

‑

醛树脂的示例,包括但不限于全羟甲基甘脲

‑

醛树脂(如cymel 1172)、丁醚化甘脲

‑

醛树脂(如cymel 1170)。

78.三聚氰胺

‑

醛树脂为三聚氰胺和醛反应制得的聚合物,在一种优选的实施方式中,所述三聚氰胺

‑

醛树脂可为甲醚化三聚氰胺

‑

醛树脂和/或丁醚化三聚氰胺

‑

醛树脂和/或混合醚化三聚氰胺

‑

醛树脂。

79.在一种优选的实施方式中,甲醚化三聚氰胺

‑

醛树脂可为高度甲醚化三聚氰胺

‑

醛树脂和/或高亚胺基甲醚化三聚氰胺

‑

醛树脂和/或部分甲醚化三聚氰胺

‑

醛树脂;高度甲醚化三聚氰胺

‑

醛树脂为高度烷基化的三聚氰胺

‑

醛树脂a,如甲醚化六甲氧基三聚氰胺

‑

醛树脂,作为甲醚化六甲氧基三聚氰胺

‑

醛的实例,可列举的有,cymel 300、cymel 303lf、cymel 303ulf、cymel 304、cymel 308、cymel 350、cymel xw 3106;高亚胺基甲醚化三聚氰胺

‑

醛树脂为部分甲氧基化和高度烷基化的三聚氰胺

‑

醛树脂,作为高亚胺基甲醚化三聚氰胺

‑

醛树脂的实例,可列举的有,cymel 323、cymel 325、cymel 327、cymel 385;部分甲醚化三聚氰胺

‑

醛树脂是高度甲氧基化或部分烷基化的树脂,作为部分甲醚化三聚氰胺

‑

醛树脂的实例,可列举的有,cymel 370、cymel 373、cymel 380。

80.在一种优选的实施方式中,丁醚化三聚氰胺

‑

醛树脂可为正丁醚化三聚氰胺

‑

醛树脂和/或高度正丁醚化三聚氰胺

‑

醛树脂和/或高亚氨基正丁醚化三聚氰胺

‑

醛树脂和/或异丁醚化三聚氰胺

‑

醛树脂。作为正丁醚化三聚氰胺

‑

醛树脂的实例,可列举的有,cymel243

‑

3、cymel247

‑

10;高度正丁醚化三聚氰胺

‑

醛树脂与高度甲醚化六羟甲基三聚氰胺(hmmm)区别仅在于其为正丁醚化,作为高度正丁醚化三聚氰胺

‑

醛树脂的实例,可列举的有,cymel 1156、cymel mb

‑

94、cymel mb

‑

98、etermino 9219

‑

97;高亚氨基正丁醚化三聚氰胺

‑

醛树脂与高亚胺基甲醚化三聚氰胺

‑

醛树脂(部分甲醚化和高度烷基醚化)区别仅在于其为正丁醚化,作为高亚氨基正丁醚化三聚氰胺

‑

醛树脂的实例,可列举的有,cymel1158、cymel 9212

‑

70、etermino 9216

‑

60

‑

1、etermino 9217

‑

70;作为异丁醚化三聚氰胺树脂的实例,可列举的有,cymel mi

‑

97

‑

ix、etermino9223

‑

60、etermino 9228

‑

60、etermino9229

‑

60。

81.在一种优选的实施方式中,混合醚化三聚氰胺

‑

醛树脂可为高度烷基化三聚氰胺

‑

醛树脂b和/或高亚胺基三聚氰胺

‑

醛树脂。作为高度烷基化三聚氰胺

‑

醛树脂的实例,可以列举的有,cymel 1116、cymel 1130、cymel 1133、cymel1141、cymel 1161、cymel 1168、etermino 9611

‑

98;作为高亚胺基三聚氰胺

‑

醛树脂的实例,可以列举的有,cymel 202、cymel203。

82.从改善涂料组合物的储存稳定性和催化稳定性出发,在一种优选的实施方式中,所述三聚氰胺

‑

醛树脂选自甲醚化六甲氧基三聚氰胺

‑

醛树脂、部分甲醚化三聚氰胺

‑

醛树脂、正丁醚化三聚氰胺

‑

醛树脂、高度正丁醚化三聚氰胺

‑

醛树脂、异丁醚化三聚氰胺

‑

醛树脂、高度烷基化三聚氰胺

‑

醛树脂b的至少一种。

83.苯代三聚氰胺

‑

醛树脂与三聚氰胺

‑

醛类树脂均是三嗪基化合物,区别在于其为苯环取代的三嗪。作为苯代三聚氰胺

‑

醛树脂的实例,包括但不限于,cymel1123、cymel 659、cymel 5010、etermino9411

‑

75、etermino94112

‑

75、etermino9412

‑

70。

84.脲醛树脂又称脲甲醛树脂,是尿素与甲醛缩聚而成的热固性树脂。在一种优选的实施方式中,脲醛树脂可为高固含量脲醛树脂和/或丁醚化脲醛树脂。在一种优选的实施方式中,丁醚化脲醛树脂为正丁醚化脲醛树脂和/或异丁醚化脲醛树脂。作为高固含量脲醛树脂的实例,包括但不限于cymel u

‑

65、cymel um

‑

15、cymel u

‑

80;作为正丁醚化脲醛树脂的实例,包括但不限于,cymel u

‑

21

‑

511、cymel u

‑

21

‑

510、cymel u

‑

93

‑

210、cymel u

‑

216

‑

10lf、cymel u

‑

227

‑

8、cymel u

‑

1050

‑

10、cymel u

‑

1052

‑

8、cymel u

‑

1054、cymel ub

‑

25

‑

be、cymel ub

‑

30

‑

b、etermino 9112

‑

60、etermino 9115

‑

60

‑

2、etermino 91152

‑

70;作为异丁醚化脲醛树脂的实例,包括但不限于,cymel u

‑

662、cymel u

‑

663、cymel u

‑

1051、cymel ui

‑

19

‑

1、cymel ui

‑

21

‑

e、cymel ui

‑

27

‑

ei、cymel ui

‑

38

‑

i、cymel ui

‑

20

‑

e、etermino 9121

‑

60、etermino 9122

‑

60、etermino9123

‑

60。

85.发明人研究发现,使用上述氨基树脂作为本发明交联剂d,使得本发明所述涂料组合物有更佳的储存稳定性,且可在80~250℃加热条件下和前述消光树脂a发生交联固化反应。此外,发明人研究发现,脲醛树脂或甘脲

‑

醛树脂单独使用会造成光刻图形底部undercut明显,图形质量差;而三聚氰胺

‑

醛树脂单独使用会造成涂料组合物的交联效果较差,使得形成的涂层材料耐溶剂能力不够,与涂覆的光刻胶发生轻度混合,从而使得最终得到的光刻胶图形表面不均匀,且难以完全消除驻波。

86.在一种优选的实施方式中,本发明所述交联剂d选自甘脲

‑

醛树脂、脲醛树脂中的

至少一种和三聚氰胺

‑

醛树脂、苯代三聚氰胺

‑

醛树脂中的至少一种组成的组。发明人研究发现,使用甘脲

‑

醛树脂、脲醛树脂中的至少一种和三聚氰胺

‑

醛树脂、苯代三聚氰胺

‑

醛树脂中的至少一种组成的组作为本发明交联剂d,和前述消光树脂a混合交联后制备的涂层材料具有固化后高差别溶解度,与抗蚀剂之间无掺混,不再溶解于光刻胶的基础溶剂中,进一步地,能够消除光刻图形中产生的驻波和undercut,获得更佳的光刻图形。甘脲

‑

醛树脂、脲醛树脂中的至少一种和三聚氰胺

‑

醛树脂、苯代三聚氰胺

‑

醛树脂中的至少一种组成的组作为本发明交联剂d,通过和其他组分协同作用,可以明显改善光刻胶的undercut,具体而言,是因为三聚氰胺

‑

醛树脂具有一定的碱性,如六甲氧甲基三聚氰胺,可以在抗反射涂料组合物烘烤交联时把酸固定在形成的barc层内,防止酸扩散涂覆的光刻胶中,酸溢出会导致光刻胶与barc层临近界面处发生保护基团脱落,使光刻胶在曝光前就易溶于碱性显影液,光刻胶阻溶效果不好。在一种优选的实施方式中,本发明所述交联剂d中所述甘脲

‑

醛树脂、脲醛树脂中的至少一种和三聚氰胺

‑

醛树脂、苯代三聚氰胺

‑

醛树脂中的至少一种的重量比为(1~9):1,作为一种示例,本发明所述交联剂d中所述甘脲

‑

醛树脂、脲醛树脂中的至少一种和三聚氰胺

‑

醛树脂、苯代三聚氰胺

‑

醛树脂中的至少一种的重量比可以为1:1,2:1,3:1,4:1,5:1,6:1,7:1,8:1,9:1等,优选为(2~5):1。

87.在一些优选的实施方式中,本发明所述交联剂d占固含组分的3~40wt%,发明人研究发现,交联剂的含量对交联程度有显著影响,交联剂用量过高会导致barc层交联程度过高,导致barc层在等离子灰化去除时去除工艺时间加长,并可能形成无法去除的残渣导致晶圆缺陷;交联剂用量过低会导致样片交联不完全,barc层固化后无法耐受光刻胶溶剂的洗脱。在一些优选的实施方式中,本发明所述交联剂占固含组分的8~25wt%。

88.【溶剂b】

89.溶剂主要起到分散树脂,实现涂覆功能并改善均一性的作用,本发明所述溶剂可理解为本领域熟知的溶剂,可列举的有,丙二醇甲醚醋酸酯、丙二醇甲醚、环戊酮、环己酮、乳酸乙酯、乙烷基3

‑

乙氧丙酸酯、二乙二醇单丁醚、甲醚。在一种优选的实施方式中,本发明所述溶剂b占涂料组合物的80~99wt%,作为一种示例,本发明所述溶剂占涂料组合物的重量百分比可以为80wt%,82wt%,84wt%,86wt%,88wt%,90wt%,92wt%,94wt%,96wt%,99wt%等,优选为90~95wt%。

90.本发明第二个方面提供一种如上所述的抗反射涂料组合物在光刻工艺中的应用。

91.实施例

92.下面通过实施例对本发明进行具体描述。有必要在此指出的是,以下实施例只用于对本发明作进一步说明,不能理解为对本发明保护范围的限制,该领域的专业技术人员根据上述本发明的内容做出的一些非本质的改进和调整,仍属于本发明的保护范围。

93.实施例和对比例提供一种涂层材料,通过混合如表1中所述制备原料制备得到,其中表1中不同制备原料以克计。

94.表1

95.[0096][0097]

在上表1中所用缩写是指下列物质:gma:甲基丙烯酸缩水甘油酯、hpma:甲基丙烯酸羟丙酯。

[0098]

性能测试

[0099]

1、消光系数k和光刻胶侧壁形貌:

[0100]

表中所述涂层厚度为在光刻胶中观察不到驻波时的barc层厚度;所述涂层厚度是通过曝光波长,光刻胶本身特性,抗反射涂层的吸收特性模拟确定的。本发明所述抗反射涂料涂层厚度低于90nm,更优选低于60nm。光刻胶侧壁形貌性能测试中所述光刻胶可为用于半导体行业的任何类型的光刻胶,只要光刻胶和抗反射涂料中的光活化物质在用于成像处

理的曝光波长下吸收即可。

[0101]

消光系数:将实施例及对比例提供的抗反射涂料组合物涂敷在12inch硅片表面,200℃/120sec烘烤交联,使用椭偏仪在248nm下测试分析,获得所述抗反射涂料的k值,结果见表2。

[0102]

光刻胶侧壁形貌:将实施例和对比例提供的涂料组合物旋转涂覆在12inch硅片表面,200℃/120sec烘烤交联,完成交联后得到barc层,使用椭偏仪测试其涂层厚度,结果见表2。然后,在固化得到barc层上以1500rpm涂布信越光刻胶s602,100℃烘烤60sec,随后使用248nm光源曝光机在53mj/cm2下进行曝光,使用2.38%的tmah显影液显影45秒,得到的切片用日立su8100观察光刻胶的形貌,结果见表2。其中实施例1、2、3提供切片中光刻胶形貌分别如图2、图3、图4所示,对比例1、2、3提供切片中光刻胶形貌分别如图5、图6、图7所示,从图5、图6、图7中可发现使用本发明对比例1、2、3提供的barc层得到的光刻胶图形的侧壁有明显驻波效应,底部有明显undercut,而图2、图3、图4中可以明显看出驻波效应被消除,不再存在undercut。

[0103]

表2

[0104][0105][0106]

通过对比对比例1

‑

3和本发明实施例1

‑

5可以发现,对比例1

‑

3中采用低蒽甲酸含量的消光树脂与其他组分混合制备的barc层消光系数低,即使使用较厚涂层在90nm以上,甚至到100nm也并不能完全消除光刻胶侧壁的驻波,而本发明所述涂料组合物通过选用本发明所述范围内蒽甲酸含量的消光树脂与其他组分混合制备的barc层消光系数为0.5以上,允许使用涂层厚度在65nm以下,优选使用涂层厚度在55nm以下,即可完全消除光刻胶侧

壁的驻波,得到良好的光刻图形。进一步的,本发明所述涂料组合物通过选用本发明所述交联剂与其他组分混合制备的barc层,可以明显改善光刻胶图形底部出现undercut的现象,而对比例1

‑

3仅采用甘脲

‑

醛树脂作交联剂与其他组分混合制备的barc层,导致所述光刻胶图形底部有明显的undercut。

[0107]

2、蚀刻选择性和抗洗脱性:

[0108]

蚀刻选择性:将实施例和对比例提供的涂料组合物以旋转蒸发的方式将固含蒸发至10%,随后旋转涂覆在12inch硅片表面,200℃/120sec烘烤交联后得到barc层,使用椭偏仪测试其涂层厚度为300nm;使用等离子刻蚀机nld

‑

570使用cf4/o2摩尔比2:1的等离子体进行干法刻蚀20秒,再次测量蚀刻后的barc层厚度,前后差值即被蚀刻掉的膜厚。表中蚀刻选择性数据是相对于深紫外光刻胶材料(聚对羟基苯乙烯)给出的。蚀刻选择性计算方法:在相同条件下barc被蚀刻的厚度/光刻胶材料被蚀刻的厚度,结果见表3。

[0109]

抗洗脱性:以丙二醇甲醚醋酸酯、丙二醇甲醚、乳酸乙酯溶剂分别浸泡实施例和对比例提供的barc层10min,判断交联膜层的膜厚及膜面表面是否发生变化,若未发生变化,说明所述涂层具有固化后高差别溶解度,不易溶解于光刻胶的基础溶剂中,与光刻胶之间无掺混,结果见表3。

[0110]

表3

[0111][0112][0113]

由表3可以看出,本发明所述抗反射涂料组合物通过选用分子量在6000

‑

20000之间的消光树脂,与其他组分混合制备的barc层具有改进的相对于光刻胶材料的等离子体蚀刻速率,其相对于聚对羟基苯乙烯的深紫外光刻胶材料的蚀刻选择性为1.5以上,能够允许较短蚀刻时间,避免蚀刻工艺期间过度损失未曝光部分光刻胶膜,从而能够使图像完整转移至衬底上,进而获得良好的光刻胶图像;同时保留良好的抗洗脱性能,从而能够耐受光刻胶溶剂的洗脱,与光刻胶材料不发生混合。而对比例1

‑

3提供的barc层则不能同时兼具相对光刻胶材料的快速蚀刻特性和良好的抗洗脱性能。具体而言,对比例1采用分子量为4000(分子量为6000以下)的消光树脂与其他组分混合制备的barc层,虽然具有改进的蚀刻速率,但抗洗脱性能较差,对光刻胶溶剂的耐受性较差,容易与顶层光刻胶材料发生混合,难

以达到消除光刻图形侧壁驻波的作用;对比例2和3采用分子量为20000以上的分子量的消光树脂,通过与其他组分混合后制备的barc层与光刻胶材料蚀刻速率相当,导致保护的未曝光区域光刻胶腐蚀严重,从而导致光刻胶图案损坏或不可能精确转印到衬底上。

[0114]

3、储存稳定性:将实施例和对比例提供的涂料组合物在常温室内储存10个月后,按照性能测试1的方法,将组合物旋转涂覆在硅片表面,烘烤交联后取49点量测涂层表面的膜厚均匀性,膜厚均匀性计算方法:(最大膜厚

‑

最小膜厚)/(最大膜厚+最小膜厚)*100%,若膜厚均一性<1%,说明涂层储存稳定性良好,可以在使用前储存较长时间,结果见表4。由表4可知,本发明所述抗反射涂料组合物通过选用本发明所述有机酸盐作催化剂与其他组分混合制备的barc层有良好的储存稳定性,可以在使用前稳定储存较长时间,而对比例1

‑

3采用有机酸作催化剂与其他组分混合制备的涂料组合物经过10个月的储存期后固化形成的barc层膜厚均一性较差,说明对比例提供的涂料组合物难以长时间稳定储存。

[0115]

表4

[0116] 膜厚均一性实施例10.5%实施例20.35%实施例30.25%实施例40.2%实施例50.1%对比例18%对比例28%对比例38%

[0117]

由表2~4测试结果可知,本发明所述抗反射涂料组合物通过选用本发明所述消光树脂与所述交联剂、所述催化剂协同作用,并与溶剂混合后制备的barc层可强有力地吸收100~300nm的辐射,极大的消除了光刻过程中光刻胶底层与硅片之间衍射与反射对光刻图形质量所带来的不利影响,尤其在248nm下具有高吸光性能,消光系数可达0.4以上或0.5以上,在光刻工艺中允许使用较薄barc层,进而允许较短蚀刻时间,特别适合用在薄层光刻胶中可以获得高分辨率光刻图形;同时,本发明所述barc层还具有改进的相对于光刻胶材料的等离子体蚀刻速率,避免蚀刻工艺期间过度损失未曝光部分光刻胶膜,从而能够使图像完整转移至衬底上,进而获得良好的光刻胶图像。进一步地,本发明提供的抗反射涂料组合物还兼具良好储存稳定性、固化后高差别溶解度等特点,具有好的储存寿命。具体而言,良好的储存稳定性使得涂料组合物在使用前能够稳定储存更长时间,使得所述涂料组合物经过长时间的储存之后膜厚均一性仍较好,固化后高差别溶解度赋予涂层更佳的抗洗脱性,从而能够耐受光刻胶溶剂的洗脱,不与光刻胶材料发生混合。

[0118]

以上实施例仅是为了说明本发明所述抗反射涂料组合物在本发明所述组分范围和所述配比范围下具有改进的吸光性能、蚀刻选择性、抗洗脱性能和储存稳定性的优选实施方式,而并不用于限制本发明的保护范围,因此本发明的实施并不局限于上述实施例中给出的组分的具体种类和具体含量数值。对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

[0119]

前述的实例仅是说明性的,用于解释本发明所述方法的一些特征。所附的权利要

求旨在要求可以设想的尽可能广的范围,且本文所呈现的实施例仅是根据所有可能的实施例的组合的选择的实施方式的说明。因此,申请人的用意是所附的权利要求不被说明本发明的特征的示例的选择限制。在权利要求中所用的一些数值范围也包括了在其之内的子范围,这些范围中的变化也应在可能的情况下解释为被所附的权利要求覆盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1