一种水性醇酸防腐涂料及其制备方法与流程

1.本发明涉及化工高分子材料合成技术领域,具体涉及一种水性醇酸防腐涂料及其制备方法。

背景技术:

2.醇酸树脂涂料以醇酸树脂为主要成膜物质的合成树脂涂料。醇酸树脂是由脂肪酸(或其相应的植物油)、二元酸及多元醇反应而成的树脂。生产醇酸树脂常用的多元醇有甘油、季戊四醇、三羟甲基丙烷等;常用的二元酸有邻苯二甲酸酐(即苯酐)、间苯二甲酸等。醇酸树脂涂料具有耐候性、附着力好和光亮、丰满等特点,且施工方便。但涂膜较软,耐水、耐碱性欠佳、耐盐雾及耐候性差,醇酸树脂可与其他树脂配成多种不同性能的自干或烘干磁漆、底漆、面漆和清漆,广泛用于桥梁等建筑物以及机械、车辆、船舶、飞机、仪表等涂装。但随着人们环保意识的不断提高和环保法规对挥发性有机物质及有害空气污染物的限制日趋严格等因素,人们对于涂料也有了极大的要求,传统的溶剂型涂料所含的有害物主要有挥发性有机化合物voc、苯、甲醛、重金属(铅、汞等)等等。而苯已经被世界卫生组织确定为致癌物质,可引发癌症、血液病等,其中溶剂型涂料的苯系物含量更是远远高于水性涂料,有很大的刺激性气味,在使用过程中对人体的危害极大,排入大气后还会污染环境,甚至还有火灾的危险。

技术实现要素:

3.本发明的目的是提供一种水性醇酸防腐涂料及其制备方法,通过水性醇酸乳液和异氰酸酯固化剂通过氧化交联与化学交联结合得到比普通醇酸树脂更加致密的涂膜,具有硬度高、耐盐雾性好、耐老化性能高等性能。生产和施工时不易燃烧,耐水、耐碱性好、不会造成环境污染的高耐盐雾性和高耐候性水性醇酸防腐涂料。

4.本发明所要解决的技术问题通过以下技术方案予以实现:

5.本发明一方面,提供了一种水性醇酸防腐涂料,包括按照质量比为(0.15

‑

0.25):1的水性固化剂和水性色漆;

6.所述水性固化剂包括以下质量比的原料:

7.12

‑

15%丙二醇甲醚醋酸酯、12

‑

15%丙二醇二乙酸酯、2

‑

5%脱水剂和65

‑

72%水可分散异氰酸酯固化剂;

8.所述水性色漆包括以下质量比的原料:

9.40

‑

65%水性醇酸乳液、2

‑

4%分散剂、0.8

‑

1%磷酸锶黄、5

‑

25%颜填料、0.4

‑

0.6%消泡剂、0.5

‑

1%ph调和剂、0.2

‑

0.6%防沉剂,0.6

‑

1.2%基材润湿剂、0.2

‑

0.6%流平剂、0.3

‑

0.6%增稠剂、0.5

‑

0.8%防爆泡助剂和17

‑

30%去离子水

10.优选的,所述水性醇酸乳液包括以下质量比的原料:

11.45.5~49.9份醇酸树脂、0.2~0.5份中和剂、2.6~3份乳化剂、46.6~51.6份纯净水;

12.所述醇酸树脂包括以下质量比的原料:

13.30

‑

40%蓖麻油、10

‑

15%甘油、0.005

‑

0.008%lioh、20

‑

25%苯酐、30

‑

38%回流溶剂二甲苯。

14.优选的,所述脱水剂为常州瑞科艾尔化工新材料有限公司g180。

15.所述水可分散异氰酸酯固化剂为万华化学270。

16.所述分散剂为迪高tego 755w、tego 750w或tego 760w分散剂中的至少一种。

17.所述颜填料为中核钛白r2196金红石钛白粉、重庆江南化工f5rk红颜料或卡博特mh炭黑。

18.所述消泡剂为迪高tego 810、tego 902或byk 024消泡剂中的至少两种。

19.所述ph调节剂为三乙胺或二甲基乙醇胺中的一种。

20.所述防沉剂为毕克optigel wx。

21.所述基材润湿剂为迪高twin4100或tego278中的一种。

22.所述流平剂为毕克byk333。

23.所述增稠剂为海明斯化学299或105a中的一种。

24.所述防爆泡助剂为byketol

‑

ws或byketol

‑

aq中的一种。

25.本发明另一方面,提供了一种水性醇酸防腐涂料的制备方法,包括以下步骤:

26.1)水性固化剂制备:

27.将质量比为12

‑

15%丙二醇甲醚醋酸酯、12

‑

15%丙二醇二乙酸酯、2

‑

5%脱水剂分散并静置,再加入65

‑

72%水可分散异氰酸酯固化剂,分散均匀,既得异氰酸酯水性固化剂;

28.2)水性色漆制备:

29.先将25

‑

35%水性醇酸乳液搅拌,然后依次加入2

‑

4%分散剂、0.8

‑

1%磷酸锶黄、5

‑

25%颜填料、0.4

‑

0.6%消泡剂、0.5

‑

1%ph调和剂、0.2

‑

0.6%防沉剂和8

‑

12%去离子水持续搅拌至均匀,再将混合物研磨,二次搅拌,再加入15

‑

25%水性醇酸乳液、0.6

‑

1.2%基材润湿剂、0.2

‑

0.6%流平剂、0.3

‑

0.6%增稠剂、0.5

‑

0.8%防爆泡助剂和9

‑

17%去离子水,搅拌至粘度为70

‑

80ku,过滤,得到水性色漆;

30.3)按照质量比为(0.15

‑

0.25):1将水性固化剂加入到水性色漆中,混合搅拌,即得水性醇酸防腐涂料。

31.优选的,分散10min并静置2h,再加入去离子水,后在500转/分钟转速下分散3

‑

5分钟。

32.优选的,所述水性醇酸乳液搅拌速度800

‑

900r/min分散3

‑

5分钟。

33.混合物研磨至细度≤20μm;二次搅拌速度为500r/min。

34.优选的,所述水性醇酸乳液采用以下方法制备:

35.将质量比为30

‑

40%蓖麻油、10

‑

15%甘油和0.005

‑

0.008%lioh进行醇解,升温,保温,将醇解产物与乙醇按质量比1:3

‑

6混合溶解,若醇解产物的乙醇溶液清澈透明,醇解完成,降温,加入20

‑

25%苯酐和30

‑

38%回流溶剂二甲苯,反应,分段升温,反应至酸值,制得醇酸树脂;

36.采用质量比为45.5~49.9份醇酸树脂、0.2~0.5份中和剂、2.6~3份乳化剂、46.6~51.6份纯净水,采用后乳化工艺制备出固体分达50%以上,黏度达350mpa

·

s的绿色环保水性醇酸乳液,固含量为45%

‑

50%。

37.优选的,升温至240

‑

245℃保温1

‑

2h,将醇解产物与乙醇混合溶解,醇解完成,降温至160

‑

185℃,加入苯酐和回流溶剂二甲苯,反应1

‑

2h。

38.优选的,分段升温包括升温至180

‑

200℃反应1

‑

2h,升温至200

‑

240℃,反应至酸值为15

±

2mgkoh/g,制得醇酸树脂。

39.优选的,所述中和剂为氢氧化钾;所述乳化剂为禾大化学maxemul7101和maxemul7201中的一种或多种。

40.本发明的有益效果在于:

41.1)通过水性固化剂与水性色漆分别储存稳定性良好,有效避免产品挥发,延长产品所能使用时间;

42.2)在使用时,将水性固化剂与水性树脂混合而得到本发明水性涂料组合物,以去离子水为分散介质,不含有机溶剂的涂料,不含苯、甲苯、二甲苯、甲醛、游离tdi有毒重金属,无毒无刺激气味,对人体无害,生产和施工时不易燃烧,不会造成环境污染;

43.3)通过添加磷酸锶黄催化醇酸树脂自交联,并与异氰酸酯固化剂交联反应同步进行,达到更为密集的空间网状结构,具有较高的硬度、优异的耐酸碱性、耐候性、防水性能、耐盐雾性等特点。

具体实施方式

44.下面结合实施例对本发明作进一步的详细说明,但并不作为对本发明做任何限制的依据。

45.本发明的给出的一种水性醇酸防腐涂料的制备方法,包括以下步骤:

46.1)水性固化剂制备

47.将质量比为12

‑

15%丙二醇甲醚醋酸酯pma、12

‑

15%丙二醇二乙酸酯pgda、2

‑

5%脱水剂(常州瑞科艾尔化工新材料有限公司g180)分散并静置,再加入65

‑

72%水可分散异氰酸酯固化剂(万华化学270),固定搅拌机上以500转/分钟分散3

‑

5分钟,分散均匀,既得异氰酸酯水性固化剂。

48.2)水性色漆制备:

49.先将25

‑

35%水性醇酸乳液搅拌,然后依次加入2

‑

4%分散剂(迪高tego 755w、tego 750w或者tego 760w分散剂中的至少一种),0.8

‑

1%磷酸锶黄(上海特艳化工颜料有限公司608磷酸锶黄),5

‑

25%颜填料(中核钛白r2196金红石钛白粉、重庆江南化工f5rk红颜料或卡博特mh炭黑),0.4

‑

0.6%消泡剂(迪高tego 810、tego 902或者byk 024消泡剂中的至少两种),0.5

‑

1%ph调和剂(三乙胺或者二甲基乙醇胺),0.2

‑

0.6%防沉剂(optigel wx),8

‑

12%去离子水持续搅拌至均匀,再将混合物研磨至细度≤20μm,再将研磨好的混合物加入到搅拌罐内二次搅拌,搅拌速度500r/min,再加入15

‑

25%水性醇酸乳液、0.6

‑

1.2%基材润湿剂(迪高twin4100或者tego278)、0.2

‑

0.6%流平剂(毕克byk333)、0.3

‑

0.6%增稠剂(海明斯化学299或者105a)、0.5

‑

0.8%防爆泡助剂(byketol

‑

ws或者byketol

‑

aq)和9

‑

17%去离子水搅拌,使得搅拌罐将混合物搅拌均匀并调节至粘度为70

‑

80ku,再将混合物倒入到过滤机中进行过滤,得到水性色漆。

50.其中,水性醇酸乳液采用以下方法制备:

51.将质量比为30

‑

40%蓖麻油、10

‑

15%甘油和0.005

‑

0.008%lioh进行醇解,升温

240

‑

245℃,保温1

‑

2h,将醇解产物与乙醇按质量比1:3

‑

6混合溶解,若醇解产物的乙醇溶液清澈透明,醇解完成,降温至160

‑

185℃,加入20

‑

25%苯酐和30

‑

38%回流溶剂二甲苯,反应1

‑

2h,分段升温,升温至180

‑

200℃反应1

‑

2h,升温至200

‑

240℃,反应至酸值为15

±

2mgkoh/g,制得醇酸树脂;

52.采用45.5~49.9份醇酸树脂、0.2~0.5份中和剂氢氧化钾、2.6~3份乳化剂(禾大化学maxemul7101和maxemul7201中的一种或多种)、46.6~51.6份纯净水,采用后乳化工艺制备出固体分达50%以上,黏度达350mpa

·

s的绿色环保水性醇酸乳液,固含量为45%

‑

50%。

53.后乳化工艺为:

54.将醇酸树脂加入合成反应釜,维持釜内温度为72

±

2℃,转速300r/min;将中和剂溶于蒸馏水,从加料口缓慢加入合成反应釜,加料用时30min,搅拌30min;将乳化剂从加料口缓慢加入合成反应釜,加料用时30min,保温30min;将纯净水用反应釜提前加热至85

±

1℃,分4批打入滴加罐内,开启滴加罐底阀缓慢滴入反应釜,每次控制滴加时间50min~1h,重复上述步骤直至将蒸馏水加完,保温10min后降温。滴加至第3批加水结束后测试是否到达转相点);降温至50℃加入乙二醇,搅拌15min后用25μm滤网过滤灌装,制备出固体分达50%以上,黏度达350mpa

·

s的绿色环保水性醇酸乳液。

55.3)按照质量比为(0.15

‑

0.25):1将水性固化剂加入到水性主剂中,混合搅拌,即得水性醇酸防腐涂料,在使用时只需添加普通水进行稀释就可进行使用。

56.下面通过具体实施例来进一步说明本发明。

57.实施例1

58.一种高性能水性醇酸防腐涂料制备(白色):

59.1)水性固化剂制备

60.将质量比为15%丙二醇甲醚醋酸酯pma、15%丙二醇二乙酸酯pgda、5%脱水剂(常州瑞科艾尔化工新材料有限公司g180)分散并静置,再加入65%水可分散异氰酸酯固化剂(万华化学270),固定搅拌机上500转/分钟分散3

‑

5分钟,分散均匀,既得异氰酸酯水性固化剂。

61.2)水性色漆制备:

62.先将25%水性醇酸乳液搅拌,然后依次加入2%分散剂(迪高tego 755w),0.8%磷酸锶黄(上海特艳化工颜料有限公司608磷酸锶黄),25%颜填料(中核钛白r2196金红石钛白粉),0.4%消泡剂(迪高tego 810、tego 902),0.8%ph调和剂(三乙胺),0.6%防沉剂(optigel wx),8%去离子水持续搅拌至均匀,再将混合物研磨至细度≤20μm,再将研磨好的混合物加入到搅拌罐内二次搅拌,搅拌速度500r/min,再加入25%水性醇酸乳液、0.6%基材润湿剂(迪高twin4100)、0.2%流平剂(byk333)、0.3%增稠剂(海明斯化学299)、0.6%防爆泡助剂(byketol

‑

ws)和10.7%去离子水搅拌,使得搅拌罐将混合物搅拌均匀并调节至粘度为70

‑

80ku,再将混合物倒入到过滤机中进行过滤,得到水性色漆;

63.其中,水性醇酸乳液采用以下方法制备:

64.将质量比为30%蓖麻油、15%甘油和0.005%lioh进行醇解,升温245℃,保温1h,将醇解产物与乙醇按质量比1:6混合溶解,若醇解产物的乙醇溶液清澈透明,醇解完成,降温至160℃,加入25%苯酐和30%回流溶剂二甲苯,反应1.5h,分段升温,升温至180℃反应

1h,升温至240℃,反应至酸值为15

±

2mgkoh/g,制得醇酸树脂;

65.采用47份醇酸树脂、0.2份中和剂氢氧化钾、2.6份乳化剂(禾大化学maxemul7101)、50.2份纯净水,采用后乳化工艺制备出固体分达50%以上,黏度达350mpa

·

s的绿色环保水性醇酸乳液,固含量为45%

‑

50%。

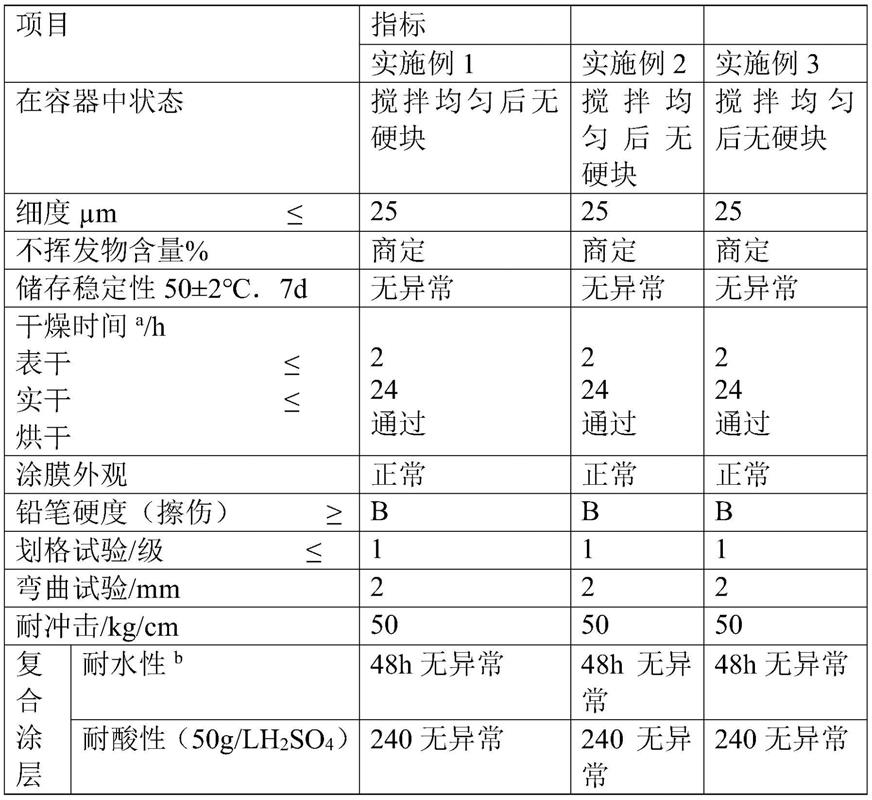

66.3)将制备好的水性固化剂加入到水性色漆中,并按0.15:1的比例进行混合搅拌,将其喷涂到测试样板上,即得白色水性醇酸防腐涂料。在恒温室养护7天后对漆膜进行性能测试,结果见下表1。

67.实施例2

68.一种高性能水性醇酸防腐涂料制备(黑色):

69.1)水性固化剂制备

70.将质量比为14%丙二醇甲醚醋酸酯pma、12%丙二醇二乙酸酯pgda、4%脱水剂(常州瑞科艾尔化工新材料有限公司g180)分散并静置,再加入70%水可分散异氰酸酯固化剂(万华化学270),固定搅拌机上500转/分钟分散3

‑

5分钟,分散均匀,既得异氰酸酯水性固化剂。

71.2)水性色漆制备:

72.先将35%水性醇酸乳液搅拌,然后依次加入3%分散剂(迪高tego 760w),1%磷酸锶黄(上海特艳化工颜料有限公司608磷酸锶黄),5%颜填料(卡博特mh炭黑),0.6%消泡剂(迪高tego 902、byk 024消泡剂),1%ph调和剂(二甲基乙醇胺),0.2%防沉剂(optigel wx),10%去离子水持续搅拌至均匀,再将混合物研磨至细度≤20μm,再将研磨好的混合物加入到搅拌罐内二次搅拌,搅拌速度500r/min,再加入25%水性醇酸乳液、1.2%基材润湿剂(迪高tego278)、0.4%流平剂(byk333)、0.6%增稠剂(海明斯化学105a)、0.5%防爆泡助剂(byketol

‑

aq)和16.5%去离子水搅拌,使得搅拌罐将混合物搅拌均匀并调节至粘度为70

‑

80ku,再将混合物倒入到过滤机中进行过滤,得到水性色漆;

73.其中,水性醇酸乳液采用以下方法制备:

74.将质量比为34%蓖麻油、12%甘油和0.006%lioh进行醇解,升温245℃,保温1.5h,将醇解产物与乙醇按质量比1:5混合溶解,若醇解产物的乙醇溶液清澈透明,醇解完成,降温至185℃,加入20%苯酐和34%回流溶剂二甲苯,反应2h,分段升温,升温至200℃反应1h,升温至220℃,反应至酸值为15

±

2mgkoh/g,制得醇酸树脂;

75.采用49.9份醇酸树脂、0.5份中和剂氢氧化钾、3份乳化剂(禾大化学maxemul7101和maxemul7201中的一种或多种)、46.6份纯净水,采用后乳化工艺制备出固体分达50%以上,黏度达350mpa

·

s的绿色环保水性醇酸乳液,固含量为45%

‑

50%。

76.3)将制备好的水性固化剂加入到水性色漆中,并按0.25:1的比例进行混合搅拌,将其喷涂到测试样板上,即得黑色水性醇酸防腐涂料。在恒温室养护7天后对漆膜进行性能测试,结果见下表1。

77.实施例3

78.一种高性能水性醇酸防腐涂料制备(红色):

79.1)水性固化剂制备

80.将质量比为12%丙二醇甲醚醋酸酯pma、14%丙二醇二乙酸酯pgda、2%脱水剂(常州瑞科艾尔化工新材料有限公司g180)分散并静置,再加入72%水可分散异氰酸酯固化剂

(万华化学270),固定搅拌机上500转/分钟分散5分钟,分散均匀,既得异氰酸酯水性固化剂。

81.2)水性色漆制备:

82.先将32%水性醇酸乳液搅拌,然后依次加入4%分散剂(迪高tego 750w分散剂),0.8%磷酸锶黄(上海特艳化工颜料有限公司608磷酸锶黄),8%颜填料(重庆江南化工f5rk红颜料),0.6%消泡剂(迪高tego 810、byk 024消泡剂),0.5%ph调和剂(三乙胺),0.5%防沉剂(optigel wx),12%去离子水持续搅拌至均匀,再将混合物研磨至细度≤20μm,再将研磨好的混合物加入到搅拌罐内二次搅拌,搅拌速度500r/min,再加入25%水性醇酸乳液、0.9%基材润湿剂(迪高twin4100)、0.6%流平剂(byk333)、0.5%增稠剂(海明斯化学105a)、0.8%防爆泡助剂(byketol

‑

aq)和13.8%去离子水搅拌,使得搅拌罐将混合物搅拌均匀并调节至粘度为70

‑

80ku,再将混合物倒入到过滤机中进行过滤,得到水性色漆;

83.其中,水性醇酸乳液采用以下方法制备:

84.将质量比为40%蓖麻油、10%甘油和0.008%lioh进行醇解,升温240℃,保温2h,将醇解产物与乙醇按质量比1:3混合溶解,若醇解产物的乙醇溶液清澈透明,醇解完成,降温至170℃,加入22%苯酐和38%回流溶剂二甲苯,反应1h,分段升温,升温至190℃反应2h,升温至200℃,反应至酸值为15

±

2mgkoh/g,制得醇酸树脂;

85.采用45.5份醇酸树脂、0.3份中和剂氢氧化钾、2.6份乳化剂(禾大化学maxemul7101和maxemul7201)、51.6份纯净水,采用后乳化工艺制备出固体分达50%以上,黏度达350mpa

·

s的绿色环保水性醇酸乳液,固含量为45%

‑

50%。

86.3)将制备好的水性固化剂加入到水性色漆中,并按0.2:1的比例进行混合搅拌,将其喷涂到测试样板上,即得红色水性醇酸防腐涂料。在恒温室养护7天后对漆膜进行性能测试,结果见下表1。

87.表1漆膜性能测试结果

[0088][0089][0090]

从上述实施例可以看出,本发明涉及的高性能水性醇酸防腐涂料面漆具有较高的硬度、优异的耐酸碱性、耐候性、耐水性、耐盐雾性和耐人工老化性,是可以媲美水性聚氨酯涂料的高性价比工业用水性涂料,具有广阔的市场空间及推广价值。

[0091]

本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1