一种线束集线盒的制作方法

1.本实用新型涉及汽车零部件,具体涉及线束集线盒。

背景技术:

2.线束作为整车的神经系统,伴随着汽车电器配置的增加,线束回路也同步增加,对线束接插件的合理布置和保护难度也随之增大。

3.目前的汽车线束布置设计中,接插件固定位置的选择通常是每对接插件单独选取方便安装操作的位置固定。但随着车辆电器配置的增加,线束回路增加,接插件的数量也越来越多,目前的布置方式很难选取足够多的空间来满足安装固定要求,且接插件数量多、布置位置分散会导致装配困难,影响生产装配进度,甚至于出现在各个独立狭小空间无法完成装配的情况。

技术实现要素:

4.本实用新型的目的是提供一种线束集线盒,解决的技术问题:现有的线束布置方式是将各个连接有线束的接插件独立的分散布置在不同的空间,需要足够多的车身装配空间且导致接插件装配困难甚至无法装配。

5.为了解决上述技术问题,本实用新型提供了如下技术方案:一种线束集线盒,包括本体和后盖,所述本体、后盖相互扣合;所述本体为开口盒状,本体外侧有用于固定内部分支线束走向的内部分支线束捆扎支架,本体底部边沿有用于通过所述内部分支线束的内部分支线束过孔,本体底部还分布有用于安装所述内部分支线束的接插件的接插件安装孔,本体四周口还设置有用于将所述线束集线盒固定安装在车身的车身锁止结构。

6.作为对本实用新型的进一步改进,所述本体还包括设于边沿且用于固定外部分支线束走向的外部分支线束捆扎支架。

7.作为对本实用新型的进一步改进,所述本体、后盖通过互扣锁止结构相互扣合,所述互扣锁止结构包括设于所述本体上的卡槽和设于所述后盖上的卡扣,所述卡扣与卡槽卡接,实现本体与后盖相互扣合。

8.作为对本实用新型的进一步改进,所述接插件安装孔的孔壁上开设有用于安装所述接插件的接插件卡接结构。

9.作为对本实用新型的进一步改进,所述内部分支线束过孔开设有一缺口,以方便将内部分支线束卡入内部分支线束过孔。

10.作为对本实用新型的进一步改进,所述内部分支线束通过扎带捆绑于所述内部分支线束捆扎支架上。

11.作为对本实用新型的进一步改进,所述外部分支线束捆扎支架开设有扎带过孔,扎带穿过所述扎带过孔将外部分支线束固定在外部分支线束捆扎支架上。

12.作为对本实用新型的进一步改进,所述本体上设有3个所述接插件安装孔。

13.作为对本实用新型的进一步改进,所述本体上设有3个所述外部分支线束捆扎支

架。

14.作为对本实用新型的进一步改进,所述本体上设加强筋,以保证集线盒的强度。

15.通过采用上述技术方案,本实用新型达到的有益技术效果陈述如下:本线束集线盒将分散各处布置的连接有线束的接插件集中装配,使接插件易装配;在线束厂,集线盒可预先固定在线束总成上,把内部分支线束与外部分支线束分别固定在对应位置,同时把连接有内部分支线束的接插件安装在接插件安装孔中,然后将搭载有集线盒的线束总成直接供货至主机厂,主机厂装配时工人只需将集线盒通过本体自带的车身锁止结构直接固定在车身对应位置即可,简化了主机厂装配难度,提升生产装配效率。

附图说明

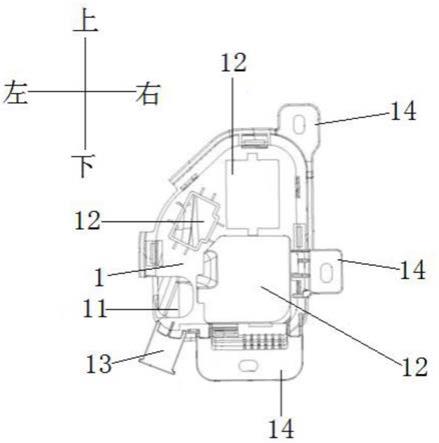

16.图1为本实用新型的正视结构示意图;

17.图2为本实用新型的仰视结构示意图;

18.图3为本实用新型的正视拆分状态结构示意图;

19.图4为本实用新型的正视安装组装完成示意图(在线束厂家完成组装);

20.图5为本实用新型固定在车身完成后的装配示意图;

21.图中:1—本体;2—后盖;3—扎带;4—内部分支线束;5—外部分支线束;6—接插件;7—车身;11—内部分支线束过孔;12—接插件安装孔;13—内部分支线束捆扎支架;14—外部分支线束捆扎支架;15—车身锁止结构;16—卡槽;21—卡扣;121—接插件卡接结构。

具体实施方式

22.下面结合附图对本实用新型作进一步说明。

23.如图1至图5所示,一种线束集线盒,包括本体1和后盖2,本体1、后盖2相互扣合;本体1为开口盒状,本体外侧有用于固定内部分支线束4走向的内部分支线束捆扎支架13,本体底部边沿有用于通过内部分支线束4的内部分支线束过孔11,本体底部还分布有用于安装内部分支线束4的接插件6的接插件安装孔12,本体四周口还设置有用于将线束集线盒固定安装在车身的车身锁止结构15。

24.在本实施例中,本体1还包括设于边沿且用于固定外部分支线束5走向的外部分支线束捆扎支架14。

25.在本实施例中,本体1、后盖2通过互扣锁止结构相互扣合,互扣锁止结构包括设于本体1上的卡槽16和设于后盖2上的卡扣21,卡扣21与卡槽16卡接,实现本体1与后盖2相互扣合。

26.在本实施例中,接插件安装孔12的孔壁上开设有用于安装接插件6的接插件卡接结构121。

27.在本实施例中,内部分支线束过孔11开设有一缺口。

28.在本实施例中,内部分支线束4通过扎带3捆绑于内部分支线束捆扎支架13上。

29.在本实施例中,外部分支线束捆扎支架14开设有扎带过孔,扎带3穿过扎带过孔将外部分支线束5固定在外部分支线束捆扎支架14上。

30.在本实施例中,本体1上设有3个接插件安装孔12。

31.在本实施例中,本体1上设有3个外部分支线束捆扎支架14。

32.在本实施例中,本体1上设加强筋。

33.如图3所示,本线束集线盒包括本体1和后盖两大部分,本体1和后盖2相互扣合形成集线盒。本体1四周各设有一个车身锁止结构15,集线盒通过车身锁止结构15固定安装在车身的对应位置。

34.如图1所示,在集线盒的左下角设有1个内部分支线束捆扎支架13和1个内部分支线束过孔11,本体1上还设有3个接插件安装孔121、3个外部分支线束捆扎支架14;3个接插件安装孔121可以分别固定四组不同型号的接插件6,其中有一个接插件安装孔121可以固定两组不同型号的接插件6(该接插件安装孔121较大)。3个外部分支线束捆扎支架14是用于固定外部分支线束5的走向的部件。

35.如图4、图5所示,具体的装配过程陈述如下:在线束生产厂家,将内部分支线束4通过缺口卡入进内部分支线束过孔11(并通过扎带3将内部分支线束4捆扎在内部分支线束捆扎支架13上),然后将内部分支线束4与接插件6连接,随之将连接有内部分支线束4的接插件6安装在接插件安装孔12中;将外部分支线束5通过扎带3捆绑在外部分支线束捆扎支架14上,然后通过卡扣21与卡槽16卡接,实现后盖2与本体1的相互扣合形成集线盒,将搭载有集线盒的线束总成直接供货至主机厂进行装配,主机厂装配工人只需将集线盒对准车身空腔,顺着空腔将集线盒推进车身,通过设于本体1上的4个车身锁止结构15将集线盒固定在车身对应位置;

36.本实用新型通过将分散的连接有线束的接插件6集中装配,使接插件6易装配,同时通过将集线盒预装在线束总成的方式,简化了主机厂装配难度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1