滑板车踏板钢梁架及组件制造方法与流程

1.本发明属于滑板车行业,具体涉及一种新型的滑板车踏板钢梁架支撑结构。

背景技术:

2.市面上现有的滑板车踏板多采用铝合金挤压型材切割焊接而成,其避震性能差,踏板和前悬臂其它零件构件需要焊接,如另外加装避震弹簧,需要人工安装,成本高。加装避震弹簧、焊接的构件,增加了很多重量,难以解决轻量化问题。平整的踏板需要另外加贴防滑片,易旧、易失效。

技术实现要素:

3.本发明主要的目的在于:提供一种滑板车踏板钢梁架与踏板组件装置。钢梁架是片状板材,由板材切割而成。切割包括如冲压、裁剪加工方式。钢梁架很像飞鸟翅膀。后端连接后轮轴;前端连接方向轴承。所述踏板段为平直段。

4.本发明钢梁架采用弹簧钢65mn钢板,用激光切割而成,工艺简单,经济性好。钢梁架中间踏板区域保留最大支撑刚性;前、后延伸臂作为避震臂;一次切割加工,得到多个功能零件才能实现的多功能用途,并且大大降低了成本,提高了良品率。

5.本发明弹簧钢65mn钢板在硬态后切割即可使用,不需要再热处理,以有效避免零件后续热处理的变形。

6.进一步地,所述钢梁架后段先向上上延伸段,再向下延伸段弯曲延伸,去连接后轮轴,此向下延伸段与后轮受行驶冲击力呈90度角,构成滑板车理想的后轮避震减震角度。

7.进一步地,所述钢梁架后延伸段中间区域设有开缝,后段延伸臂由一片变成两片,增加了扰度应力形变,如两根弹簧,实现后轮避震。

8.所述钢梁架前段向上弧度延伸去连接前叉装置,主要是固定连接转向轴承,与轴承外圈固定。所述钢梁架前段弧度中间区域有意镂空减料,呈平行四边形或多边形,形成前臂扰度区,由此实现前轮避震作用。所述平行四边形的镂空孔,具有四连杆作用,避震的同时,使钢梁架前端仅作上下位移,车把前后摆动角度相对较小,前轮避震比较理想。

9.所述钢梁架前段弧度中间区域的镂空方式,是采用平行四边形的高扰度应力形变方式。

10.本发明钢梁架前端设置虎口凹槽,用来钳制固定轴承,固定轴承的外圈,所述的轴承圈作为车架头管使用,所述两条钢梁架前端固定连接头管。所述钢梁架前端搭接轴承圈,搭接于轴承圈的前半圈和后半圈。所固定的轴承为四点接触球轴承,这样头管处只要安装一个轴承连接前叉即可。所述钢梁架与轴承的外圈都是高碳钢,两者可以直接激光焊接固定,还省去了轴承套,即车架头管,节约了材料。

11.所述钢梁架是由整张大板套裁而得,拼版的踩踏段缝隙较宽,可加以利用,切割时保留若干个凸起柱,用于嵌入式铆接踏片,还可以充当防滑钉。

12.所述凸起柱高度大于踏片厚度,大于两倍。其穿过踏片孔,冒出的柱正好作为防滑

钉。

13.所述钢梁架后段设置泥板连接孔,用于连接后轮刹车踏板。

14.所述钢梁架刚性支撑区域设置减料三角形孔,在保证刚性强度情况下,减轻重量。

15.所述钢梁架前、后段连接点设置圆孔,用来由圆管固定连接两片钢梁架。所述圆管是一种连接构件,形状不作为限定,可以是任意形状。

16.所述钢梁架两条排列,非平行排列,呈八字角,约大于2度角,两条排列形成抗侧向扭力受力结构。这样的连接方式,加长了后轮轴的长度。后轮轴也采用高弹性的弹簧钢制造。其巧妙利用后轮轴实现弹簧避震,增加了滑板车踏板的整体避震性能。

17.上述钢梁架和轮轴共同的弹性叠加作用,较好保证了整体避震性能。

18.本发明采用踏片折弯来包裹在所述两个钢梁架上,形成整体踏板。踏片上表面设置两排与钢梁架上凸起柱对应位置的孔,供凸起柱上穿,露出的就是防滑钉。

19.所述踏片两边折弯,下方边与钢梁架下边条并排排列固定,如焊接或铆接,两者的厚度叠加,提高了踏板区域的受力强度。

20.所述踏片铆接组装后上表面与嵌入的凸起柱构成了强化的受力结构,增加提升了钢梁架和踏板上表面的抗压缩性,提高了支撑强度。

21.所述踏片下边缘边铆接组装后,提升了钢梁下边区域的抗拉性能,提高了支撑强度。

22.所述钢梁架前端延伸固定连接轴承。所述虎口固定轴承,固定轴承外圈,轴承采用四点深沟球轴承。

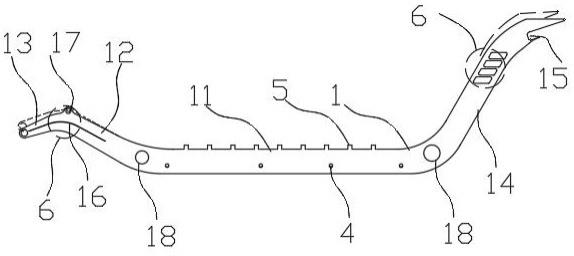

23.附图说明:图1是本发明滑板车踏板钢梁架实施例一切割片结构示意图;图2是本发明滑板车踏板钢梁架实施例二两片构件结构示意图;图3是本发明滑板车踏板钢梁架实施例三组装结构示意图;图4是本发明滑板车踏板钢梁架截面剖视图;图5是本发明滑板车踏板钢梁架实施例切割片减料结构示意图;1、钢梁架;11、踏板段;12、向上延伸段;13向下延伸段;14、前延伸段;15、凹槽;16、开缝;17、泥板连接孔;18、连接圆孔; 2、踏片;3、铆接柱;4、铆接孔;5、防滑钉;6、前臂扰度区;7、圆管;8、后轮轴;9、头管。

具体实施方式

24.本发明滑板车踏板钢梁架实施例一切割片结构示意,如图1,所述钢梁架(1)采用金属板加工,或复合材料,这里优选65mn弹簧钢钢板,在硬态后切割即可使用,不需要再热处理,以有效避免零件后续热处理的变形。

25.所述钢梁架(1)采用激光切割而成,缝隙只有0.2mm,是较好地实施钢梁架(1)后段延伸区域中间开缝(16)的理想工艺。所述的开缝(16)两头保持闭环,缝隙不通到边缘,不开口。

26.所述钢梁架(1)前段弧度中间区域的镂空方式,采用激光切割,割成近平行四边形或矩形。

27.所述钢梁架(1)前端割出虎口凹槽(15),用来钳制固定轴承,固定轴承的外圈。所

述钢梁架(1)前端 延伸固定连接轴承(9)。所述钢梁架(1)前端搭接轴承圈,即头管(9),搭接于轴承圈的前半圈和后半圈。所固定的轴承为四点接触球轴承。

28.所述钢梁架(1)凸起柱高度大于踏板厚度,大于两倍。其穿过踏板孔,冒出的柱正好作为防滑钉(5)使用。

29.所述钢梁架(1)是由板材切割而成,所述钢梁架(1)后延伸段先向上延伸段(12),再向下延伸段(13)去连接后轮轴(8),利用延伸段弯道的钢梁扰度构成后轮避震;前延伸段(14)向上,利用弧度的钢梁扰度构成前轮避震。前臂扰度区(6)中间减料开孔来提升扰度,增加前轮避震性能。

30.所述钢梁架(1)前段弧度中间区域有意镂空减料,呈平行四边形或多边形,形成前臂扰度区(6),由此实现前轮避震作用。所述钢梁架(1)前段延伸区域实现前轮避震。

31.所述钢梁架(1)后段延伸区域上方,后段设置泥板连接孔(17),用于连接后轮板,后轮板是刹车踏板。

32.所述钢梁架(1)刚性支撑平直段区域设置减料三角形孔,在保证刚性强度情况下,减轻了重量。

33.所述钢梁架(1)前、后段连接点设置圆孔,用来由横管,圆管(7)连接两片钢梁架(1)。当然圆管(7)可以是方管或板条或多角形状,这里圆管是统称。

34.本发明滑板车踏板钢梁架实施例二,如图2,所述钢梁架(1)采用两条对称排列,非平行排列,呈八字角形状,约大于2度角,由圆管(7)固定连接两片钢梁架(1),连接方式为铆接。所述圆管(7)设置2个或2个以上。两条排列形成抗侧向扭力受力结构。这样的连接方式,加长了后轮轴(8)的长度。后轮轴(8)也采用高弹性的弹簧钢制造。其巧妙利用后轮轴(8)实现弹簧避震,增加了滑板车踏板的整体避震性能。

35.所述两条钢梁架成夹角设置,前窄后宽。

36.本发明滑板车踏板钢梁架实施例三,如图3

‑

4,本发明采用踏片(2)折弯来包裹在两个钢梁架(1)上,形成整体踏板受力结构。踏片(2)上表面设置两排与钢梁架(1)上凸起柱对应位置的孔,供凸起柱上穿,露出的柱就是作为防滑钉(5)使用。

37.所述踏片(2)两边折弯,下方边与钢梁架(1)下边条并排排列固定,如焊接或铆接,两者的厚度叠加,提高了踏板区域的受力强度。所述踏片(2)折弯,与两片钢梁架(1)铆接。所述踏片(2)折弯,包裹着两片钢梁架(1)。

38.所述踏片(2)采用铝合金板折弯加工,也可以整体注塑或压铸成型。所述踏片(2)均布减料孔,成蜂巢结构,美观防滑。

39.所述踏片(2)与钢梁架(1)嵌入铆接组装后,上表面与凸起柱子构成强化受力结构。增加提升了钢梁和踏板上表面的抗压缩性,提高了支撑强度。

40.所述踏片(2)折弯,与钢梁架(1)铆接,下边厚度增加,提升了钢梁架(1)下边条区域的抗拉性能,提高了支撑强度。

41.所述钢梁架(1)前端凹槽(15),用来钳制固定轴承,所述钢梁架与轴承的外圈都是高碳钢,两者可以直接激光焊接固定。所述的轴承圈作为车架头管使用,所述两条钢梁架(1)前端焊接固定头管。

42.如图5,所述钢梁架(1)采用激光切割,在刚性支撑区域设置若干个减料三角形孔,保证刚性强度情况下,大大减轻重量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1