一种吹塑薄膜切边设备的制作方法

[0001]

本发明是一种吹塑薄膜切边设备,属于机械领域。

背景技术:

[0002]

吹塑薄膜的框槽牵拉加工封装高效,且后续的设备内存储产品连供膜切边封角边角,从而提升薄膜吹塑贴附产品的紧致感和抗氧化密封效率,提升设备的机械加工完备操作,目前技术公用的待优化的缺点有:

[0003]

吹塑薄膜的切边角封料包装,会由于薄膜质地软且延展度高,造成吹塑质量下降,且薄膜切角后褶皱面增多,从而干扰后续的整体设备输送连供膜且效率,致使后续的产品膜面致密度拉伸破损加剧,影响吹塑面的完整度和严密度,对机械吹塑薄膜切边包装效率降低,影响批量产品膜切不合格率。

技术实现要素:

[0004]

针对现有技术存在的不足,本发明目的是提供一种吹塑薄膜切边设备,以解决吹塑薄膜的切边角封料包装,会由于薄膜质地软且延展度高,造成吹塑质量下降,且薄膜切角后褶皱面增多,从而干扰后续的整体设备输送连供膜且效率,致使后续的产品膜面致密度拉伸破损加剧,影响吹塑面的完整度和严密度,对机械吹塑薄膜切边包装效率降低,影响批量产品膜切不合格率的问题。

[0005]

为了实现上述目的,本发明是通过如下的技术方案来实现:一种吹塑薄膜切边设备,其结构包括:电控箱、封装卧槽、鼓风机、吹塑膜切门框、传送带台、支架框脚架,所述吹塑膜切门框嵌套于鼓风机的底部下并且处于同一竖直面上,所述吹望膜切门框安装于传送带台的右上角,所述支架框脚架设有两个并且分别焊接在传送带台的左右下角,所述电控箱安装于封装卧槽的顶部上,所述封装卧槽嵌套于传送带台的顶部上,所述封装卧槽通过传送带台与吹塑膜切门框机械连接,所述吹塑膜切门框设有切边压覆架、滑压铡板、格网门框架、对位夹条座,所述切边压覆架设有两个并且分别安装于滑压铡板的左右上角,所述滑压铡板与格网门框架相配合,所述对位夹条座设有两个并且分别插嵌在格网门框架的左右两侧,所述格网门框架嵌套于鼓风机的底部下并且处于同一竖直面上。

[0006]

为优化上述技术方案,进一步采取的措施为:

[0007]

作为本发明的进一步改进,所述切边压覆架由十字球轴槽、耳板块、滑压柱板、半球吊槽组成,所述十字球轴槽与耳板块嵌套成一体,所述耳板块与半球吊槽采用间隙配合,所述滑压柱板安装于十字球轴槽的右侧并且处于同一竖直面上。

[0008]

作为本发明的进一步改进,所述十字球轴槽由支杆座、轴扣轮、球轴内腔室组成,所述支杆座通过轴扣轮与球轴内腔室扣合在一起并且处于同一竖直面上。

[0009]

作为本发明的进一步改进,所述滑压柱板由轨道杆柱块、扣框板、吸盘球囊座组成,所述轨道杆柱块与扣框板机械连接,所述扣框板嵌套于吸盘球囊座的左侧并且处于同一竖直面上。

[0010]

作为本发明的进一步改进,所述滑压铡板由瓣压铡面板、轴承座组成,所述瓣压铡面板与轴承座机械连接,所述轴承座设有两个并且分别安装于瓣压铡面板的左右两侧。

[0011]

作为本发明的进一步改进,所述瓣压铡面板由罩面板块、垫刷扇板、瓣压板槽组成,所述垫刷扇板与瓣压板槽采用间隙配合,所述罩面板块与瓣压板槽嵌套成一体并且处于同一竖直面上。

[0012]

作为本发明的进一步改进,所述格网门框架由梯形柱垫座、蜂格网、门框架槽组成,所述梯形柱垫座设有两个并且分别安装于蜂格网的左右下角,所述蜂格网插嵌在门框架槽的内部并且处于同一竖直面上。

[0013]

作为本发明的进一步改进,所述梯形柱垫座由橡胶柱块、桁架弹簧板、梯形柱槽组成,所述橡胶柱块安装于桁架弹簧板的正上方,所述桁架弹簧板插嵌在梯形柱槽的内部并且处于同一竖直面上。

[0014]

作为本发明的进一步改进,所述球轴内腔室为上下左右带瓣片的球槽结构,方便球轴心空腔形成半圆插接压覆扭动吊装操作效果,保障薄膜切边时压边短距离滑拉密封的操作效果。

[0015]

作为本发明的进一步改进,所述吸盘球囊座为右侧带吸盘槽左侧带球囊管的吸盘囊座结构,方便吹塑适配薄膜切边时鼓起受压形成一个呼气和吸气拉动膜面压贴产品包角操作效果。

[0016]

作为本发明的进一步改进,所述垫刷扇板为上下凸弧中间呈扇面叠加的拱桥状板架结构,方便内衬交替压覆的扇板形成滑压机动性和推平褶皱保障膜面平整度操作效果。

[0017]

作为本发明的进一步改进,所述梯形柱槽为左窄右宽且右侧内部带半球罩的柱槽结构,方便横向卧垫机体配合后续的吹塑薄膜切边后平整度压覆形成垫护机架升降运动的效果。

[0018]

有益效果

[0019]

本发明一种吹塑薄膜切边设备,工作人员启动电控箱在封装卧槽内电位导通鼓风机与吹塑膜切门框工作,再将产品通过支架框脚架上的传送带台进入对位夹条座之间的格网门框架内,让切边压覆架的十字球轴槽包压耳板块在半球吊槽边侧形成滑压,带动滑压柱板的轨道杆柱块内扣框板与吸盘球囊座形成横纵面夹角切边后的拉膜操作效果,使支杆座套接轴扣轮在球轴内腔室内十字滑转直角架护轨道杆柱块形成整体的端角压覆短距离滑封操作效果,再通过滑压铡板的瓣压铡面板顺着轴承座升降罩面板块带动垫刷扇板与瓣压板槽对承接鼓风吹塑后的薄膜进行抗褶皱抹平操作效果,提升吹塑薄膜切边设备的端角包裹严密度和薄膜防护效果,提升产品吹塑薄膜封装合格率。

[0020]

本发明操作后可达到的优点有:

[0021]

运用封装卧槽与吹塑膜切门框相配合,通过封装卧槽在格网门框架与对位夹条座右侧吹塑封装形成通过切边压覆架短距离平滑调整操作效果,让端角切边后边条密度有效通过滑压柱板调整成平整度滑压和贴附紧致拉扯的韧性调整包压操作,提升吹塑居中薄膜鼓起后收气机械封装包裹度的完整性,且薄膜端面的平滑抗褶皱调整通过滑压铡板形成滑压操作,使薄膜包裹的气泡压出,保障产品贴膜后的平滑度和均质感。

附图说明

[0022]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中的附图作详细地介绍,以此让本发明的其它特征、目的和优点将会变得更明显:

[0023]

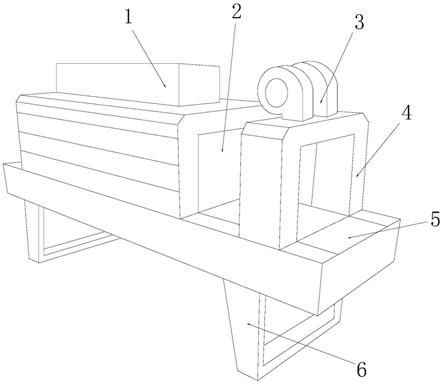

图1为本发明一种吹塑薄膜切边设备的结构示意图。

[0024]

图2为本发明吹塑膜切门框、切边压覆架、滑压铡板、格网门框架详细的侧剖结构示意图。

[0025]

图3为本发明十字球轴槽工作状态的侧截面结构示意图。

[0026]

图4为本发明滑压柱板工作状态的侧视剖面结构示意图。

[0027]

图5为本发明瓣压铡面板工作状态的侧视截面结构示意图。

[0028]

图6为本发明梯形柱垫座工作状态的侧剖放大结构示意图。

[0029]

附图标记说明:电控箱-1、封装卧槽-2、鼓风机-3、吹塑膜切门框-4、传送带台-5、支架框脚架-6、切边压覆架-4a、滑压铡板-4b、格网门框架-4c、对位夹条座-4d、十字球轴槽-4a1、耳板块-4a2、滑压柱板-4a3、半球吊槽-4a4、支杆座-4a11、轴扣轮-4a12、球轴内腔室-4a13、轨道杆柱块-4a31、扣框板-4a32、吸盘球囊座-4a33、瓣压铡面板-4b1、轴承座-4b2、罩面板块-4b11、垫刷扇板-4b12、瓣压板槽-4b13、梯形柱垫座-4c1、蜂格网-4c2、门框架槽-4c3、橡胶柱块-4c11、桁架弹簧板-4c12、梯形柱槽-4c13。

具体实施方式

[0030]

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

[0031]

实施例一:

[0032]

请参阅图1-图6,本发明提供一种吹塑薄膜切边设备,其结构包括:电控箱1、封装卧槽2、鼓风机3、吹塑膜切门框4、传送带台5、支架框脚架6,所述吹塑膜切门框4嵌套于鼓风机3的底部下并且处于同一竖直面上,所述吹塑膜切门框4安装于传送带台5的右上角,所述支架框脚架6设有两个并且分别焊接在传送带台5的左右下角,所述电控箱1安装于封装卧槽2的顶部上,所述封装卧槽2嵌套于传送带台5的顶部上,所述封装卧槽2通过传送带台5与吹塑膜切门框4机械连接,所述吹塑膜切门框4设有切边压覆架4a、滑压铡板4b、格网门框架4c、对位夹条座4d,所述切边压覆架4a设有两个并且分别安装于滑压铡板4b的左右上角,所述滑压铡板4b与格网门框架4c相配合,所述对位夹条座4d设有两个并且分别插嵌在格网门框架4c的左右两侧,所述格网门框架4c嵌套于鼓风机3的底部下并且处于同一竖直面上。

[0033]

请参阅图2,所述切边压覆架4a由十字球轴槽4a1、耳板块4a2、滑压柱板4a3、半球吊槽4a4组成,所述十字球轴槽4a1与耳板块4a2嵌套成一体,所述耳板块4a2与半球吊槽4a4采用间隙配合,所述滑压柱板4a3安装于十字球轴槽4a1的右侧并且处于同一竖直面上所述滑压铡板4b由瓣压铡面板4b1、轴承座4b2组成,所述瓣压铡面板4b1与轴承座4b2机械连接,所述轴承座4b2设有两个并且分别安装于瓣压铡面板4b1的左右两侧,通过十字球轴槽4a1带动滑压柱板4a3配合瓣压铡面板4b1升降抹平薄膜褶皱面后,让左右上角端的切边处理得当压条封装操作效果。

[0034]

请参阅图3,所述十字球轴槽4a1由支杆座4a11、轴扣轮4a12、球轴内腔室4a13组成,所述支杆座4a11通过轴扣轮4a12与球轴内腔室4a13扣合在一起并且处于同一竖直面

上,所述球轴内腔室4a13为上下左右带瓣片的球槽结构,方便球轴心空腔形成半圆插接压覆扭动吊装操作效果,保障薄膜切边时压边短距离滑拉密封的操作效果,通过支杆座4a11与轴扣轮4a12咬合十字安设端帽后提升球轴槽内端口穿插拉拔锁接效果。

[0035]

请参阅图4,所述滑压柱板4a3由轨道杆柱块4a31、扣框板4a32、吸盘球囊座4a33组成,所述轨道杆柱块4a31与扣框板4a32机械连接,所述扣框板4a32嵌套于吸盘球囊座4a33的左侧并且处于同一竖直面上,所述吸盘球囊座4a33为右侧带吸盘槽左侧带球囊管的吸盘囊座结构,方便吹塑适配薄膜切边时鼓起受压形成一个呼气和吸气拉动膜面压贴产品包角操作效果,通过扣框板4a32在吸盘球囊座4a33的一段形成配合拉膜切边短距离迁移的吸贴压覆操作效果。

[0036]

请参阅图5,所述瓣压铡面板4b1由罩面板块4b11、垫刷扇板4b12、瓣压板槽4b13组成,所述垫刷扇板4b12与瓣压板槽4b13采用间隙配合,所述罩面板块4b11与瓣压板槽4b13嵌套成一体并且处于同一竖直面上,所述垫刷扇板4b12为上下凸弧中间呈扇面叠加的拱桥状板架结构,方便内衬交替压覆的扇板形成滑压机动性和推平褶皱保障膜面平整度操作效果,通过垫刷扇板4b12与瓣压板槽4b13形成从上到下吹塑薄膜切边后的贴合产品抹平操作效果。

[0037]

工作流程:工作人员启动电控箱1在封装卧槽2内电位导通鼓风机3与吹塑膜切门框4工作,再将产品通过支架框脚架6上的传送带台5进入对位夹条座4d之间的格网门框架4c内,让切边压覆架4a的十字球轴槽4a1包压耳板块4a2在半球吊槽4a4边侧形成滑压,带动滑压柱板4a3的轨道杆柱块4a31内扣框板4a32与吸盘球囊座4a33形成横纵面夹角切边后的拉膜操作效果,使支杆座4a11套接轴扣轮4a12在球轴内腔室4a13内十字滑转直角架护轨道杆柱块4a31形成整体的端角压覆短距离滑封操作效果,再通过滑压铡板4b的瓣压铡面板4b1顺着轴承座4b2升降罩面板块4b11带动垫刷扇板4b12与瓣压板槽4b13对承接鼓风吹塑后的薄膜进行抗褶皱抹平操作效果,提升吹塑薄膜切边设备的端角包裹严密度和薄膜防护效果,提升产品吹塑薄膜封装合格率。

[0038]

实施例二:

[0039]

请参阅图1-图6,本发明提供一种吹塑薄膜切边设备,其他方面与实施例1相同,不同之处在于:

[0040]

请参阅图2,所述格网门框架4c由梯形柱垫座4c1、蜂格网4c2、门框架槽4c3组成,所述梯形柱垫座4c1设有两个并且分别安装于蜂格网4c2的左右下角,所述蜂格网4c2插嵌在门框架槽4c3的内部并且处于同一竖直面上,通过蜂格网4c2罩住门框架槽4c3形成吹塑时防崩裂薄膜的效果。

[0041]

请参阅图6,所述梯形柱垫座4c1由橡胶柱块4c11、桁架弹簧板4c12、梯形柱槽4c13组成,所述橡胶柱块4c11安装于桁架弹簧板4c12的正上方,所述桁架弹簧板4c12插嵌在梯形柱槽4c13的内部并且处于同一竖直面上,所述梯形柱槽4c13为左窄右宽且右侧内部带半球罩的柱槽结构,方便横向卧垫机体配合后续的吹塑薄膜切边后平整度压覆形成垫护机架升降运动的效果,通过橡胶柱块4c11顶压桁架弹簧板4c12弹动有效保障后续的低位承重板块压覆卸荷作用力。

[0042]

通过前期端角牵拉切边后边沿滑压封膜,使后续的吹塑操作得到架护且防脱扣,提升格网门框架4c的梯形柱垫座4c1在蜂格网4c2与门框架槽4c3左右下角的垫护滑板承重

操作,且让门框的薄膜封装适配橡胶柱块4c11与桁架弹簧板4c12在梯形柱槽4c13内抹平隔振操作效果。

[0043]

本发明通过上述部件的互相组合,达到运用封装卧槽2与吹塑膜切门框4相配合,通过封装卧槽2在格网门框架4c与对位夹条座4d右侧吹塑封装形成通过切边压覆架4a短距离平滑调整操作效果,让端角切边后边条密度有效通过滑压柱板4a3调整成平整度滑压和贴附紧致拉扯的韧性调整包压操作,提升吹塑居中薄膜鼓起后收气机械封装包裹度的完整性,且薄膜端面的平滑抗褶皱调整通过滑压铡板4b形成滑压操作,使薄膜包裹的气泡压出,保障产品贴膜后的平滑度和均质感,以此来解决吹塑薄膜的切边角封料包装,会由于薄膜质地软且延展度高,造成吹塑质量下降,且薄膜切角后褶皱面增多,从而干扰后续的整体设备输送连供膜且效率,致使后续的产品膜面致密度拉伸破损加剧,影响吹塑面的完整度和严密度,对机械吹塑薄膜切边包装效率降低,影响批量产品膜切不合格率的问题。

[0044]

本文中所描述的具体实施例仅仅是对本发明作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1