带式输送机拉紧装置用挡板组件的自动组对智能焊接设备的制作方法

1.本发明属于矿山设备制造技术领域,涉及一种带式输送机的制造设备,具体涉及一种带式输送机拉紧装置用挡板组件的自动组对智能焊接设备。

背景技术:

2.带式输送机拉紧装置用挡板组件1,包括一件底板11、两件挡板12和两件侧板13,底板11是长方形,底板11水平设置,底板11左右方向的尺寸较长,前后方向较短。底板11上有四个底板孔111,四个底板孔111的中心连线是长方形,四个底板孔111的中心点分别在前后方向和左右方向上对齐。两件挡板12和两件侧板13都是长方形,分别竖直设置,它们的下面一条边分别和底板11的上表面靠紧、焊接,两件挡板12分别垂直于左右方向,两件侧板13分别垂直于前后方向,一件底板11、两件挡板12和两件侧板13共同围成一个开口朝上的长方体形容器。相邻边都焊接。两件挡板12的中心处分别设有挡板孔121,两个挡板孔121轴心线重合。

3.挡板组件1的技术要求包括,两个挡板孔121的同心度公差,两个挡板孔121相对于四个底板孔111的位置度公差。

4.目前的组对和焊接加工工艺,自动化程度不高,人工参与较多,所以两个挡板孔121是在组对和焊接之后再铣出的,以底板11的下表面和其中对角的两个底板孔111为装夹基准,在铣床上铣出两个挡板孔121,需要专门设一道铣削工序以及相应的周转工序,消耗较多工时。在组对前,先在底板11的上表面划出标记线,按照标记线的位置放置挡板12和侧板13,使用直角尺测量和保证垂直度,一边点焊一边校正,组对完成后再满焊。人工组对和加工的工作效率较低,很多简单的工作要重复做,加工误差较大,划出的标记线位置就有一定的误差,在放置工件时又产生一次误差,焊接时没有使用夹具夹住,在冷却时会有较大的焊接变形,误差经过积累放大,使最终焊接件的误差较大。

5.注:本发明中所述的方位,包括前、后、左、右、上和下,是指在挡板组件1在制造过程中的方位,和安装在带式输送机上使用时的方位完全不同。

技术实现要素:

6.本发明的目的在于改进现有技术的不足之处,提供一种能通过精密夹具定位和夹持挡板孔、节省工序和工时、自动化程度提高、减少工作步骤、提高了工件的尺寸精度的带式输送机拉紧装置用挡板组件的自动组对智能焊接设备。

7.本发明是通过以下技术方案来实现的:一种带式输送机拉紧装置用挡板组件的自动组对智能焊接设备,包括底板供料器、旋转组件、侧板供料器、智能焊接机器人和机架组件;机架组件包括机架、旋转支座、旋转组件驱动齿轮和旋转组件伺服电机;旋转支座和机架固定联接;旋转组件伺服电机的外壳和旋转支座固定联接;旋转组件驱动齿轮和旋转组件伺服电机的输出轴固定联接;

旋转组件包括旋转套筒和旋转套筒齿轮圈,旋转套筒和旋转套筒齿轮圈固定联接;旋转套筒和旋转支座通过转动副联接;旋转套筒齿轮圈和旋转组件驱动齿轮啮合;旋转组件伺服电机通过旋转套筒齿轮圈和旋转组件驱动齿轮的组合驱动旋转组件转动,旋转套筒的旋转轴心线沿着竖直方向设置;智能焊接机器人的底座和机架固定联接;智能焊接机器人位于旋转支座的右前方;底板供料器位于旋转支座的顶部;底板供料器包括底板料库、底板推板和推底板气缸;底板料库内有长方体形的空腔,底板料库的底部朝前设有底板出口,底板料库的底部朝后设有底板推板避让口;底板料库和旋转支座的顶部固定联接;推底板气缸包括推底板气缸体和推底板气缸活塞杆;推底板气缸体和旋转支座的顶部固定联接;推底板气缸活塞杆和底板推板固定联接;多个挡板组件的底板水平放置堆成一摞,放置在底板料库的空腔内;推底板气缸驱动底板推板自后向前平移,底板推板从底板推板避让口进入底板料库的空腔,底板推板推动最下面的底板自后向前平移,底板经过底板出口被推出;侧板供料器位于旋转支座的正右边;侧板供料器包括侧板库、侧板推送后气缸和侧板推送板;侧板库内有长方体形的空腔;侧板库的底部朝左设有侧板出口;侧板库的底部朝右设有侧板推送板避让口;侧板库和机架固定联接;侧板推送后气缸包括侧板推送后气缸体和侧板推送后气缸活塞杆;侧板推送后气缸体和机架固定联接;侧板推送后气缸活塞杆和侧板推送板固定联接;其特征在于,还包括挡板供料器;旋转组件还包括平行径向伺服电机、绕径向翻转组件和垂直径向翻转组件;平行径向伺服电机的外壳尾部和旋转套筒前侧的外表面固定联接;绕径向翻转组件包括绕径向翻转架和绕径向翻转伺服电机;绕径向翻转架和平行径向伺服电机的输出轴固定联接;平行径向伺服电机输出轴朝前水平设置;平行径向伺服电机输出轴的轴心线和旋转套筒的旋转轴心线垂直交叉;绕径向翻转伺服电机的外壳和绕径向翻转架固定联接;绕径向翻转伺服电机的输出轴轴心线沿左右方向设置;垂直径向翻转组件包括垂直径向翻转架、底板压紧器、底板撑紧升降气缸和四个底板撑紧器;垂直径向翻转架上设有朝上的底板定位平面,底板定位平面上设有四个底板撑紧指避让孔,挡板组件的底板水平放置在底板定位平面上;垂直径向翻转架上设有中心线成左右方向的垂直径向翻转孔,垂直径向翻转孔和绕径向翻转伺服电机的输出轴固定联接;绕径向翻转伺服电机驱动垂直径向翻转组件翻转;底板定位平面的后部边沿靠近底板料库的底平面的前部边沿,底板定位平面和底板料库的底平面等高度;底板压紧器包括底板压紧气缸、底板压紧齿条、底板压爪和底板压紧齿轮;底板压爪的第一端和底板压紧齿轮固定联接,底板压爪与底板压紧齿轮的组合体和垂直径向翻转架通过转动副联接;底板压紧气缸包括底板压紧气缸体和底板压紧气缸活塞杆;底板压紧气缸体和垂直径向翻转架固定联接;底板压紧齿条和底板压紧气缸活塞杆固定联接;底板压紧齿条和底板压紧齿轮啮合;底板压紧气缸通过底板压紧齿条和底板压紧齿轮的组合驱动底板压爪翻转,底板压爪的第二端压紧底板的上表面;底板撑紧升降气缸是带导杆型气缸;底板撑紧升降气缸包括底板撑紧升降气缸体

和底板撑紧升降气缸活塞杆;底板撑紧升降气缸体和垂直径向翻转架固定联接;一个底板撑紧器包括一个底板撑紧平行气爪和两个底板撑紧指;一个底板撑紧平行气爪包括一个底板撑紧平行气爪缸体和两个底板撑紧平行气爪爪体;底板撑紧平行气爪缸体和底板撑紧升降气缸活塞杆固定联接;两个底板撑紧指分别和两个底板撑紧平行气爪爪体固定联接;底板撑紧升降气缸驱动底板撑紧器向上升起,一对底板撑紧指通过底板撑紧指避让孔伸到底板定位平面以上,底板撑紧平行气爪驱动两个底板撑紧指同步相背平移,两个底板撑紧指撑紧底板的底板孔;其中有两对底板撑紧指的平移方向是左右方向,另外两对底板撑紧指的平移方向是前后方向,从而达到底板在前后方向和左右方向上精确定位的目的;挡板供料器包括挡板料库、挡板撑紧器、挡板撑紧升降气缸、挡板平推气缸和挡板对中器;挡板料库和机架固定联接;挡板料库内有一个长方体形的挡板料库内腔,挡板料库内腔的挡板料库底板不是完全兜底的底板,挡板料库底板分为左右两部分,挡板料库底板的左右两部分之间的空档是挡板撑紧器通道;挡板料库内腔的底部朝前开设有挡板料库前口;挡板料库内腔的底部朝后开设有挡板料库后口;多个平放的挡板堆成一摞,放在挡板料库内腔、挡板料库底板以上;最下面一个挡板的左右侧面通过挡板料库前口和挡板料库后口暴露在外;挡板平推气缸是带导杆型气缸;挡板平推气缸包括挡板平推气缸体和挡板平推气缸活塞杆;挡板平推气缸体和机架固定联接;挡板撑紧升降气缸是带导杆型气缸;挡板撑紧升降气缸包括挡板撑紧升降气缸体和挡板撑紧升降气缸活塞杆;挡板撑紧升降气缸体和挡板平推气缸活塞杆固定联接;挡板撑紧器包括撑紧摆动气缸、t型槽板、涡旋孔盘和三个挡板撑爪组件;涡旋孔盘是圆盘形,涡旋孔盘的中心设有撑紧摆动缸安装孔;撑紧摆动气缸的缸体和t型槽板固定联接;撑紧摆动气缸的输出轴和撑紧摆动缸安装孔固定联接;涡旋孔盘上设有三条涡旋孔,三条涡旋孔围绕撑紧摆动气缸的输出轴均匀圆周阵列;t型槽板上设有三条t型槽;三条t型槽围绕撑紧摆动气缸的输出轴均匀圆周阵列;t型槽板和挡板撑紧升降气缸活塞杆固定联接;一个挡板撑爪组件包括一个t型榫、一个挡板撑爪轴和一个挡板撑爪;挡板撑爪上设有轴心线竖直的挡板支撑弧面和朝上的挡板支撑平面;挡板撑爪轴竖直方向设置;t型榫固定联接在挡板撑爪轴的下端,挡板撑爪固定联接在挡板撑爪轴的上端;t型榫和t型槽配合组成移动副,挡板撑爪轴和涡旋孔滑动配合;撑紧摆动气缸的输出轴摆动,通过涡旋孔盘驱动三个挡板撑爪组件同步背向撑紧摆动气缸的输出轴平移,三个挡板撑爪的三个挡板支撑平面支撑挡板的下表面,三个挡板撑爪的三个挡板支撑弧面同步撑紧挡板的挡板孔内圆柱面;挡板撑紧升降气缸驱动挡板撑紧器向上平移;挡板对中器包括挡板对中平行气爪和两个挡板对中指;两个挡板对中指的形状左右对称;挡板对中平行气爪包括挡板对中平行气爪缸体和两个挡板对中平行气爪爪体;两个挡板对中平行气爪爪体分别和两个挡板对中指固定联接;挡板对中平行气爪驱动两个挡板对中指同步相向平移,两个挡板对中指分别夹紧挡板的左右两侧面,使挡板的左右两侧面垂直于左右方向,达到精确定位夹紧挡板的目的;

侧板供料器还包括侧板推送前气缸和侧板推送器;侧板推送前气缸包括侧板推送前气缸体和侧板推送前气缸活塞杆;侧板推送前气缸体和机架固定联接;侧板推送器包括侧板下托板、侧板上压板、侧板连板和侧板压紧气缸;侧板压紧气缸包括侧板压紧气缸体和侧板压紧气缸活塞杆;侧板下托板和侧板推送前气缸活塞杆固定联接;侧板压紧气缸体和侧板下托板固定联接;侧板下托板有朝上的托平面,托平面的右侧边靠近侧板出口的下侧边,托平面的右侧边和侧板出口的下侧边高度相等;侧板上压板位于托平面的上方,侧板上压板的中部和侧板下托板通过侧板压紧铰链一二联接;侧板上压板的右端和侧板连板的上端通过侧板压紧铰链二三联接;侧板连板的下端和侧板压紧气缸活塞杆的上端通过侧板压紧铰链三四联接;多个挡板组件的侧板水平放置堆成一摞放置在侧板库的空腔内;侧板推送后气缸驱动侧板推送板自右向左平移,侧板推送板通过侧板推送板避让口进入侧板库内的空腔,推动多个侧板中最下面的一个通过侧板出口平移到托平面上,最下面的一个侧板一直平移到托平面的左端并探出15毫米;侧板压紧气缸通过侧板连板驱动侧板上压板绕侧板压紧铰链一二摆动,侧板上压板的左端向下摆动压紧托平面左端的侧板;侧板推送后气缸驱动侧板推送板返回,先通过侧板出口,再通过侧板推送板避让口,自左向右平移回到初始位置;侧板库的空腔内的一摞侧板整体下落,补充留下的空间;侧板推送前气缸驱动侧板推送器和侧板的组合自右向左平移。

8.还包括成品接收设备,放置在智能焊接机器人和旋转支座之间。

9.以上所述的平行气爪,包括底板撑紧平行气爪和挡板对中平行气爪,是工业自动化领域使用非常成熟的气动元件,平行气爪包括平行气爪缸体和两个平行气爪爪体,两个平行气爪爪体能驱动两个其它工作元件同步反向平移,从而达到夹紧或撑紧工件的目的。

10.本发明的工作过程如下所述。

11.0)准备工作。在底板料库的长方体形空腔内放置一摞底板。在挡板料库内腔放置一摞挡板。在侧板库的空腔内放置一摞侧板。

12.1)推底板气缸驱动底板推板自后向前平移,底板推板从底板推板避让口进入底板料库的空腔,推动最下面的底板自后向前平移,经过底板出口推到底板定位平面上,四个底板孔分别位于四对底板撑紧指的正上方。

13.2)底板撑紧升降气缸驱动底板撑紧器向上升起,四对底板撑紧指分别通过四个底板撑紧指避让孔向上伸到底板定位平面以上,分别伸入到四个底板孔内。四个底板撑紧平行气爪分别驱动四对底板撑紧指同步相背平移,每一对底板撑紧指撑紧相应的一个底板孔。其中有两对底板撑紧指的平移方向是左右方向,另外两对底板撑紧指的平移方向是前后方向,这样在前后方和左右方都对底板进行了精确定位。

14.3)底板压紧气缸通过底板压紧齿条和底板压紧齿轮的组合驱动底板压爪翻转,底板压爪的第二端压紧底板的上表面,使底板的下表面和底板定位平面紧密贴合。然后推底板气缸驱动底板推板自前向后反向平移,先后经过底板出口和底板推板避让口退回到初始位置,底板料库空腔内的一摞底板整体下落补充留下的空间。

15.4)绕径向翻转伺服电机驱动垂直径向翻转组件和底板的组合朝前方翻转,直到底板定位平面面朝前成竖直方向,底板原来朝上的平面改为朝前。

16.5)挡板撑紧升降气缸驱动挡板撑紧器向上平移,三个挡板撑爪通过挡板撑紧器通

道,三个挡板支撑弧面同时伸入挡板孔,三个挡板支撑平面支撑挡板的下表面,并把一摞挡板同时整体向上托起2毫米,以保证三个挡板支撑平面与挡板的下表面完合贴合。

17.挡板对中平行气爪驱动两个挡板对中指同步相向平移,两个挡板对中指分别夹紧挡板的左右两侧面,以保证挡板的左右两侧面垂直于左右方向。

18.撑紧摆动气缸的输出轴摆动,通过涡旋孔盘驱动三个挡板撑爪组件同步背向撑紧摆动气缸的输出轴平移,三个挡板撑爪的三个挡板支撑弧面同步撑紧挡板的挡板孔内圆柱面,以达到精准夹持的目的。

19.挡板对中平行气爪驱动两个挡板对中指同步相背平移,两个挡板对中指分别离开挡板,回到初始位置。

20.6)挡板平推气缸驱动挡板撑紧器、挡板撑紧升降气缸和挡板的组合自前向后平移,挡板通过挡板料库后口离开挡板料库内腔,挡板料库内腔内其余的一摞挡板整体下落补充留下的空间。挡板平移到朝后的边靠紧底板朝前的平面。

21.7)智能焊接机器人在底板和挡板的相邻边上点焊四处,使两者牢固结合在一起,但是又不会产生较大的焊接变形。

22.8)撑紧摆动气缸的输出轴反向摆动,通过涡旋孔盘驱动三个挡板撑爪组件同步朝向撑紧摆动气缸的输出轴平移,三个挡板支撑弧面同步离开挡板孔的内圆柱面。

23.挡板撑紧升降气缸驱动挡板撑紧器向下平移,三个挡板支撑弧面和三个挡板支撑平面朝下平移远离挡板。

24.挡板平推气缸驱动挡板撑紧器和挡板撑紧升降气缸的组合自后向前平移,三个挡板撑爪平移到挡板料库的正下方,回到初始位置。

25.9)旋转组件伺服电机通过旋转套筒齿轮圈和旋转组件驱动齿轮的组合驱动旋转组件与“底板和一个挡板的组焊件”的组合转动90度,转动的方向,从上向下观察是顺时针方向,直到底板定位平面面朝右,底板朝前的平面也改为朝右。

26.10)平行径向伺服电机驱动绕径向翻转组件、垂直径向翻转组件与“底板和一个挡板的组焊件”的组合旋转90度,转动的方向,从右向左观察是顺时针方向。位于平行径向伺服电机输出轴轴心线下方的挡板翻转到了后方。

27.11)侧板推送后气缸驱动侧板推送板自右向左平移,侧板推送板通过侧板推送板避让口进入侧板库内的空腔,推动多个侧板中最下面的一个通过侧板出口平移到托平面上,一直到移到托平面的左端并探出15毫米;侧板压紧气缸通过侧板连板驱动侧板上压板绕侧板压紧铰链一二摆动,侧板上压板的左端向下摆动压紧托平面左端的侧板;侧板推送后气缸驱动侧板推送板通过侧板出口,再通过侧板推送板避让口,自左向右平移回到初始位置;侧板库的空腔内的一摞侧板整体下落,补充留下的空间;侧板推送前气缸驱动侧板推送器和侧板的组合自右向左平移,直到侧板的左侧边贴紧底板朝右的平面,并且侧板的后侧边贴紧挡板朝下的边。

28.12)智能焊接机器人在侧板与底板的相邻边上和侧板与挡板的相邻边上点焊,使三者牢固结合在一起,但是又不会产生较大的焊接变形。

29.13)侧板压紧气缸通过侧板连板驱动侧板上压板绕侧板压紧铰链一二反向摆动,侧板上压板的左端向上摆动离开侧板。侧板推送前气缸驱动侧板推送器自左向右平移,托平面的右侧边靠近侧板出口的下侧边,侧板下托板回到初始位置。

30.14)平行径向伺服电机驱动绕径向翻转组件、垂直径向翻转组件与“底板、一个挡板和一个侧板的组焊件”的组合旋转180度,转动的方向,从右向左观察是逆时针方向。刚组对焊上去的侧板位于平行径向伺服电机输出轴轴心线的下方,翻转到了上方,位于平行径向伺服电机输出轴轴心线后方的挡板翻转到了前方。

31.15)侧板推送后气缸驱动侧板推送板自右向左平移,侧板推送板通过侧板推送板避让口进入侧板库内的空腔,推动多个侧板中最下面的一个通过侧板出口平移到托平面上,一直到移到托平面的左端并探出15毫米;侧板压紧气缸通过侧板连板驱动侧板上压板绕侧板压紧铰链一二摆动,侧板上压板的左端向下摆动压紧托平面左端的侧板;侧板推送后气缸驱动侧板推送板通过侧板出口,再通过侧板推送板避让口,自左向右平移回到初始位置;侧板库的空腔内的一摞侧板整体下落,补充留下的空间;侧板推送前气缸驱动侧板推送器和侧板的组合自右向左平移,直到侧板的左侧边贴紧底板朝右的平面,并且侧板的前侧边贴紧挡板朝下的边。

32.16)智能焊接机器人在侧板与底板的相邻边上和侧板与挡板的相邻边上点焊,使三者牢固结合在一起,但是又不会产生较大的焊接变形。

33.17)侧板压紧气缸通过侧板连板驱动侧板上压板绕侧板压紧铰链一二反向摆动,侧板上压板的左端向上摆动离开侧板。侧板推送前气缸驱动侧板推送器自左向右平移,托平面的右侧边靠近侧板出口的下侧边,侧板下托板回到初始位置。

34.18)平行径向伺服电机驱动绕径向翻转组件、垂直径向翻转组件与“底板、一个挡板和两个侧板的组焊件”的组合旋转90度,转动的方向,从右向左观察是逆时针方向。后组对焊上去的侧板位于平行径向伺服电机输出轴轴心线的下方,翻转到了前方,位于平行径向伺服电机输出轴轴心线前方的挡板翻转到了上方。先组对焊上去的侧板从位于平行径向伺服电机输出轴轴心线上方翻转到了后方。

35.19)旋转组件伺服电机通过旋转套筒齿轮圈和旋转组件驱动齿轮的组合驱动旋转组件与“底板、一个挡板和两个侧板的组焊件”的组合转动90度,转动的方向,从上向下观察是逆时针方向,直到底板定位平面面朝前,底板朝右的平面又重新改为朝前。

36.20)重复步骤 5)和6),完成第二个挡板的夹持、推送以及挡板供料器复位。第二个挡板朝后的边靠紧底板朝前的平面,第二个挡板左侧边和右侧边分别靠近左边侧板朝下的边和右边侧板朝下的边。

37.21)智能焊接机器人在底板和挡板的相邻边、左右两个侧板和挡板的相邻边上点焊,使四者牢固结合在一起,但是又不会产生较大的焊接变形。

38.22)旋转组件伺服电机通过旋转套筒齿轮圈和旋转组件驱动齿轮的组合驱动旋转组件与“底板、两个挡板和两个侧板的组焊件”的组合转动45度,转动的方向,从上向下观察是顺时针方向。

39.平行径向伺服电机驱动绕径向翻转组件、垂直径向翻转组件与“底板、两个挡板和两个侧板的组焊件”的组合旋转,使待焊接的相邻边朝上,以利于施焊,然后由智能焊接机器人进行满焊,平行径向伺服电机和智能焊接机器人配合,一边旋转一边满焊。直到满焊完成,底板、两个挡板和两个侧板组焊在一起转变成了挡板组件。平行径向伺服电机驱动绕径向翻转组件、垂直径向翻转组件与挡板组件旋转到初始位置。

40.注:a.平行径向伺服电机朝一个方向旋转一般不能超过200度,否则,电线和气管

过度缠绕会缩短使用寿命。待旋转的角度如果超过200度的相位,则可以朝相反的角度旋转一个不超过200度的角,可以旋转到同样的相位。

41.b.之所以把旋转组件和工件旋转45度离开正前方的位置,是因为,在正前方位置旋转,旋转组件会和底板料库相干涉。

42.平行径向伺服电机驱动绕径向翻转组件、垂直径向翻转组件与“底板、两个挡板和两个侧板的组焊件”的组合旋转到初始相位。

43.23)四个底板撑紧平行气爪分别驱动四对底板撑紧指同步相向平移,每一对底板撑紧指分别离开相应的一个底板孔内圆柱面。底板撑紧升降气缸驱动底板撑紧器平移,四对底板撑紧指分别朝左后方平移离开四个底板孔。

44.24)底板压紧气缸通过底板压紧齿条和底板压紧齿轮的组合驱动底板压爪反向翻转,底板压爪的第二端分别离开底板,底板失去束缚,落到下面的成品接收设备内。

45.25)旋转组件伺服电机通过旋转套筒齿轮圈和旋转组件驱动齿轮的组合驱动旋转组件转动45度,转动的方向,从上向下观察是逆时针方向,旋转组件回到初始位置。

46.26)绕径向翻转伺服电机驱动垂直径向翻转组件朝上方翻转,直到底板定位平面面朝上成水平方向,翻转组件回到初始位置,底板定位平面的后部边沿重新靠近底板出口的前部边沿。

47.一个工作循环结束。以上步骤1)至26)不断重复,就能不断地把底板料库内的底板、挡板料库内的挡板和侧板库内的侧板组对焊接转变成挡板组件,转移到成品接收设备内,达到的自动组对智能焊接挡板组件的目的。

48.以上所述的带式输送机拉紧装置用挡板组件的自动组对智能焊接设备,还可以包括第二底板供料器、第二挡板供料器、第二侧板供料器、第二智能焊接机器人和第二成品接收设备,旋转组件也还包括第二平行径向伺服电机、第二绕径向翻转组件和第二垂直径向翻转组件,它们分别与底板供料器、挡板供料器、侧板供料器、智能焊接机器人、成品接收设备、平行径向伺服电机、绕径向翻转组件和垂直径向翻转组件关于旋转套筒的旋转轴心线轴对称,它们都与同一套旋转套筒、旋转套筒齿轮圈和机架组件共同协调工作,形成了两个工位,占地面积增加不是太大,但是可以把工作效率提高一倍。

49.本发明的有益效果:在激光切割机上切割挡板时就切割出挡板孔,本发明通过精密夹具定位和夹持挡板孔,这样就节省了铣削工序以及相应的周转工序,节省了工时。本发明的自动化程度提高,人工参与较少,简单重复的工作让设备自动化完成,测量划线的工序都省掉了,减少了步骤,减少了积累误差的环节,提高了工件的尺寸精度,有效保证了两个挡板孔的同心度公差和两个挡板孔相对于四个底板孔的位置度公差。

附图说明

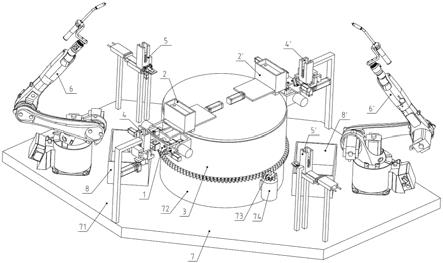

50.图1是本发明实施例的三维结构示意图;图2是挡板组件1的三维结构示意图;图3是底板供料器2的三维结构局部剖视示意图;图4是旋转组件3的三维结构示意图;图5是绕径向翻转组件33的三维结构示意图;图6是垂直径向翻转组件34的三维结构示意图;

图7是底板撑紧器344的三维结构示意图;图8是挡板供料器4的三维结构示意图;图9是挡板料库41的三维结构示意图;图10是挡板撑紧器42的三维结构示意图;图11是t型槽板422的三维结构示意图;图12是涡旋孔盘423的三维结构示意图;图13是挡板撑爪组件424的三维结构示意图;图14是挡板对中器45的三维结构示意图;图15是侧板供料器5的三维结构示意图;图16是侧板推送前气缸54和侧板推送器55组合的三维结构示意图;图中所示:1.挡板组件;11.底板;111.底板孔;12.挡板;121.挡板孔;13.侧板;2.底板供料器;21.底板料库;211.底板出口;212.底板推板避让口;22.底板推板;23.推底板气缸;231.推底板气缸体;232.推底板气缸活塞杆;3.旋转组件;31.旋转套筒;32.平行径向伺服电机;33.绕径向翻转组件;331.绕径向翻转架;3311.平行径向翻转孔;332.绕径向翻转伺服电机;34.垂直径向翻转组件;341.垂直径向翻转架;3411.底板定位平面;3412.底板撑紧指避让孔;3413.垂直径向翻转孔;342.底板压紧器;3421.底板压紧气缸;34211.底板压紧气缸体;34212.底板压紧气缸活塞杆;3422.底板压紧齿条;3423.底板压爪;3424.底板压紧齿轮;3425.压紧齿条背压光轮;343.底板撑紧升降气缸;3431.底板撑紧升降气缸体;3432.底板撑紧升降气缸活塞杆;344.底板撑紧器;3441.底板撑紧平行气爪;34411.底板撑紧平行气爪缸体;34412.底板撑紧平行气爪爪体;3442.底板撑紧指;35.旋转套筒齿轮圈;4.挡板供料器;41.挡板料库;411.挡板料库内腔;412.挡板料库底板;413.挡板撑紧器通道;414.挡板料库前口;415.挡板料库后口;42.挡板撑紧器;421.撑紧摆动气缸;422.t型槽板;4221.t型槽;423.涡旋孔盘;4231.撑紧摆动缸安装孔;4232.涡旋孔;424.挡板撑爪组件;4241.t型榫;4242.挡板撑爪轴;4243.挡板撑爪;42431.挡板支撑弧面;42432.挡板支撑平面;43.挡板撑紧升降气缸;431.挡板撑紧升降气缸体;432.挡板撑紧升降气缸活塞杆;44.挡板平推气缸;441.挡板平推气缸体;45.挡板对中器;451.挡板对中平行气爪;4511.挡板对中平行气爪缸体;4512.挡板对中平行气爪爪体;452.挡板对中指;5.侧板供料器;51.侧板库;511.侧板出口;52.侧板推送后气缸;521.侧板推送后气缸体;53.侧板推送板;54.侧板推送前气缸;541.侧板推送前气缸体;542.侧板推送前气缸活塞杆;55.侧板推送器;551.侧板下托板;5511.托平面;552.侧板上压板;553.侧板连板;554.侧板压紧气缸;5541.侧板压紧气缸体;5542.侧板压紧气缸活塞杆;55012.侧板压紧铰链一二;55023.侧板压紧铰链二三;55034.侧板压紧铰链三四;6.智能焊接机器人;7.机架组件;71.机架;72.旋转支座;73.旋转组件驱动齿轮;74.旋转组件伺服电机;8.成品接收设备;2’.第二底板供料器;32’.第二平行径向伺服电机;33’.第二绕径向翻转组件;34’.第二垂直径向翻转组件;4’.第二挡板供料器;5’.第二侧板供料器;6’.第二智能焊接机器人;8’.第二成品接收设备。

具体实施方式

51.下面结合附图和实施例对本发明进一步说明:实施例:参见图1至图16。

52.一种带式输送机拉紧装置用挡板组件的自动组对智能焊接设备,包括底板供料器2、旋转组件3、侧板供料器5、智能焊接机器人6和机架组件7;机架组件7包括机架71、旋转支座72、旋转组件驱动齿轮73和旋转组件伺服电机74;旋转支座72和机架71固定联接;旋转组件伺服电机74的外壳和旋转支座72固定联接;旋转组件驱动齿轮73和旋转组件伺服电机74的输出轴固定联接;旋转组件3包括旋转套筒31和旋转套筒齿轮圈35,旋转套筒31和旋转套筒齿轮圈35固定联接;旋转套筒31和旋转支座72通过转动副联接;旋转套筒齿轮圈35和旋转组件驱动齿轮73啮合;旋转组件伺服电机74通过旋转套筒齿轮圈35和旋转组件驱动齿轮73的组合驱动旋转组件3转动,旋转套筒31的旋转轴心线沿着竖直方向设置;智能焊接机器人6的底座和机架71固定联接;智能焊接机器人6位于旋转支座72的右前方;底板供料器2位于旋转支座72的顶部;底板供料器2包括底板料库21、底板推板22和推底板气缸23;底板料库21内有长方体形的空腔,底板料库21的底部朝前设有底板出口211,底板料库21的底部朝后设有底板推板避让口212;底板料库21和旋转支座72的顶部固定联接;推底板气缸23包括推底板气缸体231和推底板气缸活塞杆232;推底板气缸体231和旋转支座72的顶部固定联接;推底板气缸活塞杆232和底板推板22固定联接;多个挡板组件1的底板11水平放置堆成一摞,放置在底板料库21的空腔内;推底板气缸23驱动底板推板22自后向前平移,底板推板22从底板推板避让口212进入底板料库21的空腔,底板推板22推动最下面的底板11自后向前平移,底板11经过底板出口211被推出;侧板供料器5位于旋转支座72的正右边;侧板供料器5包括侧板库51、侧板推送后气缸52和侧板推送板53;侧板库51内有长方体形的空腔;侧板库51的底部朝左设有侧板出口511;侧板库51的底部朝右设有侧板推送板避让口;侧板库51和机架71固定联接;侧板推送后气缸52包括侧板推送后气缸体521和侧板推送后气缸活塞杆;侧板推送后气缸体521和机架71固定联接;侧板推送后气缸活塞杆和侧板推送板53固定联接;其特征在于,还包括挡板供料器4;旋转组件3还包括平行径向伺服电机32、绕径向翻转组件33和垂直径向翻转组件34;平行径向伺服电机32的外壳尾部和旋转套筒31前侧的外表面固定联接;绕径向翻转组件33包括绕径向翻转架331和绕径向翻转伺服电机332;绕径向翻转架331和平行径向伺服电机32的输出轴固定联接;平行径向伺服电机32输出轴朝前水平设置;平行径向伺服电机32输出轴的轴心线和旋转套筒31的旋转轴心线垂直交叉;绕径向翻转伺服电机332的外壳和绕径向翻转架331固定联接;绕径向翻转伺服电机332的输出轴轴心线沿左右方向设置;垂直径向翻转组件34包括垂直径向翻转架341、底板压紧器342、底板撑紧升降气缸343和四个底板撑紧器344;垂直径向翻转架341上设有朝上的底板定位平面3411,底板定位平面3411上设有四个底板撑紧指避让孔3412,挡板组件的底板11水平放置在底板定位平面3411上;垂直径

向翻转架341上设有中心线成左右方向的垂直径向翻转孔3413,垂直径向翻转孔3413和绕径向翻转伺服电机332的输出轴固定联接;绕径向翻转伺服电机332驱动垂直径向翻转组件34翻转;底板定位平面3411的后部边沿靠近底板料库21的底平面的前部边沿,底板定位平面3411和底板料库21的底平面等高度;底板压紧器342包括底板压紧气缸3421、底板压紧齿条3422、底板压爪3423和底板压紧齿轮3424;底板压爪3423的第一端和底板压紧齿轮3424固定联接,底板压爪3423与底板压紧齿轮3424的组合体和垂直径向翻转架341通过转动副联接;底板压紧气缸3421包括底板压紧气缸体34211和底板压紧气缸活塞杆34212;底板压紧气缸体34211和垂直径向翻转架341固定联接;底板压紧齿条3422和底板压紧气缸活塞杆34212固定联接;底板压紧齿条3422和底板压紧齿轮3424啮合;底板压紧气缸3421通过底板压紧齿条3422和底板压紧齿轮3424的组合驱动底板压爪3423翻转,底板压爪3423的第二端压紧底板11的上表面;底板撑紧升降气缸343是带导杆型气缸;底板撑紧升降气缸343包括底板撑紧升降气缸体3431和底板撑紧升降气缸活塞杆3432;底板撑紧升降气缸体3431和垂直径向翻转架341固定联接;一个底板撑紧器344包括一个底板撑紧平行气爪3441和两个底板撑紧指3442;一个底板撑紧平行气爪3441包括一个底板撑紧平行气爪缸体34411和两个底板撑紧平行气爪爪体34412;底板撑紧平行气爪缸体34411和底板撑紧升降气缸活塞杆3432固定联接;两个底板撑紧指3442分别和两个底板撑紧平行气爪爪体34412固定联接;底板撑紧升降气缸343驱动底板撑紧器344向上升起,一对底板撑紧指3442通过底板撑紧指避让孔3412伸到底板定位平面3411以上,底板撑紧平行气爪3441驱动两个底板撑紧指3442同步相背平移,两个底板撑紧指3442撑紧底板11的底板孔111;其中有两对底板撑紧指3442的平移方向是左右方向,另外两对底板撑紧指3442的平移方向是前后方向,从而达到底板11在前后方向和左右方向上精确定位的目的;挡板供料器4包括挡板料库41、挡板撑紧器42、挡板撑紧升降气缸43、挡板平推气缸44和挡板对中器45;挡板料库41和机架71固定联接;挡板料库41内有一个长方体形的挡板料库内腔411,挡板料库内腔411的挡板料库底板412不是完全兜底的底板,挡板料库底板412分为左右两部分,挡板料库底板412的左右两部分之间的空档是挡板撑紧器通道413;挡板料库内腔411的底部朝前开设有挡板料库前口414;挡板料库内腔411的底部朝后开设有挡板料库后口415;多个平放的挡板12堆成一摞,放在挡板料库内腔411、挡板料库底板412以上;最下面一个挡板12的左右侧面通过挡板料库前口414和挡板料库后口415暴露在外;挡板平推气缸44是带导杆型气缸;挡板平推气缸44包括挡板平推气缸体441和挡板平推气缸活塞杆;挡板平推气缸体441和机架71固定联接;挡板撑紧升降气缸43是带导杆型气缸;挡板撑紧升降气缸43包括挡板撑紧升降气缸体431和挡板撑紧升降气缸活塞杆432;挡板撑紧升降气缸体431和挡板平推气缸活塞杆固定联接;挡板撑紧器42包括撑紧摆动气缸421、t型槽板422、涡旋孔盘423和三个挡板撑爪组件424;涡旋孔盘423是圆盘形,涡旋孔盘423的中心设有撑紧摆动缸安装孔4231;撑紧摆

动气缸421的缸体和t型槽板422固定联接;撑紧摆动气缸421的输出轴和撑紧摆动缸安装孔4231固定联接;涡旋孔盘423上设有三条涡旋孔4232,三条涡旋孔4232围绕撑紧摆动气缸421的输出轴均匀圆周阵列;t型槽板422上设有三条t型槽4221;三条t型槽4221围绕撑紧摆动气缸421的输出轴均匀圆周阵列;t型槽板422和挡板撑紧升降气缸活塞杆432固定联接;一个挡板撑爪组件424包括一个t型榫4241、一个挡板撑爪轴4242和一个挡板撑爪4243;挡板撑爪4243上设有轴心线竖直的挡板支撑弧面42431和朝上的挡板支撑平面42432;挡板撑爪轴4242竖直方向设置;t型榫4241固定联接在挡板撑爪轴4242的下端,挡板撑爪4243固定联接在挡板撑爪轴4242的上端;t型榫4241和t型槽4221配合组成移动副,挡板撑爪轴4242和涡旋孔4232滑动配合;撑紧摆动气缸421的输出轴摆动,通过涡旋孔盘423驱动三个挡板撑爪组件424同步背向撑紧摆动气缸421的输出轴平移,三个挡板撑爪4243的三个挡板支撑平面42432支撑挡板12的下表面,三个挡板撑爪4243的三个挡板支撑弧面42431同步撑紧挡板12的挡板孔121内圆柱面;挡板撑紧升降气缸43驱动挡板撑紧器42向上平移;挡板对中器45包括挡板对中平行气爪451和两个挡板对中指452;两个挡板对中指452的形状左右对称;挡板对中平行气爪451包括挡板对中平行气爪缸体4511和两个挡板对中平行气爪爪体4512;两个挡板对中平行气爪爪体4512分别和两个挡板对中指452固定联接;挡板对中平行气爪451驱动两个挡板对中指452同步相向平移,两个挡板对中指452分别夹紧挡板12的左右两侧面,使挡板12的左右两侧面垂直于左右方向,达到精确定位夹紧挡板12的目的;侧板供料器5还包括侧板推送前气缸54和侧板推送器55;侧板推送前气缸54包括侧板推送前气缸体541和侧板推送前气缸活塞杆542;侧板推送前气缸体541和机架71固定联接;侧板推送器55包括侧板下托板551、侧板上压板552、侧板连板553和侧板压紧气缸554;侧板压紧气缸554包括侧板压紧气缸体5541和侧板压紧气缸活塞杆5542;侧板下托板551和侧板推送前气缸活塞杆542固定联接;侧板压紧气缸体5541和侧板下托板551固定联接;侧板下托板551有朝上的托平面5511,托平面5511的右侧边靠近侧板出口511的下侧边,托平面5511的右侧边和侧板出口511的下侧边高度相等;侧板上压板552位于托平面5511的上方,侧板上压板552的中部和侧板下托板551通过侧板压紧铰链一二55012联接;侧板上压板552的右端和侧板连板553的上端通过侧板压紧铰链二三55023联接;侧板连板553的下端和侧板压紧气缸活塞杆5542的上端通过侧板压紧铰链三四55034联接;多个挡板组件1的侧板13水平放置堆成一摞放置在侧板库51的空腔内;侧板推送后气缸52驱动侧板推送板53自右向左平移,侧板推送板53通过侧板推送板避让口进入侧板库51内的空腔,推动多个侧板13中最下面的一个通过侧板出口511平移到托平面5511上,最下面的一个侧板13一直平移到托平面5511的左端并探出15毫米;侧板压紧气缸554通过侧板连板553驱动侧板上压板552绕侧板压紧铰链一二55012摆动,侧板上压板552的左端向下摆动压紧托平面5511左端的侧板13;侧板推送后气缸52驱动侧板推送板53返回,先通过侧板出口511,再通过侧板推送板避让口,自左向右平移回到初始位置;侧板库51的空腔内的一摞侧板13整体下落,补充留下的空间;侧板推送前气缸54驱动侧板推送器55和侧板13的组合自右向左平移。

53.还包括成品接收设备8,放置在智能焊接机器人6和旋转支座72之间。

54.以上所述的平行气爪,包括底板撑紧平行气爪3441和挡板对中平行气爪451,是工业自动化领域使用非常成熟的气动元件,平行气爪包括平行气爪缸体和两个平行气爪爪体,两个平行气爪爪体能驱动两个其它工作元件同步反向平移,从而达到夹紧或撑紧工件的目的。

55.本实施例的工作过程如下所述。

56.0)准备工作。在底板料库21的长方体形空腔内放置一摞底板11。在挡板料库内腔411放置一摞挡板12。在侧板库51的空腔内放置一摞侧板13。

57.1)推底板气缸23驱动底板推板22自后向前平移,底板推板22从底板推板避让口212进入底板料库21的空腔,推动最下面的底板11自后向前平移,经过底板出口211推到底板定位平面3411上,四个底板孔111分别位于四对底板撑紧指3442的正上方。

58.2)底板撑紧升降气缸343驱动底板撑紧器344向上升起,四对底板撑紧指3442分别通过四个底板撑紧指避让孔3412向上伸到底板定位平面3411以上,分别伸入到四个底板孔111内。四个底板撑紧平行气爪3441分别驱动四对底板撑紧指3442同步相背平移,每一对底板撑紧指3442撑紧相应的一个底板孔111。其中有两对底板撑紧指3442的平移方向是左右方向,另外两对底板撑紧指3442的平移方向是前后方向,这样在前后方和左右方都对底板11进行了精确定位。

59.3)底板压紧气缸3421通过底板压紧齿条3422和底板压紧齿轮3424的组合驱动底板压爪3423翻转,底板压爪3423的第二端压紧底板11的上表面,使底板11的下表面和底板定位平面3411紧密贴合。然后推底板气缸23驱动底板推板22自前向后反向平移,先后经过底板出口211和底板推板避让口212退回到初始位置,底板料库21空腔内的一摞底板11整体下落补充留下的空间。

60.4)绕径向翻转伺服电机332驱动垂直径向翻转组件34和底板11的组合朝前方翻转,直到底板定位平面3411面朝前成竖直方向,底板11原来朝上的平面改为朝前。

61.5)挡板撑紧升降气缸43驱动挡板撑紧器42向上平移,三个挡板撑爪4243通过挡板撑紧器通道413,三个挡板支撑弧面42431同时伸入挡板孔121,三个挡板支撑平面42432支撑挡板12的下表面,并把一摞挡板12同时整体向上托起2毫米,以保证三个挡板支撑平面42432与挡板12的下表面完合贴合。

62.挡板对中平行气爪451驱动两个挡板对中指452同步相向平移,两个挡板对中指452分别夹紧挡板12的左右两侧面,以保证挡板12的左右两侧面垂直于左右方向。

63.撑紧摆动气缸421的输出轴摆动,通过涡旋孔盘423驱动三个挡板撑爪组件424同步背向撑紧摆动气缸421的输出轴平移,三个挡板撑爪4243的三个挡板支撑弧面42431同步撑紧挡板12的挡板孔121内圆柱面,以达到精准夹持的目的。

64.挡板对中平行气爪451驱动两个挡板对中指452同步相背平移,两个挡板对中指452分别离开挡板12,回到初始位置。

65.6)挡板平推气缸44驱动挡板撑紧器42、挡板撑紧升降气缸43和挡板12的组合自前向后平移,挡板12通过挡板料库后口415离开挡板料库内腔411,挡板料库内腔411内其余的一摞挡板12整体下落补充留下的空间。挡板12平移到朝后的边靠紧底板11朝前的平面。

66.7)智能焊接机器人6在底板11和挡板12的相邻边上点焊四处,使两者牢固结合在

一起,但是又不会产生较大的焊接变形。

67.8)撑紧摆动气缸421的输出轴反向摆动,通过涡旋孔盘423驱动三个挡板撑爪组件424同步朝向撑紧摆动气缸421的输出轴平移,三个挡板支撑弧面42431同步离开挡板孔121的内圆柱面。

68.挡板撑紧升降气缸43驱动挡板撑紧器42向下平移,三个挡板支撑弧面42431和三个挡板支撑平面42432朝下平移远离挡板12。

69.挡板平推气缸44驱动挡板撑紧器42和挡板撑紧升降气缸43的组合自后向前平移,三个挡板撑爪4243平移到挡板料库41的正下方,回到初始位置。

70.9)旋转组件伺服电机74通过旋转套筒齿轮圈35和旋转组件驱动齿轮73的组合驱动旋转组件3与“底板11和一个挡板12的组焊件”的组合转动90度,转动的方向,从上向下观察是顺时针方向,直到底板定位平面3411面朝右,底板11朝前的平面也改为朝右。

71.10)平行径向伺服电机32驱动绕径向翻转组件33、垂直径向翻转组件34与“底板11和一个挡板12的组焊件”的组合旋转90度,转动的方向,从右向左观察是顺时针方向。位于平行径向伺服电机32输出轴轴心线下方的挡板12翻转到了后方。

72.11)侧板推送后气缸52驱动侧板推送板53自右向左平移,侧板推送板53通过侧板推送板避让口进入侧板库51内的空腔,推动多个侧板13中最下面的一个通过侧板出口511平移到托平面5511上,一直到移到托平面5511的左端并探出15毫米;侧板压紧气缸554通过侧板连板553驱动侧板上压板552绕侧板压紧铰链一二55012摆动,侧板上压板552的左端向下摆动压紧托平面5511左端的侧板13;侧板推送后气缸52驱动侧板推送板53通过侧板出口511,再通过侧板推送板避让口,自左向右平移回到初始位置;侧板库51的空腔内的一摞侧板13整体下落,补充留下的空间;侧板推送前气缸54驱动侧板推送器55和侧板13的组合自右向左平移,直到侧板13的左侧边贴紧底板11朝右的平面,并且侧板13的后侧边贴紧挡板12朝下的边。

73.12)智能焊接机器人6在侧板13与底板11的相邻边上和侧板13与挡板12的相邻边上点焊,使三者牢固结合在一起,但是又不会产生较大的焊接变形。

74.13)侧板压紧气缸554通过侧板连板553驱动侧板上压板552绕侧板压紧铰链一二55012反向摆动,侧板上压板552的左端向上摆动离开侧板13。侧板推送前气缸54驱动侧板推送器55自左向右平移,托平面5511的右侧边靠近侧板出口511的下侧边,侧板下托板551回到初始位置。

75.14)平行径向伺服电机32驱动绕径向翻转组件33、垂直径向翻转组件34与“底板11、一个挡板12和一个侧板13的组焊件”的组合旋转180度,转动的方向,从右向左观察是逆时针方向。刚组对焊上去的侧板13位于平行径向伺服电机32输出轴轴心线的下方,翻转到了上方,位于平行径向伺服电机32输出轴轴心线后方的挡板12翻转到了前方。

76.15)侧板推送后气缸52驱动侧板推送板53自右向左平移,侧板推送板53通过侧板推送板避让口进入侧板库51内的空腔,推动多个侧板13中最下面的一个通过侧板出口511平移到托平面5511上,一直到移到托平面5511的左端并探出15毫米;侧板压紧气缸554通过侧板连板553驱动侧板上压板552绕侧板压紧铰链一二55012摆动,侧板上压板552的左端向下摆动压紧托平面5511左端的侧板13;侧板推送后气缸52驱动侧板推送板53通过侧板出口511,再通过侧板推送板避让口,自左向右平移回到初始位置;侧板库51的空腔内的一摞侧

板13整体下落,补充留下的空间;侧板推送前气缸54驱动侧板推送器55和侧板13的组合自右向左平移,直到侧板13的左侧边贴紧底板11朝右的平面,并且侧板13的前侧边贴紧挡板12朝下的边。

77.16)智能焊接机器人6在侧板13与底板11的相邻边上和侧板13与挡板12的相邻边上点焊,使三者牢固结合在一起,但是又不会产生较大的焊接变形。

78.17)侧板压紧气缸554通过侧板连板553驱动侧板上压板552绕侧板压紧铰链一二55012反向摆动,侧板上压板552的左端向上摆动离开侧板13。侧板推送前气缸54驱动侧板推送器55自左向右平移,托平面5511的右侧边靠近侧板出口511的下侧边,侧板下托板551回到初始位置。

79.18)平行径向伺服电机32驱动绕径向翻转组件33、垂直径向翻转组件34与“底板11、一个挡板12和两个侧板13的组焊件”的组合旋转90度,转动的方向,从右向左观察是逆时针方向。后组对焊上去的侧板13位于平行径向伺服电机32输出轴轴心线的下方,翻转到了前方,位于平行径向伺服电机32输出轴轴心线前方的挡板12翻转到了上方。先组对焊上去的侧板13从位于平行径向伺服电机32输出轴轴心线上方翻转到了后方。

80.19)旋转组件伺服电机74通过旋转套筒齿轮圈35和旋转组件驱动齿轮73的组合驱动旋转组件3与“底板11、一个挡板12和两个侧板13的组焊件”的组合转动90度,转动的方向,从上向下观察是逆时针方向,直到底板定位平面3411面朝前,底板11朝右的平面又重新改为朝前。

81.20)重复步骤 5)和6),完成第二个挡板12的夹持、推送以及挡板供料器4复位。第二个挡板12朝后的边靠紧底板11朝前的平面,第二个挡板12左侧边和右侧边分别靠近左边侧板13朝下的边和右边侧板13朝下的边。

82.21)智能焊接机器人6在底板11和挡板12的相邻边、左右两个侧板13和挡板12的相邻边上点焊,使四者牢固结合在一起,但是又不会产生较大的焊接变形。

83.22)旋转组件伺服电机74通过旋转套筒齿轮圈35和旋转组件驱动齿轮73的组合驱动旋转组件3与“底板11、两个挡板12和两个侧板13的组焊件”的组合转动45度,转动的方向,从上向下观察是顺时针方向。平行径向伺服电机32驱动绕径向翻转组件33、垂直径向翻转组件34与“底板11、两个挡板12和两个侧板13的组焊件”的组合旋转,使待焊接的相邻边朝上,以利于施焊,然后由智能焊接机器人6进行满焊,平行径向伺服电机32和智能焊接机器人6配合,一边旋转一边满焊。直到满焊完成,底板11、两个挡板12和两个侧板13组焊在一起转变成了挡板组件1。平行径向伺服电机32驱动绕径向翻转组件33、垂直径向翻转组件34与挡板组件1旋转到初始位置。

84.注:a.平行径向伺服电机32朝一个方向旋转一般不能超过200度,否则,电线和气管过度缠绕会缩短使用寿命。待旋转的角度如果超过200度的相位,则可以朝相反的角度旋转一个不超过200度的角,可以旋转到同样的相位。b.之所以把旋转组件3和工件旋转45度离开正前方的位置,是因为,在正前方位置旋转,旋转组件3会和底板料库21相干涉。

85.平行径向伺服电机32驱动绕径向翻转组件33、垂直径向翻转组件34与“底板11、两个挡板12和两个侧板13的组焊件”的组合旋转到初始相位。

86.23)四个底板撑紧平行气爪3441分别驱动四对底板撑紧指3442同步相向平移,每一对底板撑紧指3442分别离开相应的一个底板孔111内圆柱面。底板撑紧升降气缸343驱动

底板撑紧器344平移,四对底板撑紧指3442分别朝左后方平移离开四个底板孔111。

87.24)底板压紧气缸3421通过底板压紧齿条3422和底板压紧齿轮3424的组合驱动底板压爪3423反向翻转,底板压爪3423的第二端分别离开底板11,底板11失去束缚,落到下面的成品接收设备8内。

88.25)旋转组件伺服电机74通过旋转套筒齿轮圈35和旋转组件驱动齿轮73的组合驱动旋转组件3转动45度,转动的方向,从上向下观察是逆时针方向,旋转组件3回到初始位置。

89.26)绕径向翻转伺服电机332驱动垂直径向翻转组件34朝上方翻转,直到底板定位平面3411面朝上成水平方向,翻转组件34回到初始位置,底板定位平面3411的后部边沿重新靠近底板出口211的前部边沿。一个工作循环结束。以上步骤1)至26)不断重复,就能不断地把底板料库21内的底板11、挡板料库41内的挡板12和侧板库51内的侧板13组对焊接转变成挡板组件1,转移到成品接收设备8内,达到的自动组对智能焊接挡板组件1的目的。

90.以上所述的带式输送机拉紧装置用挡板组件的自动组对智能焊接设备,还可以包括第二底板供料器2’、第二挡板供料器4’、第二侧板供料器5’、第二智能焊接机器人6’和第二成品接收设备8’,旋转组件3也还包括第二平行径向伺服电机32’、第二绕径向翻转组件33’和第二垂直径向翻转组件34’,它们分别与底板供料器2、挡板供料器4、侧板供料器5、智能焊接机器人6、成品接收设备8、平行径向伺服电机32、绕径向翻转组件33和垂直径向翻转组件34关于旋转套筒31的旋转轴心线轴对称,它们都与同一套旋转套筒31、旋转套筒齿轮圈35和机架组件7共同协调工作,形成了两个工位,占地面积增加不是太大,但是可以把工作效率提高一倍。

91.本实施例的有益效果:在激光切割机上切割挡板12时就切割出挡板孔121,本实施例通过精密夹具定位和夹持挡板孔121,这样就节省了铣削工序以及相应的周转工序,节省了工时。本实施例的自动化程度提高,人工参与较少,简单重复的工作让设备自动化完成,测量划线的工序都省掉了,减少了步骤,减少了积累误差的环节,四个底板孔111和两个挡板孔121这些关键要素之间的相对位置关系非常精确,提高了工件的尺寸精度,有效保证了两个挡板孔121的同心度公差和两个挡板孔121相对于四个底板孔111的位置度公差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1