一种用于汽车后风挡玻璃的EPS包装箱的制作方法

一种用于汽车后风挡玻璃的eps包装箱

技术领域

1.本实用新型涉及一种用于汽车后风挡玻璃的eps包装箱,属于包装箱技术领域。

背景技术:

2.在汽车产业分工精细化快速发展的今天,汽车零部件通常由分散于不同地区的汽车零配件生产厂家根据设计图纸生产制造,再各自运输至车企总装部门统一装配。在汽车零配件出厂、储存、运输、装配过程中,科学选择汽车零部件包装箱,有利于最大限度地减少运输损耗、降低运输成本、提高运载效率。

3.汽车后风挡玻璃一体成型,在储存和运输过程中特别容易发生损伤。目前在对汽车后风挡玻璃进行包装时,考虑到防护目的,往往需要在木质、纸质包装箱内填充大量柔性缓冲材料,造成装载数量少、固定效果差的问题,且难以同时兼顾自身强度和重量,不利于提高包装质量和增进物流效益。

技术实现要素:

4.针对现有技术的不足,本实用新型的目的在于提供一种用于汽车后风挡玻璃的eps包装箱,以解决现有技术中汽车后风挡玻璃在储存和运输过程中容易发生损伤且装载数量少、固定效果差的技术问题。

5.为解决上述技术问题,本实用新型所采用的技术方案是:

6.一种用于汽车后风挡玻璃的eps包装箱,包括包装箱本体和格挡,所述包装箱本体的本体顶面向下凹陷形成有两个用于收容汽车后风挡玻璃的型腔,所述型腔的轮廓与汽车后风挡玻璃的轮廓相吻合,所述型腔的底面侧缘向上凸起形成有与汽车后风挡玻璃凸面相吻合的缓冲支撑面,型腔的侧面向内凹陷形成有取件槽;所述格挡的顶面与汽车后风挡玻璃的凸面相吻合,格挡的底面与汽车后风挡玻璃的凹面相吻合。

7.进一步地,所述缓冲支撑面在每个型腔设有两个并在水平方向上对称分布。

8.进一步地,所述取件槽不少于两个且在水平方向上呈对称分布。

9.进一步地,所述格挡的侧面向外凸起形成有凸柱。

10.进一步地,所述格挡包括彼此连接且在水平方向上对称分布的左格挡和右格挡。

11.进一步地,所述格挡镂空形成有减料窗。

12.进一步地,所述减料窗不少于两个且在水平方向上对称分布。

13.与现有技术相比,本实用新型所达到的有益效果:本实用新型包装箱包括包装箱本体和若干格挡,利用由本体顶面向下凹陷形成的型腔来收容汽车后风挡玻璃。考虑到汽车后风挡玻璃的实际尺寸,兼顾货品装载率、搬运机械尺寸、工人体力局限等多方面因素,每个包装箱本体设两个型腔,每个型腔内可收容多个汽车后风挡玻璃,相邻汽车后风挡玻璃之间利用格挡隔开,能够有效避免汽车后风挡玻璃之间因直接碰擦而导致损伤。同时将格挡设计成分体式的左格挡和右格挡,减小了单个格挡的面积,使其易于存储和运输。

附图说明

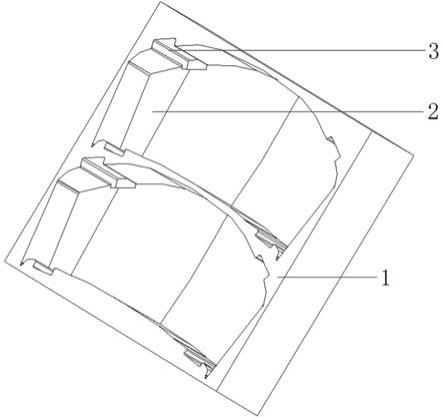

14.图1是本实用新型实施例所述包装箱本体的整体结构示意图;

15.图2是本实用新型实施例所述包装箱本体的俯视图;

16.图3是本实用新型实施例所述格挡的整体结构示意图;

17.图4是本实用新型实施例所述格挡的俯视图;

18.图5是本实用新型实施例所述格挡的前视图。

19.图中:1、本体顶面;2、缓冲支撑面;3、取件槽;4、格挡顶面;5、凸柱;6、减料窗;71、左格挡;72、右格挡。

具体实施方式

20.下面结合附图对本实用新型作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

21.需要说明的是,在本实用新型的描述中,术语“前”、“后”、“左”、“右”、“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图中所示的方位或位置关系,仅是为了便于描述本实用新型而不是要求本实用新型必须以特定的方位构造和操作,因此不能理解为对本实用新型的限制。本实用新型描述中使用的术语“前”、“后”、“左”、“右”、“上”、“下”指的是附图中的方向,术语“内”、“外”分别指的是朝向或远离特定部件几何中心的方向。

22.本实用新型具体实施方式提供了一种用于汽车后风挡玻璃的eps包装箱,该包装箱采用阻燃型eps一体化制作,具有良好的阻燃性,以利于最大限度地避免意外火灾发生。所述包装箱包括包装箱本体和若干个格挡,如图1和图3所示,分别是本实用新型实施例中所述包装箱本体和格挡的整体结构示意图。

23.更具体地,如图2所示,是本实用新型实施例所述包装箱本体的俯视图,包装箱本体的本体顶面1向下凹陷形成有两个用于收容汽车后风挡玻璃的型腔,每个型腔内均可收容若干个汽车后风挡玻璃。本实施例中,设计两个型腔的原因在于,汽车后风挡玻璃面积介于汽车前风挡玻璃与汽车车窗玻璃之间,若在每个包装箱本体上设计三个或三个以上的型腔,会急剧增大包装箱的体积和重量,对于叉车、货车等搬运机械的尺寸造成局限性,同时工人在体力也难以承受,容易导致安全风险;若在每个包装箱本体上仅设计一个型腔,虽然可减少包装箱体积,但会极大增加包装箱数量,不利于提高装载率。

24.所述型腔的轮廓与汽车后风挡玻璃的轮廓相吻合,当汽车后风挡玻璃收容到型腔内之后,型腔内壁对于汽车后风挡玻璃起到了横向限位的作用,可避免运输过程中横向晃动。型腔底面侧缘向上凸起形成有与汽车后风挡玻璃凸面相吻合的缓冲支撑面2,每个型腔具有两个缓冲支撑面2,两个缓冲支撑面2对称分布于型腔的左右两侧。设计缓冲支撑面2的意义在于,尽可能确保缓冲支撑面2与汽车后风挡玻璃图片侧缘之间的充分接触,减小单位面积所受压力;由于缓冲支撑面2的径向面积相对有限,且汽车后风挡玻璃中部区域与型腔底面之间实际上存在一定间隙,当遇到颠簸路面时,缓冲支撑面2可在纵向上发生一定程度形变,对于汽车后风挡玻璃可起到一定的减震缓冲作用,保护汽车后风挡玻璃免受损伤。型腔的侧面向内凹陷形成有取件槽3,本实施例中,所述取件槽3共有四个且呈左右对称分布。由于汽车后风挡玻璃面积较大、重量较重,工作人员将手伸入取件槽3可便捷抠起汽车后风挡玻璃,有利于快速取件。

25.更具体地,格挡的轮廓与型腔的轮廓基本吻合,格挡的顶面与汽车后风挡玻璃的凸面相吻合,格挡的底面与汽车后风挡玻璃的凹面相吻合。格挡的作用在于,为提高包装箱的装载率,每个型腔内可放置多个汽车后风挡玻璃,相邻汽车后风挡玻璃之间利用格挡隔开,因而可以避免汽车后风挡玻璃之间因直接碰擦而导致损伤。如图4和图5所示,分别是本实用新型实施例所述格挡的俯视图和前视图,格挡的侧面向外凸起形成有凸柱5,本实施例中,所述凸柱5共有10个,工作人员可通过抓取凸柱5将格挡从型腔内快速取出。由于格挡与汽车后风挡玻璃面积基本相同且都比较大,同时格挡顶面和底面皆为曲面,若整体成型必然容易受压造成损伤。为解决该问题,本实施例中,将该格挡设计为左右对称的左格挡71和右格挡72,减小了单个格挡的面积,易于存储和运输。所述格挡镂空形成有若干对称分布的减料窗6,起到减轻重量和节约原料的作用。

26.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1