一种导气管用抱箍的制作方法

1.本实用新型涉及抱箍技术领域,尤其涉及一种导气管用抱箍。

背景技术:

2.核电站大修时需对高、中压导气管进行更换、安装,导气管直径较大,离地高,这就需要使用导气管专用吊装工具对导气管进行吊装。因此如何开发设计一种导气管专用吊装抱箍,方便导气管的安装和调节成为本领域技术亟待解决的技术难题。

技术实现要素:

3.本实用新型的目的是提供一种导气管用抱箍,解决核电站用导气管更换安装不方便的问题。

4.为解决上述技术问题,本实用新型采用如下技术方案:

5.本实用新型一种导气管用抱箍,包括对称设置的两个抱箍本体、上连接板和下连接板,所述抱箍本体的上下端开口处分别与所述上连接板、下连接板固定连接在一起,两个所述抱箍本体拼接形成一个圆环,两个所述上连接板之间设置有吊装板,所述吊装板被两个所述上连接板压紧后通过第一连接螺栓贯穿后通过螺母旋紧定位,两个所述下连接板相互压紧后通过第二连接螺栓贯穿后通过螺母旋紧定位。

6.进一步的,所述吊装板的顶部设置有吊装孔。

7.再进一步的,所述抱箍本体的顶部外周面上设置有加强板,所述加强板的弧形边焊接连接在所述抱箍本体宽度的两侧,所述加强板的竖直边与所述上连接板的外侧面对齐后焊接连接在一起。

8.再进一步的,所述第一连接螺栓、第二连接螺栓均设置有多个。

9.再进一步的,所述抱箍本体的中上部设置有调整吊耳,所述调整吊耳上设置有调整吊装孔。

10.再进一步的,所述调整吊耳焊接连接在所述抱箍本体的外圆周面上且居中布置。

11.再进一步的,所述抱箍本体设置为分体结构,包括本体组件一和本体组件二,两个所述本体组件一前后对称布置组成上部半圆环,两个所述本体组件二前后对称布置组成下部半圆环,所述上部半圆环与所述下部半圆环通过中间连接板连接在一起形成一个完整的环形抱箍;所述本体组件一的顶部设置有上l 形连接板,两个所述上l形连接板压紧所述吊装板后通过第一连接螺栓贯穿并通过螺母旋紧定位,所述本体组件二的底部设置有下l形连接板,两个所述下l 形连接板相互压紧后通过第二连接螺栓贯穿并通过螺母旋紧定位。

12.再进一步的,所述上l形连接板焊接连接在所述本体组件一上且居中布置,所述下l形连接板焊接连接在所述本体组件二上且居中布置。

13.再进一步的,所述本体组件一、本体组件二均设计为环形半圆板,两个所述本体组件一、两个本体组件二拼接时倾斜布置,所述本体组件一、本体组件二与竖直方向的夹角为3.8度。

14.与现有技术相比,本实用新型的有益技术效果:

15.本实用新型一种导气管用抱箍,包括对称设置的两个抱箍本体、上连接板、下连接板和吊装板,两个抱箍本体上焊接有上连接板、下连接板,二者对称布置通过螺栓螺母组件连接在一起,吊装板夹紧固定在顶部的两个上连接板中间;使用时,将两个半圆形的抱箍本体抱住导气管,然后用第一、第二连接螺栓贯穿后通过螺母锁紧,吊装板上面设有吊装孔,通过吊装孔对导气管进行吊装,安装使用方便快捷;当导气管吊装到对接位置后,导气管左右偏转不正,致使接口法兰连接孔出现错位,此时采用连接有调整吊耳的抱箍本体,左右两个调整吊耳上悬挂牵引绳对导气管进行牵引,引导导气管左右转动,使连接孔对正,保证安装顺利进行;此外,根据导气管弯管处内外弯曲半径不同的特性,可以采用分体结构的抱箍本体,该抱箍本体采用四部分拼装成,使用时先将左右两片本体组件一、两个本体组件分别在导气管弯头处用中间连接板、连接螺栓对称组装好,再将左右两片顶部和底部用连接螺栓贯穿并通过螺母锁紧,此时一个弯头抱箍就组装完成,通过弯头抱箍上面的吊装板对转弯处的导气管进行吊装作业。本实用新型构思巧妙,结构紧凑合理,安装使用方便快捷,根据实际工作位置选用对应的结构,顺利完成导气管的吊装、转移、对正拼接等作业。

附图说明

16.下面结合附图说明对本实用新型作进一步说明。

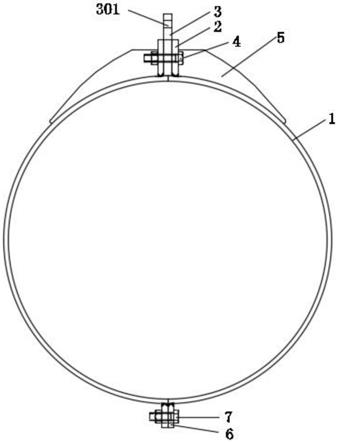

17.图1为本实用新型导气管用抱箍主视图;

18.图2为本实用新型导气管用抱箍俯视图;

19.图3为本实用新型导气管用抱箍侧视图;

20.图4为本实用新型实施例二主视图;

21.图5为本实用新型实施例二侧视图;

22.图6为本实用新型实施例三主视图;

23.图7为本实用新型实施例三侧视图;

24.附图标记说明:1、抱箍本体;2、上连接板;3、吊装板;301、吊装孔;4、第一连接螺栓;5、加强板;6、下连接板;7、第二连接螺栓;8、调整吊耳; 801、调整吊装孔;9、中间连接板;10、上l形连接板;11、下l形连接板;101、本体组件一;102、本体组件二。

具体实施方式

25.一种导气管用抱箍,根据导气管直径及安装使用位置进行设计,分为常见的大抱箍、小抱箍、弯头抱箍和调平抱箍几种。

26.实施例一:

27.如图1

‑

3所示,一种导气管用抱箍,包括常用的大、小两种规格,大、小抱箍根据导气管直径的大小安装在导气管直线段部分,常见的大抱箍的内径设计为1422mm,小抱箍的内径为1321mm,抱箍本体1的宽度为500mm,板材厚度为40mm;该抱箍包括对称设置的两个抱箍本体1、上连接板2和下连接板6,所述抱箍本体1的上下端开口处分别与所述上连接板2、下连接板6固定连接在一起,两个所述抱箍本体1拼接形成一个圆环,两个所述上连接板2之间设置有吊装板3,所述吊装板3被两个所述上连接板2压紧后通过第一连接螺栓4贯穿后通过螺母旋紧定位,两个所述下连接板6相互压紧后通过第二连接螺栓7贯穿后通过螺母旋紧

定位。具体的,所述吊装板3的顶部设置有吊装孔301,吊装孔301的直径为φ40。

28.所述抱箍本体1的顶部外周面上设置有加强板5,所述加强板5的弧形边焊接连接在所述抱箍本体1宽度的两侧,所述加强板5的竖直边与所述上连接板2 的外侧面对齐后焊接连接在一起,以提高顶部连接的强度。

29.所述第一连接螺栓4、第二连接螺栓7均设置有多个,至少为两个,本实施例中采用了三个第一连接螺栓4、第二连接螺栓7,且连接螺栓的中心孔位于同一条直线上。

30.实施例二:

31.如图4、5所示,为调平抱箍,该抱箍的主体结构与实施例一相同,此外在所述抱箍本体1的中上部设置有调整吊耳8,所述调整吊耳8上设置有调整吊装孔801,具体的,所述调整吊耳8焊接连接在所述抱箍本体1的外圆周面上且居中布置。该调平抱箍是作用在导气管吊装到对接位置后,导气管左右偏转不正,致使接口法兰连接孔出现错位,这时就可通过调平抱箍的左右两个调整吊耳8 悬挂牵引绳对导气管进行牵引,引导导气管左右转动,使连接孔对正,保证安装顺利进行。

32.实施例三:

33.如图6、7所示,为一种弯头抱箍,所述抱箍本体1设置为分体结构,包括本体组件一101和本体组件二102,两个所述本体组件一101前后对称布置组成上部半圆环,两个所述本体组件二102前后对称布置组成下部半圆环,所述上部半圆环与所述下部半圆环通过中间连接板9连接在一起形成一个完整的环形抱箍;所述本体组件一101的顶部设置有上l形连接板10,两个所述上l形连接板10压紧所述吊装板3后通过第一连接螺栓4贯穿并通过螺母旋紧定位,所述本体组件二102的底部设置有下l形连接板11,两个所述下l形连接板11相互压紧后通过第二连接螺栓7贯穿并通过螺母旋紧定位。其中,本体组件一101 和本体组件二102的内径与导气管弯头规格相匹配,宽度采用100mm的弧形板制作,厚度为20

‑

30mm。

34.具体的,所述上l形连接板10焊接连接在所述本体组件一101上且居中布置,所述下l形连接板11焊接连接在所述本体组件二102上且居中布置。所述本体组件一101、本体组件二102均设计为环形半圆板,两个所述本体组件一 101、两个本体组件二102拼接时倾斜布置,所述本体组件一101、本体组件二 102与竖直方向的夹角为3.8度。

35.弯头抱箍根据导气管弯管处内外弯曲半径不同的特性,采用四部分拼装成;使用时先将左右两片本体组件一101和本体组件二102分别在导气管弯头处用中间连接板9对称组装为圆环,再将左右两个圆环用第一连接螺栓4、第二连接螺栓7把合,此时一个弯头抱箍就组装完成,通过弯头抱箍上面的吊装板对转弯处的导气管进行吊装作业。

36.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1