一种吊装货箱的伸缩叉装置及控制方法与流程

1.本发明涉及机械自动化控制技术领域,具体涉及一种吊装货箱的伸缩叉装置及控制方法。

背景技术:

2.目前物流行业涉及货箱的搬运,或者是重卡自动换电,对规则箱体的搬运,因为箱体重,搬运对接对定位要求高,人工采用叉车不能顺利完成,必须采用机器人完成。

技术实现要素:

3.本发明针对上述要求提供了一种吊装货箱的伸缩叉装置及控制方法。

4.本发明采用如下技术方案:

5.本发明所述的一种吊装货箱的伸缩叉装置,包括两根轨道及在轨道上前后移动的小车,移动小车上安装有一个上下升降平台,升降平台下面左右方向吊装一个伸缩叉;其特征在于:移动小车上设有前后方向位移传感器;小车两侧各对称设置四只测距传感器;上下升降平台设有位移传感器测量平台高度;伸缩叉上设有位移传感器测量伸缩叉的位置;伸缩叉的下面吊装吊具;在吊具的左右位置安装向下测距传感器;在吊具的中间安装有下降到位感应传感器;

6.所述的移动小车上设有前后方向位移传感器,为齿条及与之配合的齿轮和与齿轮同轴的绝对值旋转编码器;上下升降平台设有位移传感器,为丝杆及与之同轴相连的绝对值旋转编码器;伸缩叉上设有位移传感器为与电机同轴相连的绝对值旋转编码器。

7.所述的小车左右两侧各设有四只测距传感器,左右对称布置,中间两只的中心距小于货箱前后的深度与货箱间距的差值,外侧两只的中心距略大于货箱前后的深度。

8.所述的吊具下面的吊钩是可以向外旋转的,吊钩同一水平位置安装降到位感应传感器,吊具左右两侧安装的向下测距传感器的中心距略大于货箱左右的宽度。

9.所述的控制方法,控制方法步骤如下:

10.步骤一、若干没有使用过的货箱以相同间距依次规则布置在轨道的一侧,小车的原点位置跟这些货箱的中间货箱的中心线在同一直线上,并留一个空位,控制系统采样这侧的四个测距传感器的数据,中间两只测距值的平均值加上小车两侧测距传感器的中心距与货箱左右宽度和的一半的和为这些货箱的y轴坐标(右侧为正,左侧为负),采样外侧两个测距传感器的数据应该都超量程;

11.步骤二、卡车载已使用过的货箱停在轨道另一侧,中心与小车原点大概在同一条直线上;

12.步骤三、控制系统采样卡车侧的四个测距传感器的数据,中间两只测距传感器数据都小于一个第一设定值(如400mm),再比较这侧四个测距传感器中中间两只的测距值的差值,如小于第二设定值,表示卡车在正确位置,两个测距值的平均值加上小车两侧测距传感器的中心距与货箱左右宽度和的一半的和为卡车上货箱的y轴坐标(右侧为正,左侧为

负),可以进行下一步操作;

13.步骤四、在步骤三中如中间两个测距值有任意一个大于第一设定值,或中间两个测距值差值大于等于第二设定值,表示卡车停位不正确,需要重新停车,再转至步骤二;

14.步骤五、控制系统采样外侧两个测距值,如采样值都大于第一设定值,卡车的x轴坐标为0;

15.步骤六、在步骤五中如采样值有一个小于第一设定值,小车向大于第一设定值的测距传感器方向慢速移动,至外侧两个测距值都大于第一设定值,x轴的位移值即为卡车货箱的x轴坐标,小车向前移动坐标为正,向后移动坐标为负;

16.步骤七、伸缩叉向卡车侧方向快速伸出一定距离(货箱的y轴坐标的绝对值减去设定慢速距离的差值),改慢速伸出设定慢速距离,并读取吊具下方的伸出方向前面的测距传感器的值为货箱的z轴坐标,向下为正;

17.步骤八、控制系统比较吊具两侧的向下测距传感器测距值是否都大于第三设定值,如不是则停机报警,转人工处理;

18.步骤九、吊具快速下降z轴坐标减去慢速下降距离的差值的距离,再转慢速下降一定距离至降到位感应;

19.步骤十、吊具向外旋转90

°

,正好转到货箱前后梁的下方;

20.步骤十一、吊具慢速上升,至z轴原点位置;

21.步骤十二、伸缩叉收回到中间位置,y轴原点位置;

22.步骤十三、装置沿x轴方向,向没有使用的货箱侧的空位的x坐标处慢速移动,目前位置的x轴坐标如小于目标位置的x轴坐标,装置就向前移动,否则,向后移动,移动距离为两位置x轴坐标差值的绝对值,到达位移后停止;

23.步骤十四、控制系统采样小车没有使用货箱侧的四个测距传感器是否都没有测距值或大于第四设定值,如不是则停机报警,转人工处理;

24.步骤十五、吊具慢速下降一定距离至降到位感应;

25.步骤十六、吊具向内侧旋转90

°

,使吊钩离开货箱的横梁;

26.步骤十七、吊具慢速上升一定距离,再快速上升到z轴原点停止;

27.步骤十八、伸缩叉收回到中间位置,y轴原点位置;

28.步骤十九、装置沿x轴方向移动到待取的未使用过的货箱x轴坐标处;

29.步骤二十、目前位置的x轴坐标如小于目标位置的x轴坐标,装置就向前移动,否则,向后移动,移动距离为两位置x轴坐标差值的绝对值,到达位置后停止;

30.步骤二十一、控制系统采样小车没有使用货箱侧的外侧两个测距传感器是否都没有测距值或大于第四设定值,如不是则停机报警,转人工处理;

31.步骤二十二、伸缩叉快速向卡车侧伸出货箱的y轴坐标的绝对值减去慢速距离的差值的距离,改慢速伸出慢速距离,并读取吊具两侧测距传感器的值,都大于第五设定值?如不是则报警停机,转人工处理;

32.步骤二十三、吊具快速下降z轴坐标减去慢速下降距离差的距离,再转慢速下降一定距离至降到位感应;

33.步骤二十四、吊具向外旋转90

°

,正好转到货箱前后梁的下方;

34.步骤二十五、吊具慢速上升,至z轴原点位置;

35.步骤二十六、伸缩叉收回到中间位置,y轴原点位置;

36.步骤二十七、装置沿x轴方向,向卡车的x坐标处慢速移动,目前位置的x轴坐标如小于目标位置的x轴坐标,装置就向前移动,否则,向后移动,移动距离为两位置x轴坐标差值的绝对值,到达位置后停止;

37.步骤二十八、装置卡车侧的四个测距传感器是否都大于第四设定值?否则报警停机,转人工处理;

38.步骤二十九、吊具慢速下降一定距离,小于等于卡车货箱的z轴坐标,至降到位感应;

39.步骤三十、吊具向内侧旋转90

°

,使吊钩离开货箱的横梁;

40.步骤三十一、吊具慢速上升一定距离,再快速上升到z轴原点位置停止;

41.步骤三十二、伸缩叉收回到中间位置,y轴原点;动作结束。

42.有益效果

43.本发明提供的一种吊装货箱的伸缩叉装置,在物流输送行业特别是新能源重卡换电领域,实现了电池箱的快速自动更换。

附图说明

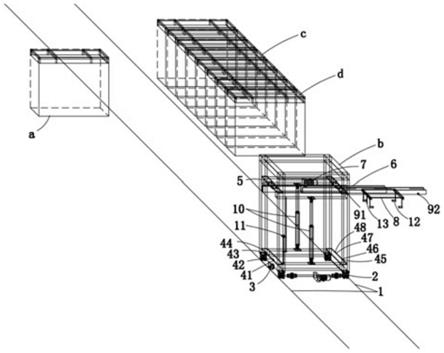

44.通过参考附图会更加清楚的理解本发明的特征和优点,附图是示意性的而不应理解为对本发明进行任何限制,在附图中:

45.图1是本发明的使用系统示意图;

46.图2是本发明的结构示意图;

47.图3是本发明的控制系统示意图;

48.图4是本发明的实施方案框架图;

49.图中,a为卡车上货箱或电池箱;b为本发明装置;c为未使用货箱放置区域;d为未使用货箱区的空位;1为轨道;2为x轴驱动系统;3为x轴位移传感器;41、42、43、44为装置左侧下部位置安装的四只测距传感器;45、46、47、48为装置右侧下部对称位置安装的四只测距传感器;5为升降平台;6为伸缩叉;7为伸缩叉驱动及位移测量系统;8为吊具;91、92为吊具左右侧向下测距传感器;10为升降驱动机构;11为平台升降位移传感器;12为吊钩;13为吊钩到位感应传感器;14为货箱。

具体实施方式

50.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

51.实施例一

52.如图1、图2所示:本发明所述的一种吊装货箱的伸缩叉装置,包括两根轨道及在轨道上前后移动的小车,移动小车上安装有一个上下升降平台,升降平台下面左右方向吊装一个伸缩叉;其特征在于:移动小车上设有前后方向位移传感器;小车两侧各对称设置四只测距传感器;上下升降平台设有位移传感器测量平台高度;伸缩叉上设有位移传感器测量

伸缩叉的位置;伸缩叉的下面吊装吊具;在吊具的左右位置安装向下测距传感器;在吊具的中间安装有下降到位感应传感器;

53.所述的移动小车上设有前后方向位移传感器,为齿条及与之配合的齿轮和与齿轮同轴的绝对值旋转编码器;上下升降平台设有位移传感器,为丝杆及与之同轴相连的绝对值旋转编码器;伸缩叉上设有位移传感器为与电机同轴相连的绝对值旋转编码器。

54.所述的小车左右两侧各设有四只测距传感器,左右对称布置,中间两只的中心距小于货箱前后的深度与货箱间距的差值,外侧两只的中心距略大于货箱前后的深度。

55.所述的吊具下面的吊钩是可以向外旋转的,吊钩同一水平位置安装降到位感应传感器,吊具左右两侧安装的向下测距传感器的中心距略大于货箱左右的宽度。

56.如图3、图4所示:本发明所述的一种吊装货箱的伸缩叉装置的控制方法如下:

57.步骤一、若干没有使用过的货箱以相同间距依次规则布置在轨道的一侧,小车的原点位置跟这些货箱的中间货箱的中心线在同一直线上,并留一个空位,控制系统采样这侧的四个测距传感器的数据,中间两只测距值的平均值加上小车两侧测距传感器的中心距与货箱左右宽度和的一半的和为这些货箱的y轴坐标(右侧为正,左侧为负),采样外侧两个测距传感器的数据应该都超量程;

58.步骤二、卡车载已使用过的货箱停在轨道另一侧,中心与小车原点大概在同一条直线上;

59.步骤三、控制系统采样卡车侧的四个测距传感器的数据,中间两只测距传感器数据都小于一个第一设定值(如400mm),再比较这侧四个测距传感器中中间两只的测距值的差值,如小于第二设定值,表示卡车在正确位置,两个测距值的平均值加上小车两侧测距传感器的中心距与货箱左右宽度和的一半的和为卡车上货箱的y轴坐标(右侧为正,左侧为负),可以进行下一步操作;

60.步骤四、在步骤三中如中间两个测距值有任意一个大于第一设定值,或中间两个测距值差值大于等于第二设定值,表示卡车停位不正确,需要重新停车,再转至步骤二;

61.步骤五、控制系统采样外侧两个测距值,如采样值都大于第一设定值,卡车的x轴坐标为0;

62.步骤六、在步骤五中如采样值有一个小于第一设定值,小车向大于第一设定值的测距传感器方向慢速移动,至外侧两个测距值都大于第一设定值,x轴的位移值即为卡车货箱的x轴坐标,小车向前移动坐标为正,向后移动坐标为负;

63.步骤七、伸缩叉向卡车侧方向快速伸出一定距离(货箱的y轴坐标的绝对值减去设定慢速距离的差值),改慢速伸出设定慢速距离,并读取吊具下方的伸出方向前面的测距传感器的值为货箱的z轴坐标,向下为正;

64.步骤八、控制系统比较吊具两侧的向下测距传感器测距值是否都大于第三设定值,如不是则停机报警,转人工处理;

65.步骤九、吊具快速下降z轴坐标减去慢速下降距离的差值的距离,再转慢速下降一定距离至降到位感应;

66.步骤十、吊具向外旋转90

°

,正好转到货箱前后梁的下方;

67.步骤十一、吊具慢速上升,至z轴原点位置;

68.步骤十二、伸缩叉收回到中间位置,y轴原点位置;

69.步骤十三、装置沿x轴方向,向没有使用的货箱侧的空位的x坐标处慢速移动,目前位置的x轴坐标如小于目标位置的x轴坐标,装置就向前移动,否则,向后移动,移动距离为两位置x轴坐标差值的绝对值,到达位移后停止;

70.步骤十四、控制系统采样小车没有使用货箱侧的四个测距传感器是否都没有测距值(或大于第四设定值)?如不是则停机报警,转人工处理;

71.步骤十五、吊具慢速下降一定距离至降到位感应;

72.步骤十六、吊具向内侧旋转90

°

,使吊钩离开货箱的横梁;

73.步骤十七、吊具慢速上升一定距离,再快速上升到z轴原点停止;

74.步骤十八、伸缩叉收回到中间位置,y轴原点位置;

75.步骤十九、装置沿x轴方向移动到待取的未使用过的货箱x轴坐标处;

76.步骤二十、目前位置的x轴坐标如小于目标位置的x轴坐标,装置就向前移动,否则,向后移动,移动距离为两位置x轴坐标差值的绝对值,到达位置后停止;

77.步骤二十一、控制系统采样小车没有使用货箱侧的外侧两个测距传感器是否都没有测距值(或大于第四设定值)?如不是则停机报警,转人工处理;

78.步骤二十二、伸缩叉快速向卡车侧伸出货箱的y轴坐标的绝对值减去慢速距离的差值的距离,改慢速伸出慢速距离,并读取吊具两侧测距传感器的值,都大于第五设定值?如不是则报警停机,转人工处理;

79.步骤二十三、吊具快速下降z轴坐标减去慢速下降距离差的距离,再转慢速下降一定距离至降到位感应;

80.步骤二十四、吊具向外旋转90

°

,正好转到货箱前后梁的下方;

81.步骤二十五、吊具慢速上升,至z轴原点位置;

82.步骤二十六、伸缩叉收回到中间位置,y轴原点位置;

83.步骤二十七、装置沿x轴方向,向卡车的x坐标处慢速移动,目前位置的x轴坐标如小于目标位置的x轴坐标,装置就向前移动,否则,向后移动,移动距离为两位置x轴坐标差值的绝对值,到达位置后停止;

84.步骤二十八、装置卡车侧的四个测距传感器是否都大于第四设定值?否则报警停机,转人工处理;

85.步骤二十九、吊具慢速下降一定距离,小于等于卡车货箱的z轴坐标,至降到位感应;

86.步骤三十、吊具向内侧旋转90

°

,使吊钩离开货箱的横梁;

87.步骤三十一、吊具慢速上升一定距离,再快速上升到z轴原点位置停止;

88.步骤三十二、伸缩叉收回到中间位置,y轴原点;动作结束。

89.虽然结合附图描述了本发明的实施例,但是本领域技术人员可以在不脱离本发明的精神和范围的情况下作出各种修改和变型,这样的修改和变型均落入由所附权利要求所限定的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1