一种用于NTC热敏电阻浆料自动出料的设备的制作方法

一种用于ntc热敏电阻浆料自动出料的设备

技术领域

1.本技术涉及电阻浆料生产设备技术领域,尤其是涉及一种用于ntc热敏电阻浆料自动出料的设备。

背景技术:

2.ntc热敏电阻,又称负温度系数热敏电阻,是一类电阻值随温度增大而减小的一种传感器电阻。广泛用于各种电子原件中,如温度传感器、可复式保险丝及自动调节的加热器等。

3.在ntc热敏电阻的制作过程中,需要将多种过渡氧化物加入液体促变剂在混合容器内经研磨球进行混合研磨形成浆料。目前,大多数工厂通常通过人工以及辅助工装完成对混合容器内的浆料的出料工作。但是,由于浆料的粘稠度较大,在出料过程中,容易出现出料不彻底,不便于完成浆料的出料工作。因此,可做进一步改进。

技术实现要素:

4.为了便于完成浆料的出料工作,本技术提供一种用于ntc热敏电阻浆料自动出料的设备。

5.本技术提供的一种用于ntc热敏电阻浆料自动出料的设备采用如下的技术方案:一种用于ntc热敏电阻浆料自动出料的设备,包括机架,所述机架上自上至下依次安装有倒料架、滤料架以及接料架;所述倒料架转动安装于机架,且所述倒料架上安装有多个用于供装有浆料的混合容器安装的容器座以及用于锁紧混合容器的锁紧单元;所述机架上安装有用于驱动倒料架进行转动倒料的倒料驱动单元;所述滤料架用于承接过滤自倒料架上倾倒的浆料的滤料盘;所述接料架上安装有用于承接经滤料架过滤后的浆料的接料盘。

6.通过采用上述技术方案,在进行出料的过程中,工人首先将装有浆料的混合容器安装于倒料架;然后,倒料驱动单元驱动倒料架转动,使混合容器中的浆料以及研磨球一起被倾倒至滤料盘进行过滤分离,使研磨球被过滤于滤料盘内,同时使浆料能够流入接料盘进行收集。由于采用机械操作方式完成浆料的出料工作,便于完成浆料的出料工作,同时能够提高生产效率。

7.可选的,所述滤料架两端通过摇摆转轴转动安装于接料架顶部,且所述滤料架位于接料盘上方位置;所述接料架上安装有摇摆气缸以及摇摆杆;所述摇摆气缸铰接安装于接料架;所述摇摆杆一端铰接于摇摆气缸活塞杆,另一端固定于摇摆转轴。

8.通过采用上述技术方案,在出料过程中,摇摆气缸通过摇摆杆驱动滤料架进行摇摆,能够加快滤料盘对浆料以及研磨球的分离效率。

9.可选的,所述机架上安装有同步升降器,所述接料架安装于同步升降器。

10.通过采用上述技术方案,在出料过程中,工人能够通过同步升降器对接料架的安装位置进行调整。当接料盘装好浆料后,工人通过同步升降器降落接料架,便于工人回收取

出滤料盘中的研磨球。

11.可选的,所述机架上安装有清洗气缸、清洗台以及安装于清洗台上的上清洗喷头以及下清洗喷头;所述清洗气缸用于驱动清洗台上的上清洗喷头以及下清洗喷头分别对混合容器以及滤料盘进行清洗。

12.通过采用上述技术方案,当混合容器内的浆料完成倾倒过滤工作后,清洗气缸驱动清洗台移动,使上清洗喷头以及下清洗喷头被移动至倒料座与滤料盘中间位置,以分别对混合容器以及滤料盘进行清洗。同时,在清洗的过程中,摆动气缸驱动滤料架进行摆动,使研磨球能够不断翻转来改变位置,能够提高对研磨球的清洗效果。

13.可选的,所述机架上安装有清洗座,所述清洗台包括清洗滑板以及安装于清洗滑板底部的清洗架,所述清洗滑板沿靠近/远离倒料架方向滑动安装于清洗座,所述上清洗喷头以及下清洗喷头均安装于清洗架;所述清洗气缸安装于清洗滑板且与清洗滑板滑动方向相平行设置,且所述清洗气缸的活塞杆固定于机架。

14.通过采用上述技术方案,在进行清洗工作过程中,清洗气缸驱动清洗滑板朝靠近倒料架方向移动,使清洗架带动上清洗喷头以及下清洗喷头移动至容器座以及滤料盘位置进行清洗工作。

15.可选的,每个所述锁紧单元均对应安装于相邻两个容器座之间;每个所述锁紧单元均包括旋转下压气缸以及安装于旋转下压气缸上的旋转压臂,且所述旋转下压气缸用于驱动旋转压臂对安装于相邻两个容器座中的混合容器进行压紧。

16.通过采用上述技术方案,当工人将混合容器安装于容器座后,旋转下压气缸控制旋转压臂对安装于相邻两个容器座中的混合容器进行压紧,以对混合容器进行锁紧固定。同时,当混合容器完成倒料工作后,旋转下压气缸驱动旋转压臂旋转松开,便于工人对容器座上的混合容器进行更换。

17.可选的,所述旋转压臂朝向容器座一侧两端均安装有弹性压块。

18.通过采用上述技术方案,在对混合容器进行压紧过程中,旋转压臂通过弹性压块压紧混合容器,能够有效控制对混合容器的压紧力度,使混合容器不易于因旋转压臂压力过大而发生变形。

19.可选的,所述机架两侧均固定安装有第一带座轴承,所述倒料架两侧均设有倒料转轴,且两个所述倒料转轴分别支撑安装于两个第一带座轴承。

20.通过采用上述技术方案,在安装倒料架的过程中,倒料架能够通过第一带座轴承转动安装于机架。

21.可选的,所述滤料盘自盘底至盘口呈不断扩大状。

22.通过采用上述技术方案,由于滤料盘自盘底至盘口呈不断扩大状,便于滤料盘进行接料过滤。

23.可选的,所述机架底部安装有脚杯脚轮。

24.通过采用上述技术方案,由于机架底部安装有脚杯脚轮,便于工人移动整个设备。

25.综上所述,本技术包括以下至少一种有益技术效果:1.在进行出料的过程中,工人首先将装有浆料的混合容器安装于倒料架;然后,倒料驱动单元驱动倒料架转动,使混合容器中的浆料以及研磨球一起被倾倒至滤料盘进行过滤分离,使研磨球被过滤于滤料盘内,同时使浆料能够流入接料盘进行收集。由于采用机械

操作方式完成浆料的出料工作,便于完成浆料的出料工作,同时能够提高生产效率;2.在出料过程中,摇摆气缸通过摇摆杆驱动滤料架进行摇摆,能够加快滤料盘对浆料以及研磨球的分离效率;3.当混合容器内的浆料完成倾倒过滤工作后,清洗气缸驱动清洗台移动,使上清洗喷头以及下清洗喷头被移动至倒料座与滤料盘中间位置,以分别对混合容器以及滤料盘进行清洗。同时,在清洗的过程中,摆动气缸驱动滤料架进行摆动,使研磨球能够不断翻转来改变位置,能够提高对研磨球的清洗效果。

附图说明

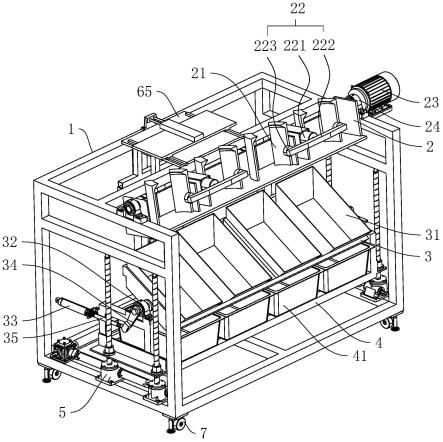

26.图1是本技术实施例1的整体结构示意图。

27.图2是为了展示本技术实施例1中的清洗气缸、清洗台等相关清洗部件。

28.图3是本技术实施例2的整体结构的前侧展示图。

29.图4是为了展示本技术实施例2中的上清洗喷头以及下清洗喷头的安装结构。

30.图5是本技术实施例2的整体结构的背侧展示图。

31.附图标记说明:1、机架;2、倒料架;21、容器座;22、锁紧单元;221、旋转下压气缸;222、旋转压臂;223、弹性压块;23、倒料电机;24、第一带座轴承; 3、滤料架;31、滤料盘;32、第二带座轴承;33、摇摆气缸;34、摇摆杆;35、加长推杆;36、插接滑条;4、接料架;41、接料盘;5、同步升降器;61、清洗气缸;62、清洗台;621、清洗滑板;622、清洗架;63、上清洗喷头;64、下清洗喷头;65、清洗座;7、脚杯脚轮;81、上喷头滑座;82、下喷头滑座;83、齿条;84、喷头调节电机;85、齿轮;91、顶出气缸;92、顶出推板;93、顶出推杆。

具体实施方式

32.以下结合附图1-5对本技术作进一步详细说明。

33.本技术实施例公开一种用于ntc热敏电阻浆料自动出料的设备。

34.实施例1:参照图1,用于ntc热敏电阻浆料自动出料的设备包括机架1、倒料架2、滤料架 3以及接料架4,且倒料架2、滤料架 3以及接料架4自上至下依次安装于机架1。

35.在本实施例中,倒料架2沿水平横向转动安装于机架1,倒料架2上安装有多个容器座21以及多个锁紧单元22;其中,多个容器座21沿倒料架2长度方向间隔,且每个容器座21均用于供装有浆料的混合容器进行安装。每个锁紧单元22同时与两个相邻的容器座21相对应设置,每个锁紧单元22均安装于两个相对应的相邻的两个容器座21之间,且用于对两个容器座21上的混合容器进行锁紧。

36.机架1右侧在靠近倒料架2位置安装有倒料驱动单元,以驱动控制倒料架2进行转动,以控制混合容器向下转动倒料。

37.在本实施例中,滤料架 3上固定安装有多个滤料盘31,多个滤料盘31间隔设置,且多个滤料盘31分别与多个容器座21一一对应相对准设置,以承接过滤自倒料架2上倾倒的浆料。

38.在本实施例中,接料架4上安装有多个接料盘41,多个接料盘41间隔设置,且多个

接料盘41分别与多个滤料盘31一一对应相对准设置,以承接经滤料架 3过滤后的浆料在进行出料的过程中,工人首先将装有浆料的混合容器安装于倒料架2;然后,倒料驱动单元驱动倒料架2转动,使混合容器中的浆料以及研磨球一起被倾倒至滤料盘31进行过滤分离,使研磨球被过滤于滤料盘31内,同时使浆料能够流入接料盘41进行收集。由于采用机械操作方式完成浆料的出料工作,便于完成浆料的出料工作,能够提高生产效率。

39.具体的,在本实施例中,机架1左右两侧顶部均固定安装有第一带座轴承24,倒料座左右两侧均固定设置有倒料转轴,且两个倒料转轴分别支撑安装于两个第一带座轴承24,使倒料架2通过第一带座轴承24转动安装于机架1。相对应的,在本实施例中,倒料驱动单元包括倒料电机23,倒料电机23固定安装于机架1,且倒料电机23的电机轴连接于倒料转轴,以驱动倒料架2进行翻转。在其他实施例中,倒料驱动单元可以为摆动气缸等驱动件具体的,每个容器座21均包括两个卡板,两个卡板间隔相对设置,且两个卡板自前侧至后侧呈不断收口状倾斜设置,使混合容器能够经前侧进行卡装。

40.具体的,在本实施例中,每个锁紧单元22均包括旋转下压气缸221以及旋转压臂222;其中,旋转下压气缸221固定安装于相对应的两个容器座21之间,旋转压臂222固定安装于旋转下压气缸221的活塞杆,旋转压臂222两端对称设置,且旋转压臂222的长度与相对应两个容器座21之间的距离相同。

41.旋转压臂222朝向容器座21一侧两端均安装有弹性压块223,且弹性压块223采用聚氨酯材料制作而成。

42.当工人将混合容器安装于容器座21后,旋转下压气缸221控制旋转压臂222进行旋转下压,使两个弹性压块223分别对安装于相邻两个容器座21中的混合容器进行压紧,以对混合容器进行锁紧固定。同时,当混合容器完成倒料工作后,旋转下压气缸221驱动旋转压臂222旋转松开,便于工人对容器座21上的混合容器进行更换。

43.同时,在对混合容器进行压紧过程中,旋转压臂222通过弹性压块223压紧混合容器,能够有效控制对混合容器的压紧力度,使混合容器不易于因旋转压臂222压力过大而发生变形。

44.具体的,在本实施例中,机架1底部安装有同步升降器5,接料架4安装于同步升降器5,且滤料架 3安装于接料架4,使同步升降器5能够同时控制滤料盘31以及接料盘41沿竖向进行调节。在出料过程中,工人能够通过同步升降器5对接料架4的安装位置进行调整。当接料盘41装好浆料后,工人通过同步升降器5降落接料架4,便于工人回收取出滤料盘31中的研磨球。

45.具体的,在本实施例中,接料架4左右两侧顶部均固定安装有第二带座轴承32,相对应的,滤料架 3左右两侧均固定设置有摇摆转轴,且两个摇摆转轴分别支撑安装于两个第二带座轴承32,使滤料架 3能够相对于接料架4进行转动。

46.接料架4左侧顶部安装有摇摆气缸33以及摇摆杆34;其中,接料架4左侧顶部转动安装有气缸座,且气缸座绕水平横向进行转动;摇摆气缸33固定安装于气缸座,使摇摆气缸33能够绕水平横向进行转动。摇摆气缸33的活塞杆上固定安装有加长推杆35,摇摆杆34一端铰接于加长推杆35,另一端固定于摇摆转轴。

47.在出料过程中,摇摆气缸33通过加长推杆35以及摇摆杆34驱动滤料架 3进行摇摆,能够加快滤料盘31对浆料以及研磨球的分离效率。

48.具体的,在本实施例中,每个滤料盘31均呈漏斗状,滤料盘31自盘底至盘口呈不断扩大状,能够扩大滤料盘31的接料范围,使浆料不易于掉落至滤料盘31外,便于滤料盘31对浆料进行接料过滤。

49.参照图1和图2,在本实施例中,机架1顶部上还安装有清洗气缸61、清洗台62、上清洗喷头63以及下清洗喷头64。其中,机架1顶部固定安装有清洗座65,清洗台62沿水平纵向滑动安装于清洗座65。清洗气缸61沿水平纵向固定安装于清洗座65,且清洗气缸61的活塞杆端固定于机架1,以控制清洗座65朝靠近/远离倒料架2方向移动。上清洗喷头63以及下清洗喷头64均安装于清洗台62,其中,上清洗喷头63朝上设置,上清洗喷头63的数量和容器座21的数量相同,且多个上清洗喷头63分别与多个容器座21一一相对应设置。下清洗喷头64朝下设置,下清洗喷头64的数量与滤料盘31的数量相同,且多个下清洗喷头64分别与多个滤料盘31一一相对应设置。

50.当混合容器内的浆料完成倾倒过滤工作后,清洗气缸61驱动清洗台62移动,使上清洗喷头63以及下清洗喷头64被移动至倒料座与滤料盘31中间位置,以分别对混合容器以及滤料盘31进行清洗。同时,在清洗的过程中,摆动气缸驱动滤料架 3进行摆动,使研磨球能够不断翻转来改变位置,能够提高对研磨球的清洗效果。

51.具体的,清洗座65顶部固定设置有两条滑轨,两条滑轨间隔设置,且两条滑轨沿水平纵向延伸。清洗台62包括清洗滑板621以及清洗架622,其中,清洗架622固定安装于清洗滑板621底部,上清洗喷头63以及下清洗喷头64均安装于清洗架622。清洗滑板621底部开设有两条滑槽,且两条滑槽分别与两条滑轨一一相对应设置,使清洗滑板621能够沿水平纵向滑动安装于清洗座65,以带动上清洗喷头63以及下清洗喷头64沿靠近/远离靠倒料架2方向进行移动。

52.在进行清洗工作过程中,清洗气缸61驱动清洗滑板621朝靠近倒料架2方向移动,使清洗架622带动上清洗喷头63以及下清洗喷头64移动至容器座21以及滤料盘31位置进行清洗工作。同时,当完成清洗工作后,清洗气缸61驱动清洗滑板621朝远离倒料架2方向移动,以完成复位动作,以等待下一轮工作。

53.参照图1,在本实施例中,机架1底部还安装有四个脚杯脚轮7,且四个脚杯脚轮7分别安装于机架1底部的四个角落位置,能够便于工人移动整个设备。

54.实施例1的实施原理为:在进行出料的过程中,工人首先将装有浆料的混合容器安装于倒料架2;然后,倒料电机23驱动倒料架2转动,使混合容器中的浆料以及研磨球一起被倾倒至滤料盘31进行过滤分离,使研磨球被过滤于滤料盘31内,同时使浆料能够流入接料盘41进行收集。由于采用机械操作方式完成浆料的出料工作,便于完成浆料的出料工作,能够提高生产效率。

55.实施例2:本实施例与实施例1的不同之处在于,上清洗喷头63、下清洗喷头64以及滤料盘31的安装方式不同。

56.参照图3和图4,具体的,在本实施例中,清洗架622靠近倒料架2位置的上下两侧均设置有上喷头滑座81以及下喷头滑座82,且上喷头滑座81以及下喷头滑座82均沿水平横向滑动安装于清洗架622。上清洗喷头63安装于上喷头滑座81,下清洗喷头64安装于下喷头滑座82。

57.上喷头滑座81以及下喷头滑座82侧面均安装有齿条83,且两条齿条83相对设置。清洗架622上安装有喷头调节电机84以及齿轮85;其中,喷头调节电机84固定安装于清洗架622背离齿条83一侧,且喷头调节电机84的电机轴贯穿至两条齿条83之间。齿轮85安装于喷头调节电机84的电机轴,且齿轮85同时与两条齿条83相啮合传动。

58.在进行清洗工作时,喷头调节电机84能够通过齿轮85齿条83驱动上清洗喷头63以及下清洗喷头64沿水平横向移动,能够有效扩大清洗范围以及增强清洗效果。

59.参照图1,具体的,在本实施例中,每个滤料盘31均呈等腰梯形漏斗状,且滤料盘31自盘底至盘口呈不断扩大状,能够扩大滤料盘31的接料范围,使浆料不易于掉落至滤料盘31外,便于滤料盘31进行接料过滤。相对应的,滤料架 3内侧呈收口状倾斜设置,且滤料架 3收口倾斜角度与滤料盘31的倾斜角度相一致,使滤料盘31能够滑动安装于滤料架 3。

60.滤料架 3内侧开设有多组插接滑槽,多组插接滑槽沿滤料架 3长度方向间隔设置,且多组插接滑槽分别与多个容器座21一一对应相对准设置。每组插接滑槽均包括两个插接滑槽,且两个插接滑槽分别分布设置于滤料架 3相对设置的前后内侧。多个滤料盘31分别一一对应安装于多组插接滑槽。相对应的,每个滤料盘31外侧前后两侧均设有插接滑条36,且两条插接滑条36分别与相对应的两个插接滑槽相滑动插接适配,使滤料盘31能够通过插接滑轨滑动插接安装于滤料架 3,以便工人能够对滤料盘31进行安装、拆卸、更换等工作。

61.在本实施例中,每个插接滑槽内均安装有缓冲弹簧。当安装好滤料盘31后,缓冲弹簧顶撑于插接滑条36。在滤料盘31对浆料进行承接过滤过程中,当混合容器中的研磨球随浆料掉落至滤料盘31内时,缓冲弹簧能够对研磨球的撞击进行缓冲,能够减弱研磨球对滤料盘31的撞击破坏。同时,在研磨球掉落至滤料盘31的过程中,此时滤料盘31能够相对于滤料架 3发生不规则起浮晃动,有利于滤料盘31内的浆料向下透流至接料盘41,以提高浆料的过滤流动效率。

62.参照图5,在本实施例中,机架1底部两侧还安装有两个顶出气缸91,两个顶出气缸91均安装于机架1的后侧,且每个顶出气缸91的活塞杆均朝向接料盘41方向设置。每个顶出气缸91的活塞杆端均固定安装有顶出推板92,顶出推板92背离顶出气缸91一侧固定安装有两个顶出推杆93,且两个顶出推杆93分别对准所在一侧的两个接料盘41。当接料盘41完成接料工作后,顶出气缸91能够通过顶出推杆93顶出接料盘41,便于工人取出接料盘41并进行后续的更换工作。

63.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1