一种航空夹层复合材料PMI泡沫的热弯成型方法与流程

一种航空夹层复合材料pmi泡沫的热弯成型方法

技术领域

[0001]

本发明涉及一种航空夹层复合材料pmi泡沫的热弯成型方法,实现多曲面pmi泡沫的整体成型,属于航空夹层复合材料制造领域。

背景技术:

[0002]

夹层复合材料结构件具有结构稳定、承载能力高、耐重量轻、抗弯刚度高等优良的性能,已在航空领域得到广泛应用。pmi泡沫为相同密度条件下比强度、比模量最高的泡沫材料,具有耐高温、各向同行、抗蠕变等优异性能,已成为航空夹层复合材料结构件的主要填充材料。

[0003]

为满足飞机气体外形要求,航空夹层复合材料结构件多为多曲率构件,该类构件所用pmi泡沫目前主要通过数控加工或分块拼接制造。然而采用数控加工,制造成本高昂,材料利用率低,并存在易崩裂、表面掉渣、薄壁零件难加工等问题;采用分块拼接,则在复合材料内部将出现明显的拼接缝,影响零件质量和整体强度,且降低了pmi泡沫的使用优势。

技术实现要素:

[0004]

本发明的目的在于提供一种航空夹层复合材料pmi泡沫的热弯成型方法,采用真空吸附热弯法,实现多曲率pmi泡沫结构整体快速成型,该方法具有操作简单、成本低、成型质量高的特点。

[0005]

本发明为了实现上述目的,采用如下技术方案:一种航空夹层复合材料pmi泡沫的热弯成型方法,该方法步骤在于:(1)、制作成型平台及模具;(2)、根据模具尺寸裁剪pmi泡沫板;(3)、根据模具尺寸及pmi泡沫板尺寸,裁剪橡胶膜;(4)、将pmi泡沫板置于模具上,然后用橡胶膜覆盖pmi泡沫板和模具,用耐高温密封胶条将橡胶膜固定密封于成型平台上,通过真空接嘴与真空系统连接;(5)、成型过程中,当pmi泡沫板升温至软化点时,通过抽真空系统使橡胶膜与pmi泡沫板及模具贴合。

[0006]

进一步的,在步骤(1)中:模具公差取

±

0.1mm。

[0007]

进一步的,在步骤(2)中:pmi平板材厚度不大于10mm。

[0008]

进一步的,pmi泡沫板尺寸小于模具的尺寸。

[0009]

进一步的,在步骤(3)中:橡胶膜面积为模具面积的1.5-2倍。

[0010]

进一步的,在步骤(5)中软化点的温度为160~190℃。

[0011]

进一步的,在步骤(5)的具体参数为:先抽真空至-0.02 ~-0.04mpa并保持3-5min,再抽真空至-0.05 ~-0.07mpa并保持3-5min,再抽真空至-0.09 ~-0.1mpa使得pmi泡沫板及模具贴合,最后保温保压5-10min,降温卸压取出制件。

[0012]

进一步的,所述模具为阳模。

[0013]

根据夹层构件中pmi泡沫的外形尺寸制造相应的成型模具,采用一种具有耐高温、高弹性、可重复使用特性的橡胶膜(橡胶膜厚度0.5mm~2mm),通过成型平台构建密闭型腔。然后利用pmi泡沫在高温下的可塑性,将pmi泡沫板加热至软化温度,并分步施加真空压力,使得pmi泡沫板逐渐与成型模具贴合。最后保压一定时间,冷却后即可得到所需要形状的pmi泡沫多曲率结构。

[0014]

本发明的有益效果本发明与现有技术相比,本发明提供的一种航空夹层复合材料构件pmi泡沫热弯成型方法,操作工艺简单、成型效率高,可实现多曲面pmi泡沫的整体成型,避免了数控加工的高成本和分块拼接的质量不可控问题。

附图说明

[0015]

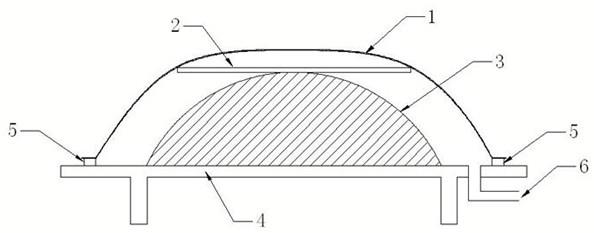

图1为本发明步骤(4)的示意图;图2为本发明步骤(5)的示意图。

[0016]

图中:1-橡胶膜;2-pmi泡沫板; 3-模具;4-成型平台;5-密封胶条;6-真空接嘴。

具体实施方式

[0017]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0018]

一种航空夹层复合材料pmi泡沫的热弯成型方法,该方法的步骤为:(1)、制作成型平台4及模具3;(2)、根据模具3尺寸裁剪pmi泡沫板2;(3)、根据模具3尺寸及pmi泡沫板2尺寸,裁剪橡胶膜1;(4)、将pmi泡沫板2置于模具3上,然后用橡胶膜1覆盖pmi泡沫板2和模具3,用耐高温密封胶条5将橡胶膜1固定密封于成型平台4上,通过真空接嘴6与真空系统连接;(5)、成型过程中,当pmi泡沫板2升温至软化点时,通过抽真空系统使橡胶膜1与pmi泡沫板2及模具3贴合。

[0019]

进一步的,在步骤(1)中:模具3公差取

±

0.1mm。

[0020]

进一步的,在步骤(2)中:pmi平板材2厚度不大于10mm。

[0021]

进一步的,pmi泡沫板(2)尺寸小于模具3的尺寸。

[0022]

进一步的,在步骤(3)中:橡胶膜1面积为模具3面积的1.5-2倍。

[0023]

进一步的,在步骤(5)中软化点的温度为160~190℃。

[0024]

进一步的,在步骤(5)的具体参数为:先抽真空至-0.02 ~-0.04mpa并保持3-5min,再抽真空至-0.05 ~-0.07mpa并保持3-5min,再抽真空至-0.09 ~-0.1mpa使得pmi泡沫板2及模具3贴合,最后保温保压5-10min,降温卸压取出制件。

[0025]

进一步的,所述模具3为阳模。

[0026]

以上所述,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其

改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1