一种新型注塑模具的制作方法

[0001]

本实用新型涉及一种注塑模具,尤其涉及一种新型注塑模具。

背景技术:

[0002]

注塑模具是一种生产塑胶制品的工具,也是赋予塑胶制品完整结构和精确尺寸的工具,注塑成型是批量生产某些形状复杂部件时用到的一种加工方法,具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品。

[0003]

现有的注塑模具存在着较多的缺陷,例如为了加快模腔内的成型速度,常常会使用水对模腔进行冷却,冷却完之后,会有一些水分残留在模具内的水道内,长时间容易使得模具内部锈蚀,降低了模具的使用寿命。

技术实现要素:

[0004]

为了解决上述技术所存在的不足之处,本实用新型提供了一种新型注塑模具。

[0005]

为了解决以上技术问题,本实用新型采用的技术方案是:一种新型注塑模具,包括上模、下模、上支撑板、下支撑板,上模的上方水平设置有上支撑板、下方匹配设置有下模,下模的下方对应设置有下支撑板,它还包括冷却管;上支撑板的四个顶角处均竖直设置有一号导向杆;一号导向杆的顶端均与上支撑板紧固相接、底端均活动插置于套管内;上支撑板的底端通过升降气缸与上模相连接;上模的中部开设有注塑口;

[0006]

下模的底部水平设置有移动板;移动板的下方平行设置有连接板;移动板通过套管与连接板相连接;移动板的底面竖直设置有多个可伸缩的二号导向杆;连接板的下方设置有下支撑板;下支撑板通过二号导向杆与下模相连接;下支撑板与连接板之间设置有多个弹簧;

[0007]

下模的中部开设有凹槽;凹槽内设置有表面缠绕螺旋状冷却管的下模腔;下模腔与上模之间形成模腔;冷却管的右侧分别通过进水管、出水管与水箱相连接、左侧上端连接有进气管。

[0008]

进一步地,升降气缸与上模之间横向设置有升降板;升降板与顶端与升降气缸的液压杆相连接、底端中部与上模固定相接;上模的底面上对称设置有密封垫。

[0009]

进一步地,注塑口向上依次贯穿上模、升降板;注塑口的外壁套设有加热套;模腔的上端与注塑口相连通。

[0010]

进一步地,连接板的表面开设有向下凹陷的卡槽;套管的顶部均与移动板紧固相接、底部均嵌置于连接板表面的卡槽内。

[0011]

进一步地,二号导向杆为四个,四个二号导向杆均匀设置于移动板底部;连接板上匹配开设有导向孔,二号导向杆均穿过导向孔。

[0012]

进一步地,进水管、出水管上分别设置有一号阀门;进气管上设置有二号阀门。

[0013]

进一步地,进水管与水箱的连接处设置有水泵。

[0014]

本实用新型不仅可以防止注塑模具内锈蚀,延长了使用寿命,而且可以进行快速

成型,提高了成型速度,具有广泛的适用性。

附图说明

[0015]

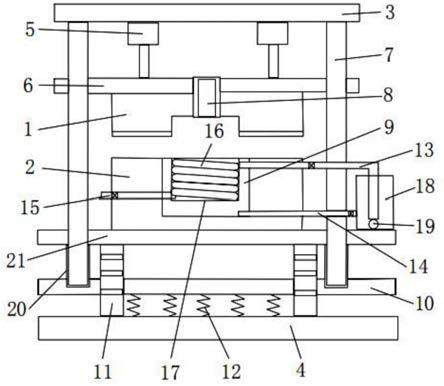

图1为本实用新型的整体结构示意图。

[0016]

图中:1、上模;2、下模;3、上支撑板;4、下支撑板;5、升降气缸;6、升降板;7、一号导向杆;8、注塑口;9、凹槽;10、连接板;11、二号导向杆;12、弹簧;13、进水管;14、出水管;15、进气管;16、冷却管;17、下模腔;18、水箱;19、水泵;20、套管;21、移动板。

具体实施方式

[0017]

下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

[0018]

如图1所示的一种新型注塑模具,包括上模1、下模2、上支撑板3、下支撑板4,上模1的上方水平设置有上支撑板3、下方匹配设置有下模2,下模2的下方对应设置有下支撑板4,它还包括冷却管16;上支撑板3的四个顶角处均竖直设置有一号导向杆7;一号导向杆7的顶端均与上支撑板3紧固相接、底端均活动插置于套管20内;上支撑板3的底端通过升降气缸5与上模1相连接;上模1的中部开设有注塑口8;

[0019]

下模2的底部水平设置有移动板21;移动板21的下方平行设置有连接板10;移动板21通过套管20与连接板10相连接;移动板21的底面竖直设置有多个可伸缩的二号导向杆11;连接板10的下方设置有下支撑板4;下支撑板4通过二号导向杆11与下模2相连接;下支撑板4与连接板10之间设置有多个弹簧12;

[0020]

下模2的中部开设有凹槽9;凹槽9内设置有表面缠绕螺旋状冷却管16的下模腔17;下模腔17与上模1之间形成模腔;冷却管16的右侧分别通过进水管13、出水管14与水箱18相连接、左侧上端连接有进气管15。

[0021]

升降气缸5为两个,升降气缸5与上模1之间横向设置有升降板6;升降板6与顶端与升降气缸5的液压杆相连接、底端中部与上模1固定相接;上模1的底面上对称设置有密封垫。密封垫能够进一步提高密封性能,保证注塑质量。

[0022]

注塑口8向上依次贯穿上模1、升降板6;注塑口8的外壁套设有加热套;加热套内缠绕有螺旋状的电加热丝。模腔的上端与注塑口8相连通。通过升降气缸5控制上模1与下模2进行合模,通过注塑口8进行注塑,在注塑过程中,加热套内的电加热丝可以对熔融塑料进行加热,防止熔融塑料提前发生固化。

[0023]

连接板10的表面开设有向下凹陷的卡槽;套管20的顶部均与移动板21紧固相接、底部均嵌置于连接板10表面的卡槽内。连接板10表面的卡槽即可以固定套管20,又可以起到定位作用,使得上模1与下模2精确对准。一号导向杆7、套管20以及连接板10卡槽的配合能够使得上模1与下模2之间合模的准确性。

[0024]

二号导向杆11为四个,四个二号导向杆均匀设置于移动板21底部;连接板10上匹配开设有导向孔,二号导向杆11均穿过导向孔。当连接板10上下移动时,二号导向杆11可以起到导向作用。

[0025]

进水管13、出水管14上分别设置有一号阀门;进气管15上设置有二号阀门。进水管13与水箱18的连接处设置有水泵19。注塑完成之后,可以通过进水管13和出水管14向冷却管16内不断通入冷水,从而对模腔进行降温,提高成型速度,冷却完成之后,将进气管15连

接气泵,从而利用进气管15将注塑模具内的水吹出,防止注塑模具内部锈蚀,延长了使用寿命。

[0026]

本实用新型的使用过程为:升降气缸5带动上模1向下移动,升降板6沿着一号导向杆7向下滑动,当上模1移动至下模2上端并与下模腔17合模后,上模1随升降板6继续向下滑动,下模2通过套管20对连接板10施加一个向下的作用力,连接板10沿着二号导向杆11向下滑动至不能移动为止,上模1与下模腔17合模后,向模腔内注入材料,在材料未凝固之前,通过进水管13、出水管14向冷却管16内不断通入冷水,从而对模腔进行降温,提高成型速度,冷却完成之后,将进气管15连接气泵,利用进气管15将注塑模具内的水吹出;当材料凝固后,进行开模,将上模1移走后,上模1作用在下模2与移动板21上的力消失,则连接板10在弹簧12的作用下向上顶起,连接板10将套管20向上顶起,套管20向上顶起带动移动板21向上将下模2顶起,使得整个注塑件受力均匀。

[0027]

本实用新型通过进水管和出水管向冷却管内不断通入冷水,从而对模腔进行降温,提高成型速度,冷却完成之后,利用进气管将注塑模具内的水吹出,防止注塑模具内锈蚀,延长了使用寿命。此外,本设计结构简单、使用方便,可广泛适用于各注塑模具。

[0028]

上述实施方式并非是对本实用新型的限制,本实用新型也并不仅限于上述举例,本技术领域的技术人员在本实用新型的技术方案范围内所做出的变化、改型、添加或替换,也均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1