固化板的自动清理装置的制作方法

1.本实用新型涉及人造板材加工设备,尤其涉及一种人造板材热压或固化装置的固化板的自动清理装置。

背景技术:

2.各种人造板材,比如人造石英石板,人造木板等,正越来越多地成为现代生产生活中被广泛使用的建筑材料及装饰装修材料。在这些人造板材的加工生产过程中,通常离不开热压或固化的工艺步骤。

3.以人造石英石板为例,其通常是由约90%左右的天然石英和10%左右添加物,主要包括树脂、着色剂、偶联剂、固化剂等,经过负压真空、高频振动成型,然后再经过加温固化、抛光加工而成的人工合成板材。固化炉,作为人造石英石板生产过程中用于加温固化的炉子,其主要加热元件之一是固化板(或称之为加热板);固化板一般每两片为一组,分别称之为上固化板和下固化板(或称之为上加热板和下加热板),其材质通常为钢板,加热过的导热油从固化板内流过,压制后的人造石英石板通过拉板机拖到下固化板上,然后再把上固化板放下压在人造石英石板上,在人造石英石板的加热固化过程中需要保证所述石板上下两面均匀加热,而在此过程中,人造石英石板内的树脂中包括苯乙烯的成分会挥发出来并粘结和固着于上固化板表面(因为在压制前抽真空时为了确保石英石板的抽真空效果,人造石英石板的上盖塑料膜或纸上会设置小孔),而这种粘附的物质如不能及时清理,势必导致上固化板导热效果越来越差,不仅使得加热时间延长,还会引起石英石板在固化炉内加温时上下表面受热不一而导致人造石英石板产生翘曲。

4.再比如人造木板:以密度板为例,是以木质纤维或其他植物纤维为原料,经纤维制备,施加合成树脂,在加热加压的条件下,压制成的板材;热压是密度板生产制造的一道重要工序,对产品质量和产量起着决定性的作用。它是在热量和压力的共同作用下,使得板坯中的水分气化,蒸发、密度增加、胶粘剂、防水剂重新分布,原料中的各组分发生一系列变化,从而使纤维间形成各种结合力,使产品达到并符合质量要求的过程。在上述密度板压制的过程中,其主要的加热加压元件与上述人造石英石板的固化板相类似,并且在所述压制过程中,密度板的主要原料如木质纤维等与胶粘剂会粘附并进而固化于其固化板(即加热加压元件,因其效果与前述人造石英石板的加热元件固化板类似,在此亦简称其为固化板)的工作表面;同样的,这种粘附并固化的物质势必导致所述固化板的导热效果越来越差,则必影响其加热效率和加热效果,从而影响生产效率及产品质量。

5.传统的清理固化板表面粘附的固态物质的方式,通常是定期停产清理:使用铲刀铲除。因为所述粘附物质通常很硬,清理工作相当困难;每次清理不仅耗费大量工时,且需要投入大量人工人力。

技术实现要素:

6.鉴于现有技术所存在的上述问题,本实用新型旨在公开一种固化板的自动清理装

置,实现在人造板材的热压或加热固化工艺中无需专门停产清理,且无需额外特别耗费人工人力,保证了生产的高效率与连续性,从而大大提高的生产效率及有效地节约了生产成本。

7.本实用新型的技术解决方案是这样实现的:

8.一种固化板的自动清理装置,装设于移动装置上,并随着所述移动装置与固化板的相对移动,滑过固化板工作表面;

9.所述清理装置包括清理单元;所述清理单元主要由刮刀部和残渣收集部构成;

10.所述刮刀部和残渣收集部相邻地沿移动装置移动方向的垂直方向平行地固定于所述移动装置上;

11.所述刮刀部包括刮刀,所述刮刀在其刀背部位与所述移动装置相固定;所述刮刀的刀体抬离所述移动装置与所述固化板工作表面呈夹角θ,θ=25

°

~55

°

;所述刮刀的刃口沿所述移动装置移动方向的垂直方向压触于所述固化板的工作表面而且所述刮刀的刃口在水平面上的投影落于所述残渣收集部内。

12.具体的,比如在人造石英石板的加温固化工艺中,所述移动装置即拉板机,所述固化板工作表面通常是指固化炉中的上固化板(或称之为上加热板)的下表面或下固化板(或称之为下加热板)的上表面;现有所述人造石英石板的加温固化工艺中,通常需要进行所述清理的是上固化板的下表面。所述自动清理装置安装于拉板机上,随着拉板机进入到固化炉的上下固化板(或称之为上下加热板)之间,刮刀刀体与上固化板的下表面呈夹角θ,θ通常在25

°

~55

°

之间取值;刮刀刃口压触于所述上固化板下表面,在随着拉板机移动过程中,锋利的刮刀刃口即可将人造石英石板加热固化过程中挥发并残留凝附于上固化板的下表面的固态物质刮去,清理下来的残渣继而会落在下面的残渣收集部内。

13.更佳的,所述刮刀包括两个以上且排成一排;所述一排刮刀的刃口压触于所述固化板工作表面基本位于一条直线上。优选的,所述一排刮刀的刃口压触于所述固化板工作表面状态下呈无缝衔接。

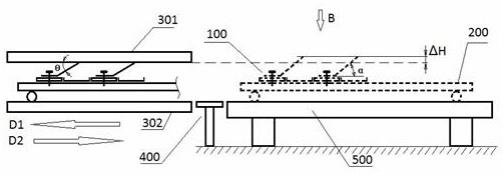

14.进一步的,所述清理单元包括两个以上,且至少有两个所述清理单元的两排刮刀在所述移动装置移动方向的垂直方向上错位排列。

15.至少具有一所述清理单元中的一排刮刀与另一所述清理单元中的一排刮刀,两者刃口朝向相同或相反。具体的,即所述自动清理装置中的不同的两个清理单元中的两排刮刀刃口可以朝向相同,也可以朝向相反;或者所述自动清理装置还可以同时包括上述两种情形;比如在一个清理装置中包括3个清理单元,可根据具体需要设置为清理单元i与清理单元ii中的两排刮刀刃口朝向相同,另有清理单元iii中的一排刮刀刃口与所述清理单元i或清理单元ii的刮刀刃口朝向相反。

16.进一步的,所述自动清理装置满足wp≦w﹤we,其中,w是所述刮刀的刃口压触于所述固化板工作表面所覆盖到所述固化板工作表面的有效宽度,wp是所加工板材的最大幅宽,we是固化板工作表面的幅宽。所述有效宽度w,具体而言,是指全部刮刀所能刮过或清理到的所述固化板工作表面的实际宽度。

17.进一步的,所述刮刀部还包括刮刀支架部,所述刮刀支架部固定于所述移动装置上并位于所述移动装置与刮刀刀背部位之间,所述刮刀在其刀背部位通过刮刀支架部与所述移动装置固定在一起。具体的,比如可以通过固定螺栓将所述刮刀在其刀背部位穿过刮

刀支架部与所述移动装置相固定。

18.采用一排相互独立的刮刀构成刮刀部,具有极为重要的意义:

19.以人造石英石板的加热固化为例,加热固化常规幅宽1.65m左右的人造石英石板时,通常其固化板的幅宽1.9m,相应的,刮刀支架部和刮刀部刃口总幅宽均宜采用1.7m左右;可以想见,由于待清理的固态粘附物质的分布相对随机,必存在固化板工作表面上的固态粘附物质薄厚不均,粘附力和坚硬度不同的现象;则当所述自动清理装置工作状态下对所述固化板的工作表面的固态粘附物质进行清理刮除时,若其刮刀部是一把宽幅刮刀(幅宽约1.7m),则当所述刮刀局部遇到某个坚硬物点或较厚粘附层时,会致整把刮刀的跳动或变形(弹性变形甚至塑性变形),其对于所述刮除清理工作的影响必将扩大至所述坚硬点周侧区域,甚至更大的范围内;且由于幅宽大,挠度过大时甚至造成对所述刮刀的永久性损伤和破坏。而若是所述刮刀部由一排相互独立的刮刀构成(例如,可采用17个刀刃幅宽为100mm的刮刀排成一排),则同样情形下,其影响通常仅限于该坚硬物点或较厚的粘附物所在位置处对应的单个刮刀,致所述单个刮刀发生跳动或变形,这种对于单个刮刀的影响,不仅不易损坏单个刮刀或者损坏力很小,尤其对于周边其他刮刀的正常清理或刮除工作不会形成如前面所述一把宽幅刮刀情形下所产生的不利影响(整体的跳动及变形引起的清除失效和清除装置的损毁),或者至少这种不利影响必大大减小从而保证了自动清理工作的有效进行。简言之,刮刀部采用一排相互独立的刮刀,利用单个刮刀的弹性可灵活地避免局部阻力对于整个刮刀部(包括一排相对独立的刮刀)的刮除清理工作的影响,最大限度地避免所述自动清理装置的无效运行及对于刮刀部整体性的损毁,有效地保证了所述自动清理工作的平稳性流畅性和有效性,并有利于刮刀部使用寿命的延长;同时,当局部单个的刮刀有损坏情况时亦可方便单个更换,如此则更有利于降低材料成本、设备维修成本及整体生产成本。进而,针对刮刀部由多个独立刮刀组合而成的特点,相应的刮刀支架部也可对应独立设置,以保证维修及更换的灵活性。

20.进而,采用多个清理单元及各清理单元的相应刮刀的刃口的朝向相同或相反设置旨在保证所述自动清理工作的高效性和有效性;

21.进而,所述各清理单元的刮刀刃口的横向错位排列及其所述刮刀的有效宽度d满足dp≦d﹤de,则进一步有效保证了清理工作的彻底性和充分性。

22.优先的,为了保护刮刀部在清理工作中的清除力及保护其使用寿命,具体的,所述刮刀可以采用高弹性高硬度耐腐蚀的钢材,如可以是硬度高、弹性好并且耐磨性好的不锈钢,或者高碳钢;所述刮刀部位于固化板以外状态下,其刮刀刀体抬离移动装置(或刮刀支架部,当所述刮刀部包括有刮刀支架部时)之与所述刮刀相固定的表面且两者夹角为α,α略大于θ。

23.具体的,以人造石英石板加温固化为例,所述自动清理装置固定于拉板机上,拉板机未进入固化炉时,所述刮刀刀体与移动装置或刮刀支架夹角为α,相应的,刮刀刃口高于固化炉内的上加热板的工作表面δh;当所述自动清理装置随着拉板机进入固化炉的上下固化板(或称之为上下加热板)之间时,由于刮刀的弹性和硬度,所述刮刀被所述上固化板略微下压,其刃口则以一定的压力压触于所述上固化板的工作表面(即上固化板的下表面),此时,所述刮刀刀体与上固化板的工作表面呈角度θ,显然α略大于θ保证了刮刀刃口与上固化板工作表面之间的压触力,从而保证了刮刀的清除力(即刮刀通过其刃口刮除所述

上固化板工作表面因加温固化而沉积的固态物质的力),进而保证了所述自动清理装置的有效性和高效性。

24.与现有技术相比,本实用新型的优势突出地体现在其无需专门停产清理,实现了在正常的生产过程中的高效地自动清理所述沉积于固化板工作表面的固态物质,有效地保证了整个生产工艺的连续性,大大提高了生产效率,显著地节约了生产成本,同时,以自动清理装置代替人工操作毫无疑问可降低工人作业强度,节约大量人工成本,有利于全面机械自动化进程的发展和实施。

附图说明

25.图1示出了根据本实用新型实施例的自动清理装置的工作原理示意图;

26.图2示出了根据本实用新型实施例的自动清理装置的结构示意图;

27.图3是图1的b向局部示意图逆时针旋转90

°

的结构示意图。图中,

28.100.自动清理装置

ꢀꢀ

110.刮刀部

ꢀꢀ

111.刮刀

ꢀꢀ

1111.刮刀刃口

ꢀꢀ

112.刮刀支架部

ꢀꢀ

120.残渣收集部

ꢀꢀ

130.固定螺栓

ꢀꢀ

200.拉板机

ꢀꢀ

301.上固化板(上加热板)

ꢀꢀ

302.下固化板(下加热板)

ꢀꢀ

400.过渡板

ꢀꢀ

500.支架

29.d1 是拉板机从固化炉的后端向前端行进而进入固化炉的方向

30.d2 是拉板机从固化炉的前端向后端行进并拉上人造石英石板的方向

31.θ是根据本实用新型的实施例的自动清理装置进入固化炉后,其刮刀刀体与上固化板工作表面(即上固化板的下表面)之间的夹角

32.α是根据本实用新型的实施例的自动清理装置未进入固化炉时,其刮刀刀体与刮刀支架(或拉板机)之与所述刮刀相固定的表面之间的夹角

33.δh 是对应于α角的状态下,其刮刀刃口高出固化炉的上固化板工作表面(即上固化板的下表面)的尺寸

具体实施方式

34.一种固化板的自动清理装置100,如图1~图3所示,具体的用于人造石英石板的固化炉的固化板(或称之为加热板)工作表面的清理。通常,所述固化炉中的固化板两片为一组,分别称之为上固化板301(或称之为上加热板)和下固化板302(或称之为下加热板),一般采用钢板;固化板的工作表面通常包括上固化板的下表面和上固化板的下表面;由于人造石英石板在抽真空时为确保其抽真空效果,所述石板上盖塑料膜或纸上会设置小孔,由此使得人造石英石板在之后所进行的固化过程中,其内部的树脂中包括苯乙烯等的成分会挥发出来并粘结和固着于上固化板下表面,因此具体涉及到所述自动清理装置100所针对的清理对象通常即为所述上固化板的下表面。

35.如图1所示,所述自动清理装置100装设于拉板机200上,并随着拉板机200与固化板的相对移动,滑过上固化板301的工作表面(即上固化板301的下表面);

36.所述清理装置100,如图3所示,包括两个清理单元,每个清理单元,如图2所示,包括刮刀部110和残渣收集部120,两者相邻地沿拉板机200移动方向的垂直方向平行地固定于拉板机200上面;所述刮刀部110包括一排刮刀111和刮刀支架部112,所述刮刀支架部112位于所述拉板机200与刮刀111刀背部位之间,采用固定螺栓130将所述刮刀111在其刀背部

位及刮刀支架部112与所述拉板机200相固定。所述刮刀111的刀体抬离所述拉板机200与所述上固化板301下表面呈夹角θ,θ通常在25

°

~55

°

范围内取值,一般θ=30

°

~40

°

,如图1所示;同时所述刮刀的刃口1111沿所述拉板机200移动方向的垂直方向压触于所述上固化板301下表面而且所述刮刀的刃口1111在水平面上的投影落于所述残渣收集部120内。

37.具体的,针对于现有的固化炉,加温固化幅宽1.65m左右的人造石英石板时,通常其上固化板301的幅宽1.9m,采用刮刀支架部112幅宽为1.7m,其上对应固定了一排17个刮刀111,每个刮刀刃口1111宽度为100mm,所述刮刀111皆在其刀背部位固定于所述刮刀支架部112上,如图3所示;每个刮刀111的刀体以相同的角度抬离所述刮刀支架部112,当所述自动清理装置100未进入固化炉时,这一角度为α,在此状态时,刮刀刃口1111高出固化炉的上固化板301下表面δh,δh约为5~8mm;当所述自动清理装置100随拉板机200进入到固化炉的上下固化板301和302之间,刮刀111刀体在上固化板301的作用下产生一定的弹性变形,此时刮刀111刀体与所述上固化板301下表面呈夹角θ,显然,θ小于α,刮刀刃口1111压触于所述上固化板301下表面,如图1所示;当拉板机200沿d1方向自固化炉的后端进入固化炉时,刮刀111随拉板机200的移动滑过上固化板301的下表面,在此过程中,所述自动清理装置100不工作;当拉板机200移动到固化炉的前端,拖住或夹住人造石英石板沿d2方向从固化炉的前端向后端移动时,所述自动清理装置100开始工作,锋利的刮刀刃口1111将人造石英石板加温固化过程中挥发并残留于上固化板301下表面的固态物质刮去,清理下来的残渣就会落在下面的残渣收集部120内。

38.为了进一步保证清理的彻底充分,所述自动清理装置100采用两个清理单元,如图1和图3所示,所述两个清理单元沿垂直于所述拉板机200的移动方向平行布置,相应的两排刮刀111(分别包括17个刀片)沿所述拉板机200移动方向的垂直方向上错位排列,刮刀刃口1111压触于所述上固化板301下表面所覆盖的有效宽度w(即各个清理单元的一排刮刀所能清理到的所述上固化板下表面上的实际宽度,或者,至少是全部清理单元的全部刮刀所能清理到的所述上固化板下表面上的实际宽度)不小于人造石英石板最大幅宽wp,通常,w小于所述上固化板301下表面的幅宽we。以此保证在所述拉板机200一次进出所述固化炉上下加热板的过程中,两组自动清理装置依次对所述上加热板的工作表面进行刮除清理,可避免清理过程中的漏缺。

39.事实上,所述两个清理单元的刮刀刃口1111可以朝向相同方向,如上述实施例所示;

40.也可以分别朝向相反方向;或者根据需要还可以同时设置刮刀刃口朝向相同和朝向相反的几个清理单元。如此,则所述拉板机200进出固化炉及上下固化板时皆可对所述上固化板下表面进行相应的清理。

41.具体的,所述刮刀需要具有高弹性高硬度及耐磨性能及耐腐蚀性能,如可以采用硬度高、弹性好并且耐磨性好的不锈钢材质,或者高碳钢材质;所述清理装置位于固化板外非工作状态下,其刮刀刀体抬离刮刀支架且两者夹角为α,α略大于θ。具体的,如图1所示,所述自动清理装置100固定于拉板机200上,拉板机200未进入固化炉时,所述刮刀111刀体与刮刀支架部112夹角为α,刮刀刃口1111高于固化炉内的上固化板301的工作表面(即上固化板下表面)δh;当所述自动清理装置100随着拉板机200进入固化炉的上下固化板301和302之间时,由于刮刀111的弹性和硬度,所述刮刀111被略微下压,其刃口1111则以一定的压力

压触于所述上固化板301的下表面,此时,所述刮刀刀体与上固化板下表面呈角度θ,显然α略大于θ保证了刮刀刃口1111与上固化板下表面之间的压触力,从而保证了刮刀具有更大的清除力,进而保证了所述自动清理装置的有效性的高效性。

42.当然,必要时,所述自动清理装置100也可用于清理下固化板的工作表面(即下固化板上表面),或根据具体工作场合要求,所述自动清理装置100还可同时对于所述上下固化板的工作表面分别进行清理或同时进行相应的清理。

43.与所述人造石英石板的固化炉中的固化板的清理工作相类似,各种其他人造板材,比如密度板,在其相应的固化或热压工艺过程中,其相应的设备也存在同样的表面清理的需求,本实用新型所公开的自动清理装置亦可用于满足相应的需求。

44.尽管已经参考本实用新型的特定说明性实施例描述了本实用新型,但是在不脱离本实用新型的技术构思和范围的情况下,本实用新型的许多变化和修改对于本领域技术人员而言将变得显而易见。因此,旨在包括属于本实用新型的所有这些变化和修改可以合理且适当地包括在本实用新型对本领域的贡献范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1