用于检测材料条上的不规则物的方法和设备与流程

用于检测材料条上的不规则物的方法和设备

1.本发明涉及用于检测由弹性材料比如热塑性弹性体(tp)或乙烯丙烯二烯单体橡胶(epdm)制成的材料条上的不规则物的方法,该方法包括下述步骤:提供限定纵向轴线的材料条,材料条沿着该纵向轴线被传送,并且该方法包括检测材料条中的不规则物比如接头的步骤。

2.此外,本发明涉及用于检测材料条上的不规则物的对应的设备。最后,本发明涉及用于将材料条带施加到车身部分上的方法。

3.材料条优选地是用于密封车辆车身的车身开口的密封型材条。

4.在制造车辆车身的技术领域中,已知将材料条施加至车身开口、例如门开口或窗开口。材料条通常由能够径向弹性变形的材料制成,以便提供必要的密封性能。典型的材料示例是tpe(热塑性弹性体)和epdm(乙烯丙烯二烯单体橡胶)。

5.其他类型的材料条可以用于与车身开口特别是门、窗、盖等相关的修整或紧固目的。

6.材料条通常通过挤出工艺生产。在许多情况下,具有预先限定的带长度的材料条带在制造现场从挤出材料切下,并且然后一起运送至施加现场,通常是oem(原设备制造厂)。

7.将材料条运输至施加现场的另一概念是所谓的“连续”概念。在此,在制造现场,挤出的材料条连续地缠绕在卷轴上,从而形成材料条组件。然后,其上缠绕有材料条的卷轴被运输至施加现场,在施加现场,材料条从卷轴上展开,并且材料条带以预先限定的带长度被切下。

8.将材料条带施加至车身可以手动地进行,或者可以由机器人执行。从展开的材料条切下材料条带的步骤也可以自动执行。

9.根据文件ep 3 431 250 a1,已知一种用于制造用于车辆、特别是用于密封车辆部件的车身开口的材料条组件的方法,该方法包括下述步骤:在挤出机中挤出条状材料,从而生产出材料条;监测挤出的材料条的质量以检测材料条的缺陷;在检测到缺陷的情况下,使用切割机构从材料条切除缺陷,并且将切割端面重新接合,因而产生接头,从而生产无缺陷的材料条,其中,切除步骤或检测和切除步骤执行成使得任何两个相邻的接头彼此相距最小接头距离;将无缺陷的材料条储存在储存单元中以生产材料条组件;其中,挤出的材料条穿过位于挤出机与切割机构之间的第一条积聚器,并且/或者其中,无缺陷的材料条穿过位于切割机构与储存单元之间的第二条积聚器。

10.该方法允许生产无缺陷的材料条,该无缺陷的材料条储存在储存单元中,例如缠绕在卷轴上。在挤出过程期间产生的任何缺陷都在材料条被储存在储存单元中之前被切除,因此材料条是无缺陷的。在重新接合切割端面时产生的接头具有一致的轴向长度。

11.在一些实施方式中,可以生产具有下述质量的接头,该质量使得这种接头可以包括在施加的材料条带中。在其他情况下,在施加现场施加材料条带之前必须切除这种接头,其中,由于接头的轴向长度的一致性,可以相对于现有技术简化这种接头的检测和切除。

12.切割端面的重新接合步骤优选地在静止状态下进行,使得使用第一条积聚器和/

或第二条积聚器以补偿速度/速率差。即,挤出过程不能停止,使得给送到第一条积聚器的输入侧中的挤出的材料条积聚在第一条积聚器中,而积聚器的输出侧可以处于静止状态(例如,用于执行接合处理)。

13.储存在储存单元中的无缺陷的材料条的轴向长度可以为至少500m,优选地为至少800m,特别地为至少1000m。通常,无缺陷的材料条的最大轴向长度小于2000m,优选地小于1800m。

14.在最佳情况下,储存在材料条组件的储存单元中的无缺陷的材料条可以根本不包括接头。这意味着在挤出过程中产生了没有任何缺陷的整个轴向长度。另一方面,根据由oem设定的缺陷水平或缺陷标准,储存在储存单元中的无缺陷的材料条可以包括1至20个接头。在最坏的情况下,接头的数量可能达到40。

15.任何两个相邻接头之间的最小接头距离优选地在3m至10m的范围内,并且优选地在5m至9m的范围内。此外,优选的是,最小接头距离是材料条带的预先限定的带长度的两倍大。

16.材料条的材料优选地是塑料或弹性体材料,该材料优选地是能够径向弹性压缩的,例如tpe、epdm等。材料条可以是由单一材料制成的单组分材料条,或者可以是包含至少两种不同材料组分的多组分材料条。通常,材料条是双组分条,该材料条包括例如用于将条带附接至车辆开口的相对硬的组分以及用于提供密封功能的相对软的部分、例如附接至附接槽条的epdm软管。

17.在上述方法中,优选的是,在产生接头的情况下,既不记录也不标记接头的位置。

18.换句话说,制造过程不包括对在从挤出的材料条切除缺陷之后产生的接头进行标记的任何附加步骤。而且,不记录这种接头的位置。

19.在施加现场,检查装置适于针对接头对取出的无缺陷的材料条进行检查。这种检查装置可以是能够检测接头的基于图像的传感器、例如基于相机的传感器,但也可以是专用于检测接头的传感器。即,可以通过在切割端面之间插入不同类型的材料来生产接头,在这种情况下,检查装置适于感测不同的材料。此外,接合步骤可以包括:使用可以由这种检查装置检测到的材料例如某种粘合剂,并且/或者检测用于缝合的线或纱线,特别是检测线或纱线的材料,该材料可以是金属或可以包括金属。此外,使用与挤出的材料条的材料不同的材料的任何接头可以包括金属颗粒等,所述金属颗粒等可以在施加现场由检查装置容易地检测到。然而,优选地,在制造现场产生的接头是标准接头、例如由镜像切割面产生的接头,该镜像切割面可选地在其之间具有不同材料或粘合剂。在其他情况下,标准接头可以由互补的非镜像的切割端面产生,所述互补的非镜像的切割端面在其之间具有不同的材料或粘合剂,或者具有缝合线等。

20.在阶梯式互补切割端面的情况下,粘合剂等可以布置在平行于条轴线布置的切割端面部分之间。在这种情况下,在横向于条轴线延伸的那些切割端面部分之间可以有设置特定间隙。本发明的目的是提供一种用于检测材料条上的不规则物的改进的方法、一种用于检测材料条上的不规则物的改进的设备、以及一种用于将材料条带施加在车身部分上的改进的方法。

21.上述目的通过根据权利要求1所述的用于检测材料条上的不规则物的方法来实现,其中,该材料条由弹性体、即能够径向弹性变形的材料比如tpe或epdm制成,该方法包括

下述步骤:

[0022]-提供限定纵向轴线的材料条,该材料条沿着该纵向轴线被传送;

[0023]-使检测元件与材料条进行接触,其中,检测元件在横向于纵向轴线的偏转方向上可移动地安装,并且/或者其中,力可以沿力方向作用在检测元件上;

[0024]-在检测元件与材料条之间建立沿着纵向轴线的相对运动;以及

[0025]-检测检测元件在偏转方向上的偏转和/或沿力方向作用在检测元件上的力,以检测材料条中的不规则物。

[0026]

此外,上述目的通过根据权利要求7所述的用于检测由弹性材料制成的材料条上的不规则物的设备来实现,该设备包括控制装置,该设备适于:

[0027]-提供限定纵向轴线的材料条,材料条沿着该纵向轴线被传送;

[0028]-使检测元件与所述材料条进行接触,其中,检测元件在横向于纵向轴线的偏转方向上可移动地安装,并且/或者其中,力可以沿力方向作用在检测元件上;

[0029]-在检测元件与材料条之间建立沿着纵向轴线的相对运动;以及

[0030]-检测检测元件在偏转方向上的偏转和/或沿力方向作用在检测元件上的力,以检测材料条中的不规则物。

[0031]

最后,上述目的通过根据权利要求6所述的用于将材料条带施加在车身部分上的方法来实现,该包括下述步骤:

[0032]-提供材料条组件,该材料条组件包括可能具有一个或更多个不规则物、特别是接头的材料条;

[0033]-从材料条组件取出材料条,其中,检测元件与材料条进行接触,其中,检测元件在横向于纵向轴线的偏转方向上可移动地安装,并且/或者其中,沿力方向作用在检测元件上的力能够被检测;

[0034]-特别是根据本发明的检测方法检测检测元件在偏转方向上的偏转和/或沿力方向作用在检测元件上的力,以检测材料条中的不规则物;以及

[0035]-在材料条的端部与由预先确定的长度确定的切割位置之间没有检测到不规则物的情况下,从材料条的端部切下具有预先确定的长度的材料条带。

[0036]

在实践中,有时不容易借助于基于相机的系统可靠地检测无缺陷的材料条中的接头。

[0037]

本发明旨在通过提供与材料条接触的检测元件来克服该问题,其中,在检测元件与材料条之间建立沿着纵向轴线的相对运动,并且其中,检测检测元件在横向于纵向轴线的偏转方向上的偏转和/或沿力方向作用在检测元件上的力,以检测不规则物。偏转方向和/或力方向优选地横向于纵向轴线(相对运动方向)、特别是正交于纵向轴线对齐。

[0038]

优选的是,检测元件略微径向地(例如平行于偏转方向)压入可弹性变形的材料条中。通常,接头具有一致的轴向长度,并且比材料条本身更硬。因此,接头在相对运动期间沿着检测元件通过时将导致检测元件的径向偏转和/或检测元件上的力,这可以由传感器、例如行程传感器和/或力传感器来检测。特别是在检测元件被用于检测偏转方向上的偏转的情况下,检测元件优选地在偏转方向上可移动地安装,特别是在检测元件被用于检测偏转方向上的偏转的时候。另一方面,如果检测元件被用于检测作用在检测元件上的力,则检测元件可以是固定的(以不可移动的方式安装)。

[0039]

由这种行程传感器和/或力传感器产生的传感器信号通常是相对恒定的信号,该信号仅在检测到接头时才呈现峰。

[0040]

可以通过使用阈值来检测峰。只有在检测器信号超过阈值的情况下,才会识别出接头。阈值通常是基值加上10%。另一方面,考虑到相对运动的速度,峰出现的距离应该具有特定的尺寸,该特定尺寸在接头通常具有的预先确定的轴向长度的范围内。接头的轴向长度优选地在0.1mm至1.0mm的范围内。

[0041]

如果纵向方向上的峰长度明显长于这种平均轴向接头长度,则该峰不反映接头而是反映任何其他不可预见的缺陷。另一方面,如果检测到的不规则物的轴向长度明显短于轴向接头长度,则检测到的峰也将废弃,因为不是反映接头而是反映另一不规则物。

[0042]

根据本发明的方法可以与用于检测接头的基于相机的传感器结合使用,或者可以用作基于相机的传感器的替代方案。

[0043]

将材料条施加至车身部分的步骤可以与文件ep 3 431 250 a1中所公开的步骤基本相同。该文件的公开内容通过参引并入本文。

[0044]

因此,完全实现了上述目的。

[0045]

优选地,检测元件安装在支承块上,其中,检测支承块在偏转方向上的偏转和/或通过材料条施加在支承块上的力,以检测材料条中的不规则物。

[0046]

检测元件可以是具有低摩擦系数表面的元件,例如滑动元件。因此,偏转元件与材料条之间的相对运动不会产生过多的热。

[0047]

在优选实施方式中,检测元件是安装在支承块上的滚子元件,其中,滚子元件可以绕即横向于纵向轴线又相应地横向于偏转方向或力方向对齐的滚子轴线旋转。

[0048]

在该实施方式中,滚子元件在相对运动期间在材料条上滚动,使得从而即使在滚子元件沿径向方向略微压入材料条中的情况下也不会产生热。

[0049]

在另一优选实施方式中,偏转和/或力被连续检测并与先前储存的特性进行比较。

[0050]

如上所述,先前储存的特性优选地包括检测到的峰的特定阈值以及特定轴向长度。

[0051]

在优选实施方式中,检测到的不规则物的轴向长度可以在2mm至10mm的范围内,以便被识别为接头。

[0052]

在另一优选实施方式中,偏转和/或力以位移曲线图和/或力曲线图的形式储存。

[0053]

这种曲线图可以用于监测和/或质量评估目的。该曲线图可以是在相对运动行程上记录的曲线图和/或在时间上记录的曲线图(与时间有关的曲线图)。

[0054]

应当理解的是,上述本发明的特征和下面还要说明的特征不仅可以以所示的相应组合使用,而且可以在不脱离本发明的范围的情况下以其他组合或单独使用。

[0055]

在以下描述中更详细地说明并且在附图中示出了本发明的示例性实施方式,在附图中:

[0056]

图1是用于制造材料条组件的现有技术制造设备的示意图;

[0057]

图2a至图2o是用于制造材料条组件的现有技术方法的操作顺序;

[0058]

图3示出了无缺陷的材料条中的不同类型接头的几个示意图;

[0059]

图4是用于将材料条带施加至车辆部件的设备的示意图;

[0060]

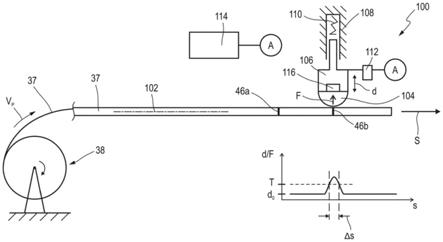

图5是用于检测材料条上的不规则物的设备的示意图以及在材料条与检测设备之

间的相对行程上的偏转和/或力的曲线图的一部分;以及

[0061]

图6是用于检测不规则物的设备的替代性实施方式。

[0062]

在图1中,用于制造材料条组件的制造设备的实施方式被示意性地示出并且被给予附图标记10。

[0063]

制造设备10包括挤出机12,该挤出机12适于接收条状材料14。挤出机12可以包括加热器16并且包括模具18。在操作中,挤出机12产生沿着移动方向21以挤出速度ve移动离开模具的材料条20。

[0064]

在挤出机12的下游,制造设备10包括第一条积聚器22、监测装置24、第一切割装置26、接合装置27、第二切割装置28、第二条积聚器30和储存装置31,其中,第一切割装置26和第二切割装置28形成切割机构29。

[0065]

第一条积聚器22和第二条积聚器30允许积聚器22、30之间的材料条的移动速度不同于第一条积聚器22上游和/或第二条积聚器30下游的移动速度。通常,储存装置31可以适于以与挤出速度(ve)相同的速度储存材料条。

[0066]

储存装置31适于将材料条储存在储存单元32中。储存单元32可以具有卷轴34,该卷轴34可旋转地支撑在卷轴载体36例如卷轴箱中。

[0067]

储存在储存单元32中的材料条是无缺陷的材料条37,其中,挤出的材料条20的任何缺陷已经被切除。

[0068]

一旦预先限定的长度的无缺陷的材料条37被储存在储存单元32中,因此而形成材料条组件38,材料条组件38就可以被运输至材料条组件38的材料条被处理的另一现场,例如,oem处的施加现场。

[0069]

通常在汽车工业中,材料条20通常用于密封、修整或紧固车身中的车身开口。

[0070]

第一切割装置26可以包括用于制备直角切割端面的单个切割器,例如在图3中在左侧所示出的。

[0071]

在图1的当前情况下,第一切割装置26包括第一上游切割器42和第二下游切割器44。第一切割器42和第二切割器44设置成制备互补的切割边缘,例如在图3中在中间或右侧所示出的。

[0072]

第一切割器42和第二切割器44适于切除已经由监测装置24检测到的任何挤出缺陷48,从而产生废料片50。接合装置27适于将剩余的材料条在其相对的切割端面(图1中未示出)处重新接合。由接合装置27执行的接合过程产生接头46,接头46中的两个接头在图1中以461和462示出。无缺陷的材料条27不包括任何缺陷48,但可以包括多个接头46。

[0073]

监测装置24与第一切割装置26之间的距离以l1示出。距离l1被选择成使得在材料条20的典型最大速度下,当通过监测装置24检测到缺陷48时,有足够的时间来操作第一切割装置26。

[0074]

第一切割器42与第二切割器44之间的轴向距离以l2示出。

[0075]

长度l2可以例如对应于平均轴向缺陷长度。在本实施方式中,l2被选择成在50cm至150cm的范围内,例如为1m(100cm)。

[0076]

第一切割器42与第二切割装置28(该第二切割装置28可以包括第三切割器)之间的轴向距离在图1中以lc示出。

[0077]

长度lc(切割装置距离)优选地对应于如下所述的最小接头距离l

min

。

[0078]

切割装置距离lc优选地比l

min

短。

[0079]

lc与l2的比率优选地在7:1至3:1的范围内,优选地在4.5:1至6:1的范围内。

[0080]

如果第一条积聚器22下游的材料条的移动速度被设定为小于挤出速度ve,则可以加载第一条积聚器22,如以52所示。另一方面,如果第一条积聚器22下游的材料条速度被设定为大于挤出速度ve,则可以卸载第一条积聚器22,如以54所示。

[0081]

类似地,如果第二条积聚器30上游的材料条速度大于第二条积聚器30下游的材料条速度,则可以加载第二条积聚器22,如以56所示。另一方面,如果速度关系相反,则可以卸载第二条积聚器30,如以58所示。

[0082]

切割器42、44可以包括刀或切口装置,并且可以在线、即在材料条沿着第一切割装置26移动的同时操作。另一方面,也可以使材料条在执行切除步骤时停止。

[0083]

当从材料条切除废料片50时,产生两个相对的切割端面60、62,所述两个相对的切割端面60、62可以在接合装置27中重新接合,从而产生接头46。

[0084]

接合装置27优选地是固定装置。类似地,切割器42、44和第二切割装置28是固定的。然而,在其他实施方式中,这些元件可以是能够轴向移动的装置,使得这些装置可以与材料条同步移动。

[0085]

在图2a至图2o中,示出了制造设备10的与图1的制造设备10的结构和功能对应的一系列操作。类似的元件被给予相同的附图标记。在下文中,详细说明了该操作。

[0086]

在图2a中,示出了材料条20沿移动方向21移动的情况,其中,通过监测装置24检测到缺陷481。

[0087]

在图2b中,缺陷481已经移动到在轴向上位于第一切割器42与第二切割器44之间的区域中。

[0088]

在图2c中,第一切割器42和第二切割器44同时操作,从而切除缺陷481所在的废料片501,因而在切割器42、44的区域中产生两个相对的切割端面601、621。

[0089]

在图2d中,第一条积聚器22被卸载(以54示意性地示出),使得第一条积聚器22下游的材料条以大于ve的速度v1移动,使得两个切割端面601、621彼此接近。

[0090]

在图2e中,切割端面601、621彼此靠近并且位于固定的接合装置27的区域中,使得材料条停止,从而使得材料条速度v2=0。在这种情况下,第一条积聚器52被加载,如在图2e中以52所示出的。接合装置27被操作以缝合切割端段601、621的重叠端部。因此,在接合装置27中,产生了第一接头461。

[0091]

在图2f中,示出了材料条再次以挤出速度ve移动,使得既不加载也不卸载积聚器22、30。第一接头461已经向第二切割装置28的方向移动。

[0092]

在图2f中,示出了接头461已经到达距监测装置24的为l

min

的轴向距离,该轴向距离是最小接头距离。即,待储存在储存单元32中的无缺陷的材料条37可以具有接头,但任何两个相邻的接头必须彼此相距最小接头距离l

min

。距离l

min

优选地在3m至10m的范围内、特别地在4m至7m的范围内、优选地在4.5m至6m的范围内。

[0093]

在图2f中,示出了在最小接头距离l

min

内没有检测到进一步的缺陷48,使得可以通过移动材料条并且将无缺陷的材料条37储存在储存单元32中来继续该过程。

[0094]

图2g示出了不同的情况。在此,通过监测装置24已经在距第一接头46一定距离——该距离小于或等于l

min

——处检测到第二缺陷482。在此,第一接头与针对第二缺陷

482的第二接头之间的距离在轴向上将短于最小接头距离l

min

。

[0095]

因此,该过程在图2h的情况下继续,其中,第二缺陷482位于第一切割器42与第二切割器44之间。在这种情况下,第一接头461仍位于第二切割装置28的上游。

[0096]

如图2i中所示,第一切割器42和第二切割装置48同时操作,从而产生第二废料片502(如图2k中所示),第二废料片502包括第一接头46和第二缺陷482。此外,在第一切割器42和第二切割装置28的位置处分别产生两个相对的切割端面602、622。

[0097]

为了使相对的切割端面602、622进入接合装置27的区域中,第一条积聚器22被卸载,如以54所示,并且进一步地,第二条积聚器30被卸载,如以58所示。第一条积聚器22的卸载具有使第一条积聚器22下游的材料条速度v1高于挤出速度ve的效果。第二条积聚器30的卸载58具有使切割端面622沿与移动方向(挤出方向)相反的方向移动的效果,使得移动离开第二条积聚器30的材料条以小于零的速度v2(负速度)移动。

[0098]

因此,如图2m中所示,切割端面602、622在接合装置27处相遇,使得在材料条速度v=0下产生第二接头462。如图2n中所示,第二接头462已经移动超过第二切割装置42,而在监测装置中没有检测到另一缺陷。因此,第二接头462与任何上游接头相距最小接头距离,并且第二接头462可以被给送到第二条积聚器30中,如在图2n中以56所示。在图2n中,无缺陷的材料条37储存在储存单元32中的速度优选地小于ve。如在图2o中所示,在第二接头462通过第二接合装置28之后检测到第三缺陷483。第三缺陷483将以与参照图2a至图2f描述的方式相同的方式被处理。

[0099]

在图3中,示出了三种不同类型的接头46。在图3中的左手侧,示出了无缺陷的材料条37a的接头46a,其中,与材料条37a的材料不同的材料插入在切割端面60、62之间,其中,接合材料例如是热塑性弹性体材料或通过加热在切割端面60、62处形成热塑性焊接的任何其他热塑性接合材料。

[0100]

在图3的中间部分中,示出了接头46b,其中,通过特殊切割器42、44产生的切割端面60’、62’具有互补的形状。例如,切割器42、44可以由l形切口元件形成。因此,这些l形切割端面彼此互补并且在轴向上重叠,使得可以在接合装置27中产生缝合63,从而将无缺陷的材料条37b的材料条部分接合在一起。作为缝合63的替代方案,切割端面的与纵向方向平行对齐的部分可以通过粘合剂等连接,使得切割端面60’、62’的横向布置并且在材料条37b的外边界处的部分可以彼此远离并且存在可以容易地检测到的间隙。

[0101]

在图3中,接头46c包括切割端面60”、62”,切割端面60”、62”通过具有互补的斜面彼此互补,因此再次产生无缺陷的材料条37c。

[0102]

如图3的左手部分中所示,任何接头46a(或46b、46c或任何其他接头)可以由标记64标记,其中,标记64的轴向长度l4短于接头的轴向长度l3。此外,标记64可以具有距接头46a的轴向距离l5,其中,例如距接头46a的上游或下游0≤l5≤20cm。

[0103]

另一方面,上述接头46a、46b、46c可以根本不被标记。

[0104]

作为第三替代方案,接头46a、46b、46c中的每个接头的轴向位置可以记录在记录装置中,该记录装置被分配给材料条组件38。如稍后所述的,在组装现场,这种记录装置可以被使用以标识无缺陷的材料条37的接头的位置。

[0105]

在图4中,示意性地示出了用于将材料条带施加至车辆部件的设备,并且该设备被给予附图标记66。生产设备66包括检查装置68。检查装置68设计成用于检查以生产速度v

p

从材料条组件38取出的无缺陷的材料条37。检查装置68优选地是能够清楚地标识接头的基于相机的检查装置,其中,接头可以在切割端面之间具有或不具有材料的情况下通过镜面焊接接合步骤产生。然而,检查装置也可以是另一类型的检查装置,例如,金属检测装置。在检查装置68的下游,生产设备66包括适于分离或切割材料条的分离装置70。

[0106]

可选地,可以在材料条组件38与检查装置68之间设置生产积聚器71,该生产积聚器71具有与图1的制造设备10的第一条积聚器22的功能类似的功能。

[0107]

分离装置70适于从连续的且无缺陷的材料条37切下条带72,该条带72具有轴向长度ld,该轴向长度ld是适于施加目的的预先限定的带长度。

[0108]

生产设备66还包括施加装置74。该施加装置74设计成将条带72施加至车辆部件,特别是施加至车身的车身开口。如图4中示意性地所示,施加装置74可以适于将条带72施加至车门76的窗开口78。

[0109]

施加装置74优选地适于使用至少一个机器人自动地施加条带72。在图1中,以80、82示出了两个机器人。第一机器人80可以用于处理条带72。第二机器人82可以适于处理并三维地移动车辆部件(车门76)。

[0110]

通常,可以提供施加装置74,其中,条带72在该条带72仍附接至无缺陷的材料条37(直到最后部分)的同时被施加至车辆部件。然而,在图4中,示出了条带72在施加至车辆部件之前被预先切下。

[0111]

图4还示出了无缺陷的材料条37在从储存单元32取出时具有下游端部86。当下游端部86已经达到与分离装置70相距距离ld时,分离装置70被操作以切下条带72,并产生材料条37的新下游端部。

[0112]

在图4中的左手侧,示出了接头46定位成与下游端部861相距一定距离lf的情况,其中,距离lf短于预先限定的带长度ld。

[0113]

因此,在第二步骤中,接头46移动通过分离装置70,并且分离装置70被操作,从而产生第二下游端部862。第一下游端部861与第二下游端部862之间的包括接头46的条部分88作为废料被丢弃。

[0114]

最后,示出了第二下游端部86已经再次以生产速度v

p

移动至下述位置,在该位置处,第二下游端部位于距切割装置70的距离ld处,并且其中,在该距离内没有布置接头,使得分离装置70可以被再次操作,从而另一条带72可以被切下并且用于将另一条带72施加至车辆部件,从而形成第三下游端部863。

[0115]

图5示出了与图4类似的情况,其中,以特定的速度v

p

从材料条组件38取出材料条37。为了标识或检查接头,除了图4中示出的检查装置68之外或者作为该检查装置68的替代方案,图4的生产设备66可以包括用于检测不规则物的设备100。

[0116]

设备100优选地是固定设备。材料条37沿着纵向方向102被传送。在图5中还以s示出了材料条37的移动。

[0117]

设备100包括与材料条37的表面进行接触的检测元件104。特别地,检测元件104布置在支承块106处。在此,支承块106沿方向d可移动地安装在壳体108上。此外,支承块106借助于弹簧110沿朝向材料条37的方向偏置。

[0118]

检测元件105可以是低摩擦表面元件,使得在检测元件104与材料条37之间的相对运动期间仅产生少量热。

[0119]

可以借助于偏转传感器112检测支承块106的偏转d,该偏转传感器112通常是(经由a)连接至控制器114的机电行程传感器。

[0120]

作为替代方案和/或除了偏转传感器112之外,可以设置力传感器116。在这种情况下,支承块106不需要在横向于纵向轴线102的方向上是可移动的。相反地,支承块106和力传感器116可以是固定的。

[0121]

在任何情况下,在材料条37的移动期间,偏转传感器112和/或力传感器116将产生基本上对应于基本力的传感器信号,检测元件104借助于该基本力压靠材料条37。

[0122]

图5还示出了偏转d和/或力f在行程s上的曲线图。

[0123]

通常,如果没有检测到不规则物,则传感器的信号在基值d0处。在检测到不规则物的情况下,偏转和/或力增加。如果偏转d和/或力f超过特定的阈值t并且如果峰的轴向长度δs在轴向接头长度的典型范围内,则检测到在无缺陷的材料条中呈接头形式的不规则物。峰的轴向长度δs优选地在0.5mm至80.0mm的范围内,特别是在0.5mm至8.0mm的范围内。典型的轴向接头长度在0.1mm至1.0mm的范围内。可以基于基值d0设定阈值。例如t=d0+0.1

×

d0,即比基值d0高10%。

[0124]

可以检测并记录传感器信号。优选地,传感器信号被连续输出,并且该传感器信号与先前储存的特性相比在检测到接头时反映峰的形状。

[0125]

例如在图5中还示出了材料条37中的接头46a、46b。

[0126]

图6示出了替代性实施方式,其中,检测元件是滚子元件104’,该滚子元件104’绕滚子轴线118可旋转地安装在支承块106’上,该滚子轴线118横向于纵向轴线102和偏转方向d两者对齐。

[0127]

在图6中,还示出了滚子元件104’借助于弹簧110以偏转量d0略微地压入到可弹性变形的材料条37中,该偏转量d0基本上对应于图5的曲线图中的基值d0。

[0128]

检测元件接触的材料条优选地通过根据以下条款中的任一项所述的方法和/或设备来制造,其中,在该上下文中参照了文件ep 3 431 250a1,该文件ep 3 431 250 a1的公开内容通过参引并入本文:

[0129]

条款

[0130]

条款1.一种用于制造用于车辆、特别是用于密封车辆部件(76)的车身开口(78)的材料条组件(38)的方法,所述方法包括下述步骤:

[0131]-在挤出机(12)中挤出条状材料(14)从而生产挤出的材料条(20),

[0132]-监测所述挤出的材料条(20)的质量以检测所述挤出的材料条(20)的缺陷(48),

[0133]-在检测到缺陷(48)的情况下,使用切割机构(29)从所述材料条(20)切除所述缺陷(48),并且将切割端面(60、62)重新接合,因而产生接头(46),从而生产无缺陷的材料条(37),其中,所述切除步骤执行成使得任何两个相邻的接头(46)彼此相距最小接头距离(l

min

),以及

[0134]-将所述无缺陷的材料条(37)储存在储存单元(32)中,以生产所述材料条组件(38),

[0135]

其中,所述挤出的材料条(20)穿过位于所述挤出机(12)与所述切割机构(29)之间的第一条积聚器(22),并且/或者其中,所述无缺陷的材料条(37)穿过位于所述切割机构(29)与所述储存单元(32)之间的第二条积聚器(30)。

[0136]

条款2.根据条款1所述的方法,其中,在产生接头(46)的情况下,既不记录也不标记所述接头(46)的位置。

[0137]

条款3.根据条款1所述的方法,其中,在产生接头(46)的情况下,通过单个标记(64)在所述材料条(20;37)上标记所述接头(46)的位置,所述标记(64)具有短于所述接头(46)的轴向接头长度(l3)的轴向标记长度(l4)。

[0138]

条款4.根据条款1或3中的任一项所述的方法,其中,在产生接头(46)的情况下,通过记录标识所述接头(46)的单个轴向位置来记录所述接头(46)的位置。

[0139]

条款5.根据条款1至4中的任一项所述的方法,其中,所述切除步骤包括使用至少两个切割器(42、44),所述至少两个切割器(42、44)布置成彼此相距轴向切割器距离(l2),其中,所述轴向切割器距离(l2)在轴向上短于所述最小接头距离(l

min

),并且/或者其中,所述轴向切割器距离(l2)在轴向上长于平均轴向缺陷长度。

[0140]

条款6.一种用于制造材料条组件(38)、特别是用于执行根据条款1至5中的任一项所述的用于制造材料条组件(38)的方法的制造设备(10),所述制造设备(10)包括:

[0141]-挤出机(12),所述挤出机(12)用于生产挤出的材料条(20),

[0142]-监测装置(24),所述监测装置(24)用于监测所述挤出的材料条(20)的质量,使得能够检测所述挤出的材料条(20)的缺陷(48),

[0143]-切割机构(29),所述切割机构(29)用于从所述挤出的材料条(20)切除检测到的缺陷(48),从而形成切割端面(60、62),

[0144]-接合装置(27),所述接合装置(27)用于将所述切割端面(60、62)重新接合,因而产生接头(46),从而生产无缺陷的材料条(37),其中,所述切割机构(29)适于将切除步骤执行成使得任何两个相邻的接头(46)彼此相距最小接头距离(l

min

),以及

[0145]-储存装置(31),所述储存装置(31)用于将所述无缺陷的材料条(37)储存在储存单元(32)中。

[0146]

条款7.根据条款6所述的制造设备,其中,所述切割机构(29)包括第一切割装置(26)和第二切割装置(28),其中,所述接合装置(27)在轴向上布置在所述第一切割装置(26)与所述第二切割装置(28)之间。

[0147]

条款8.根据条款7所述的制造设备,其中,所述第一切割装置(26)与所述第二切割装置(28)之间的切割装置距离对应于所述最小接头距离(l

min

)。

[0148]

条款9.根据条款7或8所述的制造设备,其中,所述第一切割装置(26)包括第一切割器(42)和第二切割器(44),所述第一切割器(42)和所述第二切割器(44)布置成相距轴向切割器距离(l2),其中,所述轴向切割器距离(l2)在轴向上长于平均轴向缺陷长度,并且/或者其中,所述第一切割器(42)和所述第二切割器(44)能够彼此独立地操作。

[0149]

条款10.根据条款9所述的制造设备,其中,所述第一切割器(42)和所述第二切割器(44)适于产生互补的切割端面(60’、62’),其中,所述第二切割装置(28)包括第三切割器,所述第三切割器适于产生与所述第二切割器(44)相同的切割端面(62’)。

[0150]

条款11.根据条款6至10中的任一项所述的制造设备,其中,第二积聚器(30)适于将积聚的无缺陷的材料条给送至所述接合装置(27)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1