一种挤出复合机的制作方法

1.本技术涉及塑料膜的领域,尤其是涉及一种挤出复合机。

背景技术:

2.目前多数的塑料膜成形设备由两个挤压辊组成,挤压辊连通有对挤压辊降温的冷水管。工作时,熔融态的聚丙烯落到冷却筒上,被冷却筒挤压冷却后形成塑料膜。

3.熔融态的聚丙烯多数由螺杆挤出机加热挤出,螺杆挤出机是完成物料在熔融状态下成份均匀化的工具,具有工作可靠性高、自润滑能力强、残留物料少的优点,近几年来得到了广泛的应用。

4.通常情况下,螺杆挤出机包括挤出机本体,开设在挤出机本体一侧的进料口,安装于进料口的料斗,安装于挤出机本体的挤出头,挤出头开设有呈扁平状的挤出口,在压力的作用下,熔融态的聚丙烯从挤出口挤出,及出口中容易残留聚丙烯,操作人员需要对挤出口进行清洁处理。

5.针对上述中的相关技术,发明人认为挤出口口径较小,不易清洗。

技术实现要素:

6.为了方便挤出口的清洗,本技术提供一种挤出复合机。

7.本技术提供的一种挤出复合机采用如下的技术方案:

8.一种挤出复合机,包括螺旋挤出机本体、用于放置螺旋挤出机本体的机架、挤出机构,所述挤出机构包括连接于螺旋挤出机本体的挤出头本体、安装于挤出头本体的挤出组件、用于将挤出头本体和挤出组件固定的锁定组件;所述挤出头本体开设有用于放置挤出组件的第一空腔、连通于第一空腔的第二空腔,所述第二空腔孔径小于第一空腔;所述挤出组件包括下板、安装于下板的两个连接板、可拆卸安装于两个连接板的上板,所述上板上穿设有螺栓,所述螺栓同时螺接于连接板,所述上板、下板和两个连接板之间形成用于熔融态塑料挤出的挤出腔。

9.通过采用上述技术方案,工作结束后,将挤出组件从第一空腔中取出,旋拧螺栓,使得上板和两个连接板分离,分离后对上板内壁、下板内壁和连接板内壁进行清洁处理,降低了清洁难度,方便清洗。

10.可选的,所述下板可拆卸连接于连接板,所述下板上穿设有螺栓,螺栓同时螺接于连接板。

11.通过采用上述技术方案,清洗时,将上板和连接板分离后,在将连接板和下板分离,再次降低了清洗难度。

12.可选的,所述锁定组件包括连接于挤出头本体远离螺旋挤出机本体一端侧壁的安装板、滑动连接于安装板的滑块、固定安装于滑块的气缸、带动滑块运动的驱动件,所述上板靠近安装板一端的侧壁开设有卡接槽,所述气缸输出轴末端嵌设于卡接槽中。

13.通过采用上述技术方案,启动气缸,气缸伸缩杆伸长,气缸伸缩杆嵌设于卡接槽

中,启动驱动件,驱动件带动滑块运动,挤出组件抵紧于第二空腔。

14.可选的,所述驱动件包括固定安装于安装板的伺服电机、穿设于滑块的螺纹杆,所述伺服电机输出轴末端固定连接于螺纹杆。

15.通过采用上述技术方案,启动伺服电机,伺服电机带动螺纹杆转动,螺纹杆带动滑块在安装板上运动。

16.可选的,所述上板靠近连接板一端的侧壁固定安装有上凸起,所述下板靠近连接板一端的侧壁固定安装有下凸起,两个所述连接板的侧壁开设有贯穿连接板厚度的凹槽,所述上凸起和下凸起均嵌设于凹槽中。

17.通过采用上述技术方案,上凸起嵌设于凹槽中,下凸起嵌设于凹槽中,起到一个预定位的作用,可以更加快速、准确的用螺栓将上板、连接板和下板固定起来。

18.可选的,所述第一空腔上侧壁和下侧壁开设有若干个相对应的嵌设槽;所述挤出机构包括转动连接于嵌设槽侧壁的若干个滑轮。

19.通过采用上述技术方案,上板和下板抵紧于滑轮,将挤出组件和第一空腔之间的滑动摩擦力转换成滚动摩擦力,降低了有害阻力,提高了挤出组件运动的流畅性。

20.可选的,所述挤出机构还包括若干对安装块,所述滑轮转动连接于两个安装块之间,所述嵌设槽相靠近的侧壁开设有伸缩槽,所述伸缩槽内底壁连接有弹簧,所述弹簧远离伸缩槽内底壁一端连接于安装块。

21.通过采用上述技术方案,挤出组件挤压安装块,安装块压缩弹簧,方便挤出组件进入到第一空腔中。

22.可选的,所述上板远离螺旋挤出机本体一端的侧壁安装有把手。

23.通过采用上述技术方案,操作人员握住把手,将挤出组件从第一空腔中拉出。

24.可选的,所述上板靠近螺旋挤出机本体一侧且远离下板一端的棱边开设有第一圆角,所述下板靠近螺旋挤出机本体一侧且远离上板一端的棱边开设有第二圆角。

25.通过采用上述技术方案,夹紧组件更加方便的进入到第一空腔中。

26.综上所述,本技术包括以下至少一种有益技术效果:

27.1.将挤出组件从第一空腔中取出,旋拧螺栓,使得上板和两个连接板分离,分离后对上板内壁、下板内壁和连接板内壁进行清洁处理,降低了清洁难度,方便清洗。

附图说明

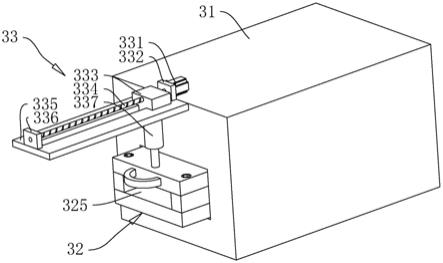

28.图1是本技术实施例的一种挤出复合机的整体结构示意图。

29.图2是挤出机构的整体结构示意图。

30.图3是挤出头本体的剖面图。

31.图4是挤出组件的爆炸结构示意图。

32.图5是是图4中a部分的放大图。

33.附图标记说明:1、螺旋挤出机本体;2、机架;3、挤出机构;31、挤出头本体;311、第一空腔;312、第二空腔;313、嵌设槽;314、伸缩槽;32、挤出组件;321、上板;3211、避让槽;3212、上凸起;3213、卡接槽;3214、第一圆角;322、连接板;3221、凹槽;323、下板;3231、下凸起;3232、第二圆角;324、把手;325、挤出腔;33、锁定组件;331、伺服电机;332、第一放置板;333、滑块;334、螺纹杆;335、安装板;336、第二放置板;337、气缸;34、弹簧;35、安装块;36、

滑轮。

具体实施方式

34.以下结合附图1

‑

5对本技术作进一步详细说明。

35.本技术实施例公开一种挤出复合机。参照图1,一种挤出复合机包括螺旋挤出机本体1、用于放置螺旋挤出机本体1的机架2、连接于螺旋挤出机本体1输出端的挤出机构3。

36.参考图2,挤出机构3包括连接于螺旋挤出机本体1输出端的挤出头本体31、安装于挤出头本体31内部的挤出组件32、将挤出组件32与挤出头本体31相固定的锁定组件33。

37.参考图2、图3,挤出头本体31呈长方体状设置,挤出头本体31远离螺旋挤出机本体1一端的侧壁开设有第一空腔311,挤出头本体31靠近螺旋挤出机本体1一端侧壁开设有第二空腔312,第一空腔311和第二空腔312截面均为矩形,且第二空腔312的截面小于第一空腔311的截面,第一空腔311连通于第二空腔312。

38.参考图3,第一空腔311内上壁和内下壁开设有若干个相对设置的嵌设槽313,嵌设槽313相对设置的侧壁开设有伸缩槽314,伸缩槽314内底壁固定连接有弹簧34,弹簧34远离伸缩槽314内底壁一端连接有安装块35,两个安装块35之间转动连接有滑轮36。

39.参考图4,挤出组件32包括上板321、下板323、将上板321和下板323连接起来的两个连接板322。

40.参考图4、图5,上板321和下板323均呈长方体状设置,上板321远离下板323一端的侧壁开设有四个避让槽3211,四个避让槽3211分布于上板321的四角处。

41.参考图4,上板321靠近下板323一端的侧壁固定安装有两个上凸起3212,下板323靠近上板321的侧壁安装有两个下凸起3231,连接板322呈长条状设置,连接板322上开设有贯穿连接板322厚度的凹槽3221,上板321通过上凸起3212嵌设于凹槽3221中,下板323通过下凸起3231嵌设于凹槽3221中。

42.参考图4、图5,上板321的避让槽3211中穿设有螺栓,螺栓头位于避让槽3211中,螺栓同时螺接于连接板322。下板323以同样的方式和连接板322连接,故不赘述。

43.参考图2,上板321、下板323和连接板322之间形成挤出腔325。

44.参考图4,上板321远离螺旋挤出机本体1一端的侧壁安装有把手324。上板321靠近螺旋挤出机本体1一侧且远离下板323一端的棱边开设有第一圆角3214,下板323靠近螺旋挤出机本体1一侧且远离上板321一端的棱边开设有第二圆角3232。

45.参考图2,锁定组件33包括固定连接于挤出头本体31远离螺旋挤出机本体1一端的侧壁安装板335、分别安装于安装板335上表面长度方向两端的第一放置板332和第二放置板336,第一放置板332远离第二放置板336一端的侧壁安装有伺服电机331,伺服电机331输出轴末端固定连接有螺纹杆334,螺纹杆334转动连接于第一放置板332和第二放置板336。

46.参考图2、图4,螺纹杆334上螺接有滑块333,滑块333下底面固定安装有气缸337,气缸337伸缩杆竖直向下设置。上板321的长度大于第一空腔311的长度方向,上板321上表面且远离螺旋挤出机本体1一侧开设有卡接槽3213,气缸337伸缩杆嵌设于卡接槽3213中。

47.本技术实施例一种挤出复合机的实施原理为:

48.一、熔融态的塑料经螺旋挤出机本体1排出口进入到第二空腔312中,从第二空腔312中进入到挤出腔325中,经挤出腔325中挤出。

49.二、当需要清洁挤出组件32时,操作人员握住把手324,将挤出组件32从第一空腔311中拉出。

50.三、旋拧螺栓,将上板321、下板323和连接板322以一一分离,分别对应上板321、下板323和连接板322进行清洁处理。

51.四、清洁结束后,将挤出组件32重新组装,放置于第一空腔311中。

52.五、启动气缸337,气缸337伸缩杆末端嵌设于卡接槽3213中。

53.六、启动伺服电机331,伺服电机331带动螺纹杆334转动,螺纹杆334带动滑块333在安装板335上运动,使得挤出组件32抵紧于第一空腔311和第二空腔312交接处的侧壁。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1