一种模腔空间可控的发泡模具的制作方法

1.本发明涉及一种模腔空间可控的发泡模具,属于发泡技术领域。

背景技术:

2.热塑性弹性体是一种兼具橡胶弹性和热塑性塑料的熔体流动性与重复使用性能的材料。因其具有优良的物理机械性能和电气绝缘性能,而被广泛应用于消费品领域。常见的热塑性弹性体包括热塑性聚氨酯弹性体橡胶(tpu)、聚烯烃弹性体(poe)、热塑性聚酯弹性体(tpee)、尼龙弹性体(peba)等。

3.热塑性弹性体发泡材料是由大量气泡分散于热塑性弹性体中而形成的软质高分子发泡材料,具有质轻、回弹、缓冲、减震等特性,广泛应用于运动鞋中底、健身垫、爬爬垫等运动类消费产品。作为消费类产品,产品的外观是吸引消费者购买的重要因素。双色热塑性弹性体发泡板材具有颜色丰富的特点,使用双色热塑性弹性体发泡板材制造的运动鞋、健身垫、爬爬垫等产品普遍受到消费者的欢迎。

4.目前,双色热塑性弹性体发泡板材的制备方法主要为将不同颜色的热塑性弹性体发泡板材通过粘合剂贴合或热贴合的办法复合成一体。例如,申请号为 201720428984.2、202020094598.6、201711094584.3的中国专利都公开了通过粘合剂制备双色发泡板材的方法;申请号为201711094584.3、201810414996.9的中国专利则都公开了通过热贴合制备双色发泡板材的方法。但是,粘合剂贴合或热贴合均涉及二次加工,一方面影响了产品的生产效率,另一方面增加了产品的生产成本,并且,粘合剂贴合还需额外引入胶黏剂,这进一步造成了产品成本的增加。因此,亟需提供一种无需二次加工且无需额外引入胶黏剂的制备双色热塑性弹性体发泡板材的方法或装置。

技术实现要素:

5.为解决现有双色发泡板材制备时需二次加工且需额外引入胶黏剂的缺陷,本发明提供了一种模腔空间可控的发泡模具,所述发泡模具包括定模和动模;所述定模和动模合拢时,两者内部的空间形成模腔,所述模腔用于放置发泡母板,且所述模腔内设有控高装置;所述控高装置用于限制发泡母板在厚度方向的生长空间。所述发泡母板有色。

6.在本实用新型的一种实施方式中,所述控高装置包括驱动件以及移动板;所述移动板在驱动件的驱动下,在模腔内沿发泡母板的厚度方向移动,使得发泡母板在厚度方向的生长空间为发泡母板厚度的1.1~3倍。

7.在本实用新型的一种实施方式中,所述发泡模具还包括注入管路、控压装置以及卸压管路;所述注入管路与模腔相连通,用于给发泡剂注入模腔提供通道;所述控压装置通过给动模施加压力,使得定模和动模之间的模腔处于密封状态;所述卸压管路与模腔相连通,用于给发泡剂排出模腔提供通道。

8.在本实用新型的一种实施方式中,所述卸压管路上设有球阀。

9.在本实用新型的一种实施方式中,所述注入管路和卸压管路设于定模上;所述发

泡母板放置于移动板靠近动模的一侧;所述移动板上设有通孔。

10.在本实用新型的一种实施方式中,所述驱动件的一端固定在定模上,另一端固定在移动板上。

11.在本实用新型的一种实施方式中,所述控压装置为液压系统。

12.在本实用新型的一种实施方式中,所述驱动件为可伸缩螺旋杆。

13.本发明技术方案,具有如下优点:

14.本发明提供了一种模腔空间可控的发泡模具,所述发泡模具包括定模和动模;所述定模和动模合拢时,两者内部的空间形成模腔,所述模腔用于放置发泡母板,且所述模腔内设有控高装置;所述控高装置用于限制发泡母板在厚度方向的生长空间。在发泡过程中,尽管发泡过程是瞬间完成的,但是发泡母板内部不同位置泡孔的成核与生长是有先后顺序的,在排气发泡过程中,压力的降低是从发泡母板的表面逐步传递到发泡母板的中心的,因此,泡孔的成核与生长也是从发泡母板的表面发生并逐渐传递到发泡母板的中心的,基于此原理,所述发泡模具通过设置控高装置,在发泡过程中限制发泡母板在厚度方向的生长空间,从而实现成核的差异,进而使得发泡母板外部的泡孔生长得更大,内部的泡孔生长得更小,最终形成色差(所述色差是指在发泡母板原有颜色的基础上,通过发泡形成的深浅双色的色差)。此外,使用所述发泡模具制备双色发泡板材可一步成型,无需二次加工,有效地提高了生产效率以及降低了生产成本。并且,使用所述发泡模具制备双色发泡板材无需额外引入胶黏剂,进一步降低了生产成本。

15.进一步地,所述控高装置包括驱动件以及移动板;所述移动板在驱动件的驱动下,在模腔内沿发泡母板的厚度方向移动,使得发泡母板在厚度方向的生长空间为发泡母板厚度的1.1~3倍。所述发泡模具通过设置驱动件,使得控高装置的控高程度可根据发泡母板的厚度以及双色发泡板材的色差需求进行调整,具有适用范围广泛的优势。

16.进一步地,所述卸压管路上设有球阀。所述球阀能够允许大通量的超临界流体通过,有利于超临界n2和超临界co2快速排出发泡模具的模腔中。

附图说明

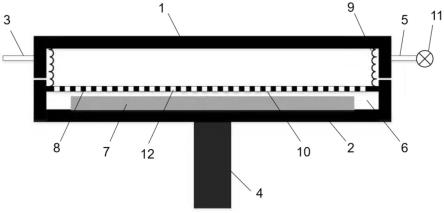

17.图1:发泡模具的整体结构示意图。

18.图2:双色热塑性弹性体发泡板材颜色分界处的界面电镜图。

19.图1中,定模1、动模2、注入管路3、控压装置4、卸压管路5、模腔6、发泡母板7、控高装置8、驱动件9、移动板10、球阀11、通孔12。

具体实施方式

20.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

21.下述实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

22.实施例1:一种基于空间限制的制备双色发泡板材的方法

23.本实施例提供了一种基于空间限制的制备双色发泡板材的方法,包括如下步骤:

24.步骤一:将发泡母板放入发泡模具的模腔中,并升温至饱和温度t;

25.步骤二:将发泡剂注入升温至饱和温度t的模腔中,使得发泡剂溶解到发泡母板中;

26.步骤三:待发泡剂在发泡母板中达到饱和状态后,将模腔中的压力泄压至环境压力,使得发泡母板膨胀发泡,得到发泡体;

27.步骤四:打开发泡模具,使得发泡体自由生长,得到双色发泡板材;

28.所述模腔的高度为发泡母板厚度的1.1~3倍。

29.作为优选,所述发泡母板为热塑性弹性体材料、通用塑料材料或工程塑料材料。

30.作为优选,当发泡母板为热塑性弹性体材料时,所述发泡母板的饱和温度 t=tg+(150~210℃);式中,tg为发泡母板的玻璃化温度;

31.当发泡母板为通用塑料材料或工程塑料材料时,所述发泡母板的第一饱和温度t1=t

m-(20~-10℃);式中,tm为发泡母板在常压下的熔点。

32.作为优选,当发泡母板为热塑性弹性体材料时,所述发泡母板的饱和温度 t=tg+(165~185℃);式中,tg为发泡母板的玻璃化温度;

33.当发泡母板为通用塑料材料或工程塑料材料时,所述发泡母板的第一饱和温度t1=t

m-(15~-5℃);式中,tm为发泡母板在常压下的熔点。

34.作为优选,当发泡母板为热塑性弹性体材料时,所述发泡母板的饱和温度 t=tg+(155~190℃);式中,tg为发泡母板的玻璃化温度;

35.当发泡母板为通用塑料材料或工程塑料材料时,所述发泡母板的第一饱和温度t1=t

m-(10~0℃);式中,tm为发泡母板在常压下的熔点。

36.作为优选,所述热塑性弹性体材料包括热塑性聚氨酯弹性体橡胶(tpu)、聚烯烃弹性体(poe)、热塑性聚酯弹性体(tpee)或尼龙弹性体(peba) 中的一种或一种以上。

37.作为优选,所述通用塑料材料为聚乙烯(pe)、聚丙烯(pp)、聚氯乙烯 (pvc)或聚苯乙烯(ps)中的一种或一种以上。

38.作为优选,所述工程塑料材料为聚碳酸酯(pc)、聚酰胺(pa)、聚甲醛 (pom)或变性聚苯醚(ppe)中的一种或一种以上。

39.作为优选,所述发泡剂为超临界流体。

40.作为优选,所述超临界流体为超临界n2和超临界co2。

41.作为优选,所述模腔中,超临界n2和超临界co2的压力比为(0.3~2.2): 1,且超临界n2的压力为5~20mpa。

42.作为优选,所述模腔中,超临界n2和超临界co2的压力比为(0.5~2):1,且超临界n2的压力为5~20mpa。

43.作为优选,所述模腔中,超临界n2和超临界co2的压力比为(1~2):1,且超临界n2的压力为10~20mpa。

44.作为优选,步骤一中,所述升温的加热速率为5~20℃/min。

45.作为优选,步骤二中,所述将超临界流体注入模腔的顺序为先将超临界n2和超临界co2混合,再将混合物注入模腔,或者,先将超临界n2注入模腔,再将超临界co2注入模腔,

或者,先将超临界co2注入模腔,再将超临界n2注入模腔。

46.作为优选,所述将超临界流体注入模腔的顺序为先将超临界n2注入模腔,再将超临界co2注入模腔。

47.作为优选,步骤三中,所述发泡剂在发泡母板中达到饱和状态的饱和时间 t为50~350min。

48.作为优选,步骤四中,所述泄压的卸压速率为100~600mpa/s。

49.作为优选,所述泄压的卸压速率为200~400mpa/s。

50.作为优选,所述泄压的卸压速率为290~310mpa/s。

51.作为优选,所述泄压的开关为球阀。

52.作为优选,步骤四中,所述泄压为将超临界流体排出模腔。

53.作为优选,所述双色发泡板材的厚度为2~40mm。

54.实施例2:一种发泡模具

55.如图1所示,本实施例提供了用于实现实施例1所述方法的发泡模具,所述发泡模具包括定模1和动模2;所述定模1和动模2合拢时,两者内部的空间形成模腔6,所述模腔6用于放置发泡母板7,且所述模腔6内设有控高装置 8;所述控高装置8用于限制发泡母板7在厚度方向的生长空间,使得发泡母板 7在厚度方向的生长空间为发泡母板7厚度的1.1~3倍。

56.作为优选,所述控高装置8包括驱动件9以及移动板10;所述移动板10 在驱动件9的驱动下,在模腔6内沿发泡母板7的厚度方向移动,使得发泡母板7在厚度方向的生长空间为发泡母板7厚度的1.1~3倍。

57.作为优选,所述发泡模具还包括注入管路3、控压装置4以及卸压管路5;所述注入管路3与模腔6相连通,用于给发泡剂注入模腔6提供通道;所述控压装置4通过给动模2施加压力,使得定模1和动模2之间的模腔6处于密封状态;所述卸压管路5与模腔6相连通,用于给发泡剂排出模腔6提供通道。

58.作为优选,所述卸压管路5上设有球阀11。

59.作为优选,所述注入管路3和卸压管路5设于定模1上;所述发泡母板7 放置于移动板10靠近动模2的一侧;所述移动板10上设有通孔12。

60.作为优选,所述驱动件9的一端固定在定模1上,另一端固定在移动板10 上。

61.作为优选,所述控压装置4为液压系统。

62.作为优选,所述驱动件9为可伸缩螺旋杆。

63.实施例3:方法及发泡模具的应用

64.本实施例提供了实施例1所述方法在制备双色发泡板材中的应用,所述应用使用实施例2所述发泡模具(发泡模具的模腔6尺寸为长1000mm*宽800mm* 高50mm)对发泡母板进行发泡,以长500mm*宽300mm*厚10mm的tpu(热塑性聚氨酯弹性体橡胶)实心板材为发泡母板(tg=-40℃,邵氏硬度80a),具体包括如下步骤:

65.步骤一:将发泡母板放入发泡模具的模腔中后,使用可伸缩螺旋杆控制移动板在模腔内沿发泡母板的厚度方向移动,直至发泡母板在厚度方向的生长空间为20mm(即移动板到模腔下底面的距离为20mm);

66.步骤二:对模腔进行程序控温加热至模腔内的温度达到发泡母板的饱和温度t;其

中,加热速率为10℃/min,饱和温度t=130℃;

67.步骤三:通过注入管路将超临界n2注入升温至饱和温度t的模腔中至模腔内的压力为5mpa后,将超临界co2注入升温至饱和温度t的模腔中至模腔内的压力为15mpa,使得模腔中的超临界n2和超临界co2保持超临界状态,在此状态下,发泡剂溶解到发泡母板中;其中,超临界n2和超临界co2在模腔中的压力比为1:2,并且,超临界n2和超临界co2的注入过程中,液压系统持续给动模施加20mpa的压力,使得模腔处于密封状态;

68.步骤三:保持超临界状态200min后,发泡剂在发泡母板中达到饱和状态,此时,打开球阀,将模腔中的超临界n2和超临界co2通过卸压管路排出模腔,使得模腔内的压力泄压至环境压力(环境压力即常压,常压=0.1mpa),泄压过程中,发泡母板膨胀发泡,得到发泡体;其中,泄压速率为400mpa/s;

69.步骤四:打开模腔,使得发泡体暴露在空气中,暴露过程中,发泡体自由生长,得到双色热塑性弹性体发泡板材。

70.使用相机拍摄双色热塑性弹性体发泡板材的外观。双色热塑性弹性体发泡板材两边为深色区域,内部为浅色区域,且色差十分明显。

71.使用密度分析天平测定双色热塑性弹性体发泡板材中深色区域与浅色区域的密度,测定结果为:深色区域密度为0.157g/cm3,浅色区域密度为0.156g/cm3。由测定结果可知,深色区域和浅色区域在密度上几乎没有差异。

72.使用微观电镜扫描双色热塑性弹性体发泡板材颜色分界处的界面,扫描结果见图2。由图2可知,深色区域泡孔较大,浅色区域泡孔较小,正是由于泡孔大小的区别,造成深色区域的比表面积小于浅色区域,在宏观上造成了色差。

73.综上,使用实施例1所述方法仅需一步发泡即可成功制得色差明显且性能极佳的双色热塑性弹性体发泡板材。

74.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1