SMC材料成型模具的制作方法

smc材料成型模具

技术领域

1.本实用新型涉及smc复合材料的成型技术领域,尤其涉及smc材料成型模具。

背景技术:

2.smc成型工艺是将片状模塑料放到已经加热到指定温度的模具中,通过液压机加压,使熔融片状模塑料均匀的充满模腔,再经过一段时间的保压加热固化成型。smc具有优越的电气性能,耐腐蚀性能,质轻及工程设计容易、灵活等优点,其机械性能可以与部分金属材料相媲美,因而广泛应用于运输车辆、建筑、电子/电气等行业中。

3.现有的smc材料成型模具在加压工作完成后,通常等待冷却,冷却后由工人手动将材料进行取出,但是由于模具的结构通常为一体化,不能够进行相应的改变,进而在对加压完成后的材料进行取出时,也就较为的不便,从而降低工作的效率,不便于使用。

4.因此,有必要提供一种新的smc材料成型模具解决上述技术问题。

技术实现要素:

5.为解决上述技术问题,本实用新型提供一种带有能够便于工人将模具中的材料进行取出,从而提高工作的效率,以便于使用的smc材料成型模具。

6.本实用新型提供的smc材料成型模具包括模具本体,还包括:

7.架体,所述模具本体嵌合安装于架体的内部,并与之相活动连接;

8.第一凸块,所述第一凸块与模具本体相连接,且所述第一凸块的内部设置有内螺纹;

9.联动杆,所述联动杆的上端部外环面上设置有外螺纹,且所述外螺纹与内螺纹相适配;

10.驱动电机,所述驱动电机的输出端与联动杆相连接。

11.优选的,所述模具本体的两侧靠近两端的位置上均固定安装有第一凸块,其中一个所述第一凸块的内部设置有内螺纹,并与所述联动杆相螺纹连接,其余所述第一凸块的内部均开设有贯穿孔。

12.优选的,所述架体的两侧内壁上均开设有滑槽,且所述滑槽与第一凸块相适配,所述第一凸块嵌合连接于滑槽的内部,并与之相滑动连接,所述联动杆贯穿于其中一个第一凸块并转动连接于滑槽的顶槽壁上。

13.优选的,所述架体的内部嵌合安装有支撑板,且所述支撑板位于模具本体的下方,所述支撑板两侧并靠近两端的位置上均固定安装有第二凸块,所述第二凸块嵌合安装于滑槽的内部,并与所述滑槽的槽底壁相固定连接。

14.优选的,所述架体的底部固定连接有固定底座,且所述固定底座顶部一角处开设有嵌槽,所述驱动电机嵌合安装于嵌槽的内部,所述固定底座顶部固定连接有多个限位杆,所述第二凸块上均开设有贯穿孔,所述联动杆和限位杆均通过贯穿孔依次贯穿于第二凸块和第一凸块,且所述限位杆的另一端与滑槽的槽顶壁相固定连接。

15.优选的,所述固定底座的顶部安装有两个风扇,且所述风扇位于支撑板的下方,所述支撑板以及固定底座上均开设有若干个通风孔。

16.与相关技术相比较,本实用新型提供的smc材料成型模具具有如下有益效果:

17.1、本实用新型提供smc材料成型模具,当驱动电机驱使联动杆转动时,利用螺纹的连接关系,可使第一凸块于联动杆上进行上下位置的移动,从而将模具本体的所在高度也进行相应的调整,进而以便于工人将模具本体中加压的材料进行取出,从而提高工作的效率,以便于使用;

18.2、本实用新型提供smc材料成型模具,利用设置的限位杆,在驱动电机驱使模具本体改变高度的同时,对模具本体的所在轴向移动区间进行限定,防止模具本体随着联动杆的转动而转动的情况出现,进一步加强模具本体移动过程中的稳定性;

19.3、本实用新型提供smc材料成型模具,在smc材料加压工作完成以后,利用设置的风扇,可将外界的风流引入,随着通风孔吹向于模具本体上,从而实现对模具本体内部的加压件进行冷却的效果,进一步加速冷却,提高工作效率,以便后续使用。

附图说明

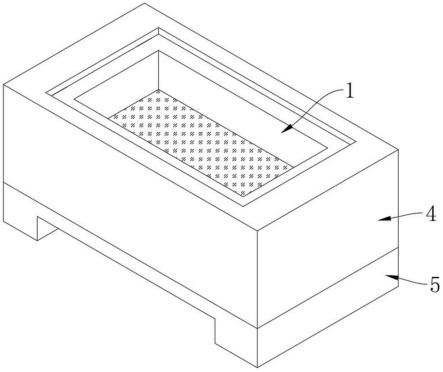

20.图1为本实用新型提供的smc材料成型模具的一种较佳实施例的整体的结构示意图;

21.图2为本实用新型所示的固定底座的结构示意图;

22.图3为本实用新型所示的模具本体的结构示意图;

23.图4为本实用新型所示的架体局部剖视的结构示意图。

24.图中标号:1、模具本体;2、第一凸块;3、内螺纹;4、架体;5、固定底座;6、嵌槽;7、驱动电机;8、联动杆;9、外螺纹;10、限位杆;11、风扇;12、通风孔;13、支撑板;14、滑槽;15、第二凸块;16、贯穿孔。

具体实施方式

25.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

26.以下结合具体实施例对本实用新型的具体实现进行详细描述。

27.请参阅图1、图2和图3,本实用新型实施例提供的smc材料成型模具,所述smc材料成型模具包括模具本体1,还包括架体4、第一凸块2、联动杆8和驱动电机7,所述模具本体1嵌合安装于架体4的内部,并与之相活动连接,所述第一凸块2与模具本体1相连接,且所述第一凸块2的内部设置有内螺纹3,所述联动杆8的上端部外环面上设置有外螺纹9,且所述外螺纹9与内螺纹3相适配,所述驱动电机7的输出端与联动杆8相连接;

28.所述模具本体1的两侧靠近两端的位置上均固定安装有第一凸块2,其中一个所述第一凸块2的内部设置有内螺纹3,并与所述联动杆8相螺纹连接,其余所述第一凸块2的内部均开设有贯穿孔16。

29.需要说明的是:由于模具本体1嵌合安装在架体4的内部,并且与架体4相活动连接,而模具本体1靠近四个边角的位置均固定连接第一凸块2,且其中一个第一凸块2的内部

开设内螺纹3,驱动电机7的输出端与联动杆8固定连接,联动杆8上端部外环面上开设外螺纹9,而外螺纹9又与内螺纹3相适配,其中带有内螺纹3的第一凸块2则套设在联动杆8上,并且通过内螺纹3与外螺纹9与联动杆8相螺纹连接,当驱动电机7驱使联动杆8转动时,利用螺纹的连接关系,可使第一凸块2于联动杆8上进行上下位置的移动,从而将模具本体1的所在高度也进行相应的调整,进而以便于工人将模具本体1中加压的材料进行取出,从而提高工作的效率,以便于使用。

30.在本实用新型的实施例中,请参阅图1至图4,所述架体4的两侧内壁上均开设有滑槽14,且所述滑槽14与第一凸块2相适配,所述第一凸块2嵌合连接于滑槽14的内部,并与之相滑动连接,所述联动杆8贯穿于其中一个第一凸块2并转动连接于滑槽14的顶槽壁上;

31.所述架体4的内部嵌合安装有支撑板13,且所述支撑板13位于模具本体1的下方,所述支撑板13两侧并靠近两端的位置上均固定安装有第二凸块15,所述第二凸块15嵌合安装于滑槽14的内部,并与所述滑槽14的槽底壁相固定连接;

32.所述架体4的底部固定连接有固定底座5,且所述固定底座5顶部一角处开设有嵌槽6,所述驱动电机7嵌合安装于嵌槽6的内部,所述固定底座5顶部固定连接有多个限位杆10,所述第二凸块15上均开设有贯穿孔16,所述联动杆8和限位杆10均通过贯穿孔16依次贯穿于第二凸块15和第一凸块2,且所述限位杆10的另一端与滑槽14的槽顶壁相固定连接,所述联动杆8与第二凸块15转动连接。

33.需要说明的是:由于架体4的两侧内壁上均开设滑槽14,第一凸块2嵌合安装在滑槽14的内部,并且与滑槽14相滑动连接,而联动杆8的上端部外环面上设置外螺纹9,其中一个第一凸块2的内部设置内螺纹3,且内螺纹3于外螺纹9相适配,在驱动电机7驱使联动杆8转动的同时,由其中一个第一凸块2中的内螺纹3与联动杆8上的外螺纹9进行匹配,随着螺纹的方向,使模具本体1得以进行位置上的改变,而又因为第一凸块2滑动连接在滑槽14的内部,在移动的同时,利用第一凸块2于滑槽14的内部进行滑动,能够使模具本体1在移动时更加的顺畅,移动效率更高,从而以便使用,架体4的内部还固定连接有支撑板13,支撑板13的四角处安装第二凸块15,且第二凸块15均嵌合安装在滑槽14的内部,并且与滑槽14的内底壁相固定连接,可以对模具本体1的位置进行限定,起承托作用;

34.需要说明的是:而第二凸块15和大部分第一凸块2上均开设贯穿孔16,固定底座5顶部还固定安装有限位杆10,且限位杆10的顶部与滑槽14的槽顶壁相固定连接,限位杆10和联动杆8均通过贯穿孔16依次贯穿第二凸块15和第一凸块2,注意的是,联动杆8与第二凸块15为活动连接,联动杆8可于第二凸块15的内部进行转动,利用设置的限位杆10,在驱动电机7驱使模具本体1改变高度的同时,对模具本体1的所在轴向移动区间进行限定,防止模具本体1随着联动杆8的转动而转动的情况出现,进一步加强模具本体1移动过程中的稳定性。

35.在本实用新型的实施例中,请参阅图2和图4,所述固定底座5的顶部安装有两个风扇11,且所述风扇11位于支撑板13的下方,所述支撑板13以及固定底座5上均开设有若干个通风孔12。

36.需要说明的是:在固定底座5上安装两个风扇11,且两个风扇11并列分布,并位于固定底座5与支撑板13之间,而支撑板13以及固定底座5上均开设若干个通风孔12,固定底座5的底部两端可进行支撑,在smc材料加压工作完成以后,利用设置的风扇11,可将外界的

风流引入,随着通风孔12吹向于模具本体1上,从而实现对模具本体1内部的加压件进行冷却的效果,进一步加速冷却,提高工作效率,以便后续使用。

37.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1