聚四氟乙烯拉伸带的制备方法、拉伸带及制备装置与流程

1.本发明涉及聚四氟乙烯材料技术领域,特别是涉及一种超细高强度高密度聚四氟乙烯拉伸带的制备方法、一种超细高强度高密度聚四氟乙烯拉伸带、以及一种超细高强度高密度聚四氟乙烯拉伸带的制备装置。

背景技术:

2.目前,聚四氟乙烯(ptfe)拉伸带主要有半烧结体拉伸工艺和烧结体拉伸工艺两种加工方式。其中,半烧结体拉伸工艺为混料-压坯-挤出-压延-脱油-半烧结拉伸-收卷,烧结体拉伸工艺为混料-压坯-挤出-压延-脱油-烧结拉伸-收卷。然而,采用半烧结体拉伸工艺获得的ptfe拉伸带的密度较低,采用烧结体拉伸工艺获得的ptfe拉伸带的厚度较厚,且拉伸强度较低,难以满足实际需要。

技术实现要素:

3.基于此,有必要提供一种超细高强度高密度聚四氟乙烯拉伸带的制备方法。

4.另,还有必要提供一种由上述制备方法制备的超细高强度高密度聚四氟乙烯拉伸带。

5.另,还有必要提供一种上述超细高强度高密度聚四氟乙烯拉伸带的制备装置。

6.本发明一方面提供了一种聚四氟乙烯拉伸带的制备方法,包括以下步骤:

7.将聚四氟乙烯树脂和润滑油混合,得到混合物料;

8.对所述混合物料进行压坯处理,得到坯体;

9.将所述胚体进行挤出成型,得到聚四氟乙烯基带;

10.对所述聚四氟乙烯基带进行加热压延处理,得到第一中间基带;

11.对所述第一中间基带进行加热拉伸处理,得到第二中间基带;

12.对所述第二中间基带进行加热压延处理,得到第三中间基带;以及

13.对所述第三中间基带进行烧结拉伸处理,得到所述聚四氟乙烯拉伸带。

14.进一步地,对所述第一中间基带进行加热拉伸处理的温度为300℃~340℃,和/或,对所述第一中间基带进行加热拉伸处理的拉伸倍率为10~15倍。

15.进一步地,对所述第二中间基带进行加热压延处理的温度为50℃~100℃。

16.进一步地,对所述第三中间基带进行烧结拉伸处理的温度为360℃~430℃,和/或,对所述第三中间基带进行烧结拉伸处理的拉伸倍率为3~12倍。

17.进一步地,在对所述第三中间基带进行烧结拉伸处理之后,所述聚四氟乙烯拉伸带的制备方法还包括:

18.对所述第三中间基带进行加热拉伸处理,以得到所述聚四氟乙烯拉伸带。

19.进一步地,对所述第三中间基带进行加热拉伸处理的温度为280℃~360℃,和/或,对所述第三中间基带进行加热拉伸处理的拉伸倍率为1.5~3倍。

20.进一步地,所述聚四氟乙烯拉伸带的厚度为1~15μm,所述聚四氟乙烯拉伸带的宽

度为8~50mm,所述聚四氟乙烯拉伸带的密度大于或等于1.8g/cm3,所述聚四氟乙烯拉伸带的拉伸强度大于或等于400mpa。

21.本发明另一方面提供了一种由所述的聚四氟乙烯拉伸带的制备方法制备得到的聚四氟乙烯拉伸带。

22.进一步地,所述聚四氟乙烯拉伸带的厚度为1~15μm,所述聚四氟乙烯拉伸带的宽度为8~50mm,所述聚四氟乙烯拉伸带的密度大于或等于1.8g/cm3,所述聚四氟乙烯拉伸带的拉伸强度大于或等于400mpa。

23.本发明又一方面提供了一种聚四氟乙烯拉伸带的制备装置,包括:

24.混合机,用于将聚四氟乙烯树脂和润滑油混合,以得到混合物料;

25.成型机,用于对所述混合物料进行压坯处理,以得到坯体;

26.挤出机,用于对所述胚体进行挤出成型,以得到聚四氟乙烯基带;

27.第一压延机,用于对所述聚四氟乙烯基带进行加热压延处理,以得到第一中间基带;

28.第一拉伸机,用于对所述第一中间基带进行加热拉伸处理,以得到第二中间基带;

29.第二压延机,用于对所述第二中间基带进行加热压延处理,以得到第三中间基带;以及

30.第二拉伸机,用于对所述第三中间基带进行烧结拉伸处理,以得到所述聚四氟乙烯拉伸带。

31.本发明在将聚四氟乙烯基带进行加热压延处理步骤之后,且在烧结拉伸处理步骤之前增加加热拉伸以及加热压延处理的步骤,提高了聚四氟乙烯拉伸带的拉伸倍率、拉伸强度以及密度,从而得到了超细高强度高密度聚四氟乙烯拉伸带。

附图说明

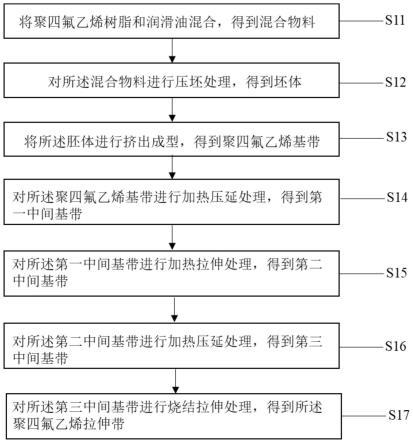

32.图1为本发明提供的一种聚四氟乙烯拉伸带的制备流程图。

33.图2为本发明提供的一种聚四氟乙烯拉伸带的制备装置的模块组成图。

34.图标:100-制备装置;10-混合机;20-成型机;30-挤出机;40-第一压延机;50-第一拉伸机;60-第二压延机;70-第二拉伸机。

具体实施方式

35.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

36.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

37.请参阅图1,本发明提供一种超细高强度高密度聚四氟乙烯拉伸带的制备方法,包括以下步骤:

38.步骤s11,将聚四氟乙烯树脂和润滑油混合,得到混合物料。

39.具体地,将聚四氟乙烯分散料和润滑油混合均匀,并进行熟化,以得到所述混合物料。其中,所述聚四氟乙烯分散料和所述润滑油混之间的重量比例可根据需要进行调整。

40.步骤s12,对所述混合物料进行压坯处理,得到坯体。

41.具体地,将熟化后的所述混合料进行压坯,以得到圆棒状的所述胚体。根据实际需要,所述胚体的形状不限于圆棒状,也可为其他形状。

42.步骤s13,将所述胚体进行挤出成型,得到聚四氟乙烯基带。

43.具体地,将所述胚体通过挤出机进行糊状挤出为平板的薄膜,即得到所述聚四氟乙烯基带。可以理解,本发明中的所述聚四氟乙烯基带为平板的薄膜。其中,薄膜的尺寸,如厚度可根据实际需要进行一定范围内的调整。

44.步骤s14,对所述聚四氟乙烯基带进行加热压延处理,得到第一中间基带。

45.具体地,可将所述聚四氟乙烯基带进行加热至60℃,并在60℃的温度下对所述聚四氟乙烯进行压延处理,以得到所述第一中间基带。

46.在其他实施例中,所述加热压延处理的温度不限于60℃,也可为其他的温度,如59℃或61℃等。可以理解,所述加热压延处理的温度可根据需要进行选择。

47.步骤s15,对所述第一中间基带进行加热拉伸处理,得到第二中间基带。

48.其中,在对所述第一中间基带进行加热拉伸处理之前,还可先对所述第一中间基带进行脱油处理,以去除所述第一中间基带中的润滑油,从而有利于后续拉伸。

49.在一实施例中,对所述第一中间基带进行加热拉伸处理的温度可为300℃~340℃。具体地,对所述第一中间基带进行加热拉伸处理的温度可为320℃。

50.在一实施例中,对所述第一中间基带进行加热拉伸处理的拉伸倍率可为10~15倍。具体地,对所述第一中间基带进行加热拉伸处理的拉伸倍率可为12倍。

51.步骤s16,对所述第二中间基带进行加热压延处理,得到第三中间基带。

52.在一实施例中,对所述第二中间基带进行加热压延处理的温度可为50℃~100℃。具体地,对所述第二中间基带进行加热压延处理的温度可为75℃。

53.在本发明中,对所述第二中间基带进行加热压延处理可提高所述第二中间基体的密度。相比传统方式通过烧结提高基体密度的方式,本发明通过加热压延提高基体密度的方式效率较高。同时,对所述第二中间基带进行加热压延处理还可提高所述第二中间基体的拉伸倍率,从而有利于得到更薄的产品。

54.另外,在本发明中,由于对所述第二中间基带进行加热压延处理的温度较低,相比传统方式高温烧结的方式,本发明有利于降低能耗,从而有利于节能减排。

55.步骤s17,对所述第三中间基带进行烧结拉伸处理,得到所述聚四氟乙烯拉伸带。

56.在一实施例中,对所述第三中间基带进行烧结拉伸处理的温度可为360℃~430℃。具体地,对所述第三中间基带进行烧结拉伸处理的温度可为395℃。

57.在一实施例中,对所述第三中间基带进行烧结拉伸处理的拉伸倍率可为3~12倍。具体地,对所述第三中间基带进行烧结拉伸处理的拉伸倍率可为3倍。

58.在其他实施例中,在对所述第三中间基带进行烧结拉伸处理之后,还可对所述第三中间基带进行加热拉伸处理以提高所述第三中间基带的拉伸强度,从而得到所述聚四氟乙烯拉伸带。可以理解,在烧结拉伸处理之后再增加加热拉伸处理的步骤,能够进一步提高

所述聚四氟乙烯拉伸带的拉伸强度。

59.在一实施例中,对所述第三中间基带进行加热拉伸处理的温度可为280℃~360℃。具体地,对所述第三中间基带进行加热拉伸处理的温度可为310℃。

60.在一实施例中,对所述第三中间基带进行加热拉伸处理的拉伸倍率可为1.5~3倍。具体地,对所述第三中间基带进行加热拉伸处理的拉伸倍率可为2倍。

61.在一实施例中,在得到所述聚四氟乙烯拉伸带之后,还可将得到的所述聚四氟乙烯拉伸带收卷,以方便存放所述聚四氟乙烯拉伸带。

62.在一实施例中,所述聚四氟乙烯拉伸带的厚度可为1~15μm,所述聚四氟乙烯拉伸带的宽度可为8~50mm。在一实施例中,所述聚四氟乙烯拉伸带的密度可大于或等于1.8g/cm3。

63.在一实施例中,所述聚四氟乙烯拉伸带的拉伸强度可大于或等于400mpa。优选地,所述聚四氟乙烯拉伸带的拉伸强度可大于或等于1000mpa。

64.本发明还提供一种由上述制备方法制备的超细高强度高密度聚四氟乙烯拉伸带。在一实施例中,所述聚四氟乙烯拉伸带的厚度可为1~15μm,所述聚四氟乙烯拉伸带的宽度可为8~50mm。在一实施例中,所述聚四氟乙烯拉伸带的密度可大于或等于1.8g/cm3。

65.在一实施例中,所述聚四氟乙烯拉伸带的拉伸强度可大于或等于400mpa。优选地,所述聚四氟乙烯拉伸带的拉伸强度可大于或等于1000mpa。

66.请参阅图2,本发明还提供一种超细高强度高密度聚四氟乙烯拉伸带的制备装置100,用于制备上述超细高强度高密度聚四氟乙烯拉伸带。在一实施例中,所述制备装置100包括混合机10、成型机20、挤出机30、第一压延机40、第一拉伸机50、第二压延机60以及第二拉伸机70。

67.在一实施例中,所述混合机10用于将聚四氟乙烯树脂和润滑油混合,以得到混合物料。

68.在一实施例中,所述成型机20用于对所述混合物料进行压坯处理,以得到坯体。

69.在一实施例中,所述挤出机30用于对所述胚体进行挤出成型,以得到聚四氟乙烯基带。

70.在一实施例中,所述第一压延机40用于对所述聚四氟乙烯基带进行加热压延处理,以得到第一中间基带。

71.在一实施例中,所述第一拉伸机50用于对所述第一中间基带进行加热拉伸处理,以得到第二中间基带。

72.在一实施例中,所述第二压延机60用于对所述第二中间基带进行加热压延处理,以得到第三中间基带。

73.在一实施例中,所述第二拉伸机70用于对所述第三中间基带进行烧结拉伸处理,以得到聚四氟乙烯拉伸带。

74.在其他实施例中,所述制备装置100可包括第三拉伸机(图未示)。其中,所述第三拉伸机用于对烧结拉伸处理后的所述第三中间体基体进行加热拉伸处理,以得到所述聚四氟乙烯拉伸带。

75.以下通过具体实施例对本发明作进一步说明。

76.实施例1

77.第一步,按重量计,将100份聚四氟乙烯分散料及20~25份润滑油混合均匀,并进行熟化,得到混合物料。

78.第二步,将熟化后的混合物料进行压坯,以形成圆棒状的胚体。

79.第三步,将圆棒状的胚体进行糊状挤出,以形成聚四氟乙烯基带。其中,聚四氟乙烯基带为平板的薄膜,且聚四氟乙烯基带的厚度为1.0mm,聚四氟乙烯基带的宽度为120~150mm。

80.第四步,将聚四氟乙烯基带加热至60℃以进行压延处理,得到第一中间基带。其中,第一中间基带的厚度为80~150μm,第一中间基带的宽度为120~150mm。

81.第五步,对第一中间基带进行脱油处理。

82.第六步,将脱油后的第一中间基带在加热至300℃~340℃的一组辊轮或者多组辊轮中进行加热拉伸处理,得到第二中间基带。其中,拉伸的倍率为10~15倍,第二中间基带的厚度为15~60μm,第二中间基带的宽度为50~90mm,第二中间基带的密度小于或等于0.7g/cm3。

83.第七步,将第二中间基带在加热至50℃~100℃的一组辊轮中进行加热压延处理,得到第三中间基带。其中,第三中间基带的厚度为10~30μm,第三中间基带的宽度为40~80mm,第三中间基带的密度大于或等于1.9g/cm3。

84.第八步,将第三中间基带通过在加热到360℃~430℃的一个烘箱以及外置的拉伸辊轮中进行烧结拉伸处理,得到聚四氟乙烯拉伸带。其中,拉伸的倍率为3~8倍。

85.第九步,将聚四氟乙烯拉伸带收卷。

86.实施例2

87.第一步,按重量计,将100份聚四氟乙烯分散料及20~25份润滑油混合均匀,并进行熟化,得到混合物料。

88.第二步,将熟化后的混合物料进行压坯,以形成圆棒状的胚体。

89.第三步,将圆棒状的胚体进行糊状挤出,以形成聚四氟乙烯基带。其中,聚四氟乙烯基带为平板的薄膜,且聚四氟乙烯基带的厚度为1.0mm,聚四氟乙烯基带的宽度为120~150mm。

90.第四步,将聚四氟乙烯基带加热至60℃以进行压延处理,得到第一中间基带。其中,第一中间基带的厚度为70~150μm,第一中间基带的宽度为120~150mm。

91.第五步,对第一中间基带进行脱油处理。

92.第六步,将脱油后的第一中间基带在加热至300℃~340℃的一组辊轮或者多组辊轮中进行加热拉伸处理,得到第二中间基带。其中,拉伸的倍率为10~15倍,第二中间基带的厚度为12~60μm,第二中间基带的宽度为50~90mm,第二中间基带的密度小于或等于0.7g/cm3。

93.第七步,将第二中间基带在加热至50℃~100℃的一组辊轮中进行加热压延处理,得到第三中间基带。其中,第三中间基带的厚度为8~30μm,第三中间基带的宽度为40~80mm,第三中间基带的密度大于或等于1.9g/cm3。

94.第八步,将第三中间基带通过在加热到360℃~430℃的一个烘箱以及外置的拉伸辊轮中进行烧结拉伸处理,得到聚四氟乙烯拉伸带。其中,拉伸的倍率为3~12倍。

95.第九步,将聚四氟乙烯拉伸带收卷。

96.现对实施例2总结如下:

97.实施例2的制备方法与实施例1的制备方法基本相同,不同之处在于:

98.在第四步中,第一中间基带的厚度为70~150μm;在第六步中,第二中间基带的厚度为12~60μm;在第七步中,第三中间基带的厚度为8~30μm;在第八步中,拉伸的倍率为3~12倍。

99.实施例3

100.第一步,按重量计,将100份聚四氟乙烯分散料及20~25份润滑油混合均匀,并进行熟化,得到混合物料。

101.第二步,将熟化后的混合物料进行压坯,以形成圆棒状的胚体。

102.第三步,将圆棒状的胚体进行糊状挤出,以形成聚四氟乙烯基带。其中,聚四氟乙烯基带为平板的薄膜,且聚四氟乙烯基带的厚度为1.0mm,聚四氟乙烯基带的宽度为120~150mm。

103.第四步,将聚四氟乙烯基带加热至60℃以进行压延处理,得到第一中间基带。其中,第一中间基带的厚度为70~150μm,第一中间基带的宽度为120~150mm。

104.第五步,对第一中间基带进行脱油处理。

105.第六步,将脱油后的第一中间基带在加热至300℃~340℃的一组辊轮或者多组辊轮中进行加热拉伸处理,得到第二中间基带。其中,拉伸的倍率为10~15倍,第二中间基带的厚度为12~60μm,第二中间基带的宽度为50~90mm,第二中间基带的密度小于或等于0.7g/cm3。

106.第七步,将第二中间基带在加热至50℃~100℃的一组辊轮中进行加热压延处理,得到第三中间基带。其中,第三中间基带的厚度为8~30μm,第三中间基带的宽度为40~80mm,第三中间基带的密度大于或等于1.9g/cm3。

107.第八步,将第三中间基带通过在加热到360℃~430℃的一个烘箱以及外置的拉伸辊轮中进行烧结拉伸处理,得到聚四氟乙烯拉伸带。其中,拉伸的倍率为3~12倍。

108.第九步,将经过烧结拉伸处理后的第三中间基带在加热至280℃~360℃的多组辊轮中进行加热拉伸处理,得到聚四氟乙烯拉伸带。其中,拉伸的倍率为1.5~3倍。

109.第十步,将聚四氟乙烯拉伸带收卷。

110.现对实施例3总结如下:

111.实施例3中的第一步至第八步的步骤与实施例2中的第一步至第八步的步骤分别相同。

112.对实施例1~3制得的聚四氟乙烯拉伸带分别进行厚度、宽度、密度以及拉伸强度的测试,测试结果如下表1所示。

113.表1

114.[0115][0116]

从上表1可知,本方法制备的聚四氟乙烯拉伸带的厚度为1~15μm,宽度为8~50mm。其中,实施例1~3制备的聚四氟乙烯拉伸带的密度均大于或等于1.8g/cm3。这表明本方法制备的聚四氟乙烯拉伸带具有较高的密度。

[0117]

另外,从上表1还可知,实施例1~3制备的聚四氟乙烯拉伸带的拉伸强度均大于或等于400mpa。其中,实施例2和实施例3制备的聚四氟乙烯拉伸带的拉伸强度甚至超过1000mpa。这表明本方法制备的聚四氟乙烯拉伸带具有较高的拉伸强度。

[0118]

此外,本发明中的拉伸倍率为80~150倍,而传统工艺的拉伸倍率一般为10~30倍,使得本发明能够得到更薄以及拉伸强度更大的聚四氟乙烯拉伸带产品。

[0119]

本发明在将聚四氟乙烯基带进行加热压延处理步骤之后,且在烧结拉伸处理步骤之前增加加热拉伸以及加热压延处理的步骤,提高了聚四氟乙烯拉伸带的拉伸倍率、拉伸强度以及密度,从而得到了超细高强度高密度聚四氟乙烯拉伸带。

[0120]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0121]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1