高定位精度的耳机壳注塑模具的制作方法

1.本实用新型涉及耳机壳注塑设备领域,特别涉及一种高定位精度的耳机壳注塑模具。

背景技术:

2.现有的耳机壳注塑模具中,模芯直接放置在槽内,由于模芯的尺寸与槽的尺寸有差异,导致模芯的位置放置精度较低,影响加工效率。

3.故需要提供一种高定位精度的耳机壳注塑模具来解决上述的问题。

技术实现要素:

4.本实用新型涉及一种高定位精度的耳机壳注塑模具,该高定位精度的耳机壳注塑模具由上往下依次设置有上模板装置、模具装置、下模板装置、升降装置以及定位装置。上模板装置与下模板装置相对应设置,且两者之间形成有容纳腔,模具装置设置在容纳腔内。升降装置的输出轴与安装板传动连接。定位装置至少设置有两组,且分别设置在模具装置的两侧,定位装置包括两个导轨、锁紧块与顶升块。导轨与上模板装置固定连接,锁紧块的两端分别与两个导轨滑动连接,模具装置两侧的锁紧块可以用于固定模具装置,提高模具装置的定位精度以及注塑过程中的稳定性。顶升块的一端与支撑柱的上端连接,顶升块的另一端依次穿过锁紧块与上模板装置,顶升块与锁紧块抵触连接。在升降装置的作用下可以带动锁紧块与模具装置紧贴或分离,提高了锁紧块的安装精度,解决了现有技术中因模芯直接放置在槽内导致模芯的位置放置精度较低从而影响加工效率的问题。

5.为解决上述问题,本实用新型的内容为:一种高定位精度的耳机壳注塑模具,其包括:

6.上模板装置,包括第一流道,所述第一流道竖向设置;

7.下模板装置,包括多个支撑柱与安装板,所述下模板装置与所述上模板装置相对应设置,所述下模板与所述上模板之间形成容纳腔,所述第一流道的下端位于所述容纳腔内;多个所述支撑柱分散设置在所述安装板上;

8.模具装置,设置在所述容纳腔内,用于注塑耳机壳;

9.升降装置,所述升降装置的输出轴与所述安装板传动连接;以及

10.定位装置,所述定位装置至少设置有两组,两组所述定位装置分别设置在所述模具装置的两侧;所述定位装置包括两个导轨、锁紧块与顶升块;两个所述导轨与所述上模板装置固定连接,所述锁紧块的两端分别与两个所述导轨滑动连接,且所述锁紧块与所述模具装置挤压连接,用于固定所述模具装置;所述顶升块的一端与所述支撑柱的上端连接,所述顶升块的另一端依次穿过所述锁紧块与所述上模板装置,所述顶升块与所述锁紧块抵触连接,用于带动所述锁紧块与所述模具装置紧贴或分离。

11.本实用新型所述的高定位精度的耳机壳注塑模具中,所述上模板装置上设置有上模固定板。所述锁紧块的内部设置有一个倾斜的滑槽,所述滑槽的上端靠近所述模具装置

设置。所述顶升块包括第一顶升部与第二顶升部,所述第一顶升部的一端位于所述支撑柱上,所述第一顶升部的另一端穿过所述滑槽与所述第二顶升部的一端连接,所述第二顶升部的另一端与所述上模固定板连接。所述第一顶升部倾斜设置,所述第二顶升部垂直于所述锁紧块的上表面,在上升的过程中便于将所述锁紧块与所述模具装置分离。

12.进一步的,所述第一顶升部的尺寸与所述滑槽相匹配,所述第一顶升部的宽度小于所述第二顶升部的宽度,所述第二顶升部凸出的部分卡设在所述锁紧块上,可以防止注塑过程中顶升块下移。

13.进一步的,所述第一顶升部的下端设置有导向斜面,所述第一顶升部最下端的宽度最小,提高安装效率。

14.进一步的,所述上模固定板的下表面设置有多个卡槽,所述第二顶升部的上端卡设在所述卡槽内,防止所述顶升柱移位,提高定位效果。

15.进一步的,所述定位装置设置有四组,所述模具装置的两侧分别设置有两组所述定位装置,提高对所述模具装置的定位精度。

16.进一步的,所述上模板装置还包括上模板与多个定位柱。所述上模板设置在所述模具装置与所述上模固定板之间,多个所述定位柱均匀布设在所述上模板的上表面。所述上模固定板的下表面还对应设置有多个与所述定位柱相匹配的定位槽,所述定位柱套设在所述定位槽内,提高所述上模板与所述上模固定板的安装效率。

17.进一步的,所述下模板装置还包括下模板、多个支撑杆与多个弹簧。所述下模板与所述上模板相对应设置,且位于所述模具装置与所述安装板之间。所述支撑杆的一端与所述安装板连接,所述支撑杆的另一端穿过所述下模板与所述上模板的下表面连接。每个所述支撑杆均套设有一个弹簧,所述弹簧位于所述安装板与所述下模板之间。所述弹簧具有缓冲效果,有利于保护构件。

18.进一步的,所述上模板装置还包括多个第一限位块,所述下模板装置还包括多个第二限位块。多个所述第一限位块布设在所述上模板的侧边,多个所述第二限位块设置在所述下模板的侧边,所述第一限位块上设置有限位孔,所述第二限位块上设置有凸起部,所述凸起部卡设在所述限位孔中。提高安装效率以及定位精度。

19.进一步的,所述模具装置包括模芯、第一成型件、第二成型件以及第二流道。所述模芯设置在所述上模板与所述下模板之间,所述模芯的一端设置有第一安装槽,所述模芯的另一端设置有第二安装槽。所述第一成型件位于所述第一安装槽内,所述第二成型件位于第二安装槽内,所述第一成型件与所述第二成型件分别用于注塑成相对应的左右耳机壳。所述第二流道位于所述模芯面向所述上模板的一侧,所述第二流道的一端与所述第一成型件的第一水口连接,所述第二流道的另一端与所述第二成型件的第二水口连接。所述第一流道的另一端位于所述第二流道的中间位置,且与所述第二流道连通设置。同时注塑左右耳机壳,提高加工效率。

20.本实用新型由于采用了上述的高定位精度的耳机壳注塑模具,相较于现有技术,其有益效果为:本实用新型涉及一种高定位精度的耳机壳注塑模具,该高定位精度的耳机壳注塑模具由上往下依次设置有上模板装置、模具装置、下模板装置、升降装置以及定位装置。上模板装置与下模板装置相对应设置,且两者之间形成有容纳腔,模具装置设置在容纳腔内。升降装置的输出轴与安装板传动连接。定位装置至少设置有两组,且分别设置在模具

装置的两侧,定位装置包括两个导轨、锁紧块与顶升块。导轨与上模板装置固定连接,锁紧块的两端分别与两个导轨滑动连接,模具装置两侧的锁紧块可以用于固定模具装置,提高模具装置的定位精度以及注塑过程中的稳定性。顶升块的一端与支撑柱的上端连接,顶升块的另一端依次穿过锁紧块与上模板装置,顶升块与锁紧块抵触连接。在升降装置的作用下可以带动锁紧块与模具装置紧贴或分离,提高了锁紧块的安装精度,解决了现有技术中因模芯直接放置在槽内导致模芯的位置放置精度较低从而影响加工效率的问题。

附图说明

21.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面对实施例中所需要使用的附图作简单的介绍,下面描述中的附图仅为本实用新型的部分实施例相应的附图。

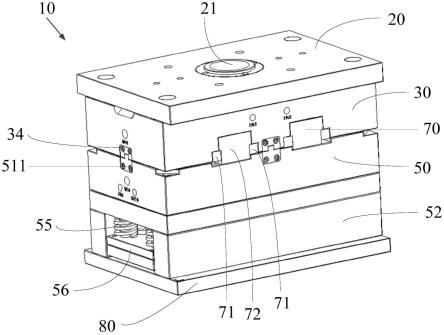

22.图1为本实用新型的高定位精度的耳机壳注塑模具的一实施例的结构示意图。

23.图2为本实用新型的高定位精度的耳机壳注塑模具的上模固定板的一实施例的结构示意图。

24.图3为本实用新型的高定位精度的耳机壳注塑模具的一实施例的部分内部结构示意图。

25.图4为本实用新型的高定位精度的耳机壳注塑模具的上模板的一实施例的结构示意图。

26.图5为本实用新型的高定位精度的耳机壳注塑模具的模具装置的一实施例的结构示意图。

27.图6为本实用新型的高定位精度的耳机壳注塑模具的模具装置的一实施例的俯视图。

28.图7为图6的a-a剖面示意图。

29.图8为本实用新型的高定位精度的耳机壳注塑模具的外壳的一实施例的结构示意图。

30.图9为本实用新型的高定位精度的耳机壳注塑模具的顶升块的一实施例的结构示意图。

31.图中:10.高定位精度的耳机壳注塑模具,20.上模固定板,21.注塑口,22.卡槽,23.定位槽,30.上模板装置,31.上模板,32.第一流道,33.定位柱,34.第一限位块,40.模具装置,41.模芯,42.第一成型件,421.斜柱,422.外壳,4221.入耳部,4222.限位柱,423.固定块,424.型芯,426.滑轨,427.滑块,428.第一水口,43.第二成型件,431.第二水口,44.第二流道,441.第一流段,442.第二流段,443.连接段,4431.富余流道,50.下模板装置,51.下模板,511.第二限位块,52.垫块,53.支撑柱,54.支撑杆,55.弹簧,56.安装板,57.顶料杆,58.顶升柱,60.升降装置,70.定位装置,71.导轨,72.锁紧块,73.顶升块,731.第一顶升部,7311.导向斜面,732.第二顶升部,80.下模固定板,90.立柱。

具体实施方式

32.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的

实施例。基于本实用新型中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.本实用新型中所提到的方向用语,例如「上」、「下」、「前」、「后」、「左」、「右」、「内」、「外」、「侧面」、「顶部」以及「底部」等词,仅是参考附图的方位,使用的方向用语是用以说明及理解本实用新型,而非用以限制本实用新型。

34.在图中,结构相似的单元是以相同标号表示。

35.请参照图1、图3,在本实施例中,该高定位精度的耳机壳注塑模具10由上往下依次设置有上模固定板20、上模板装置30、模具装置40、下模板装置50以及下模固定板80。上模固定板20、上模板31、下模板51与下模固定板80的四个角上均通过四个立柱90连接,用于支撑下模固定板80上面的多个构件。立柱90从上往下设置有多个环形槽,用于涂抹黄油,便于立柱90上的构件上下运动。下模板装置50与上模板装置30之间形成有注塑腔,模具装置40设置在注塑腔中。升降装置60设置在下模固定板80上,升降装置60的输出轴与安装板56传动连接。多组定位装置70分别设置在模具装置40的两侧,用于注塑时定位模芯41的位置以及脱料时顶升上模板31。

36.在本实施例中,请参图2、图3,上模固定板20上设置有贯通的注塑口21,注塑口21呈漏斗状布设。上模固定板20的下表面设置有多个卡槽22与多个定位槽23。顶升块73的第二顶升部732的上端卡设在卡槽22内,上模板31上的定位柱33套设在定位槽23内,使得安装时能够准确对位,提高安装效率。而且,脱料过程中,可以使得上模固定板20与上模块部发生偏移。

37.请参照图3、图4,该上模板装置30包括上模板31、第一流道32、多个弹簧55、多个定位柱33与多个第一限位块34。上模板装置30设置在上模固定板20的下方,第一流道32的一端与注塑口21连接,第一流道32的上端孔径小于第一流道32的下端孔径,减小注塑液在第一流道32内的时间,防止堵塞孔道。上模板31设置在模具装置40与上模固定板20之间,多个定位柱33均匀布设在上模板31的上表面。上模固定板20的下表面还对应设置有多个与定位柱33相匹配的定位槽23,定位柱33套设在定位槽23内,提高上模板31与上模固定板20的安装效率。多个第一限位块34布设在上模板31的侧边,多个第二限位块511设置在下模板51的侧边,第一限位块34上设置有限位孔,第二限位块511上设置有凸起部,凸起部卡设在限位孔中。提高安装效率以及定位精度。在本实施例中,第一限位块34与第二限位块511均设置有四个,上模板31与下模板51的四周各对应设置有一个,安装时,可以根据第一限位块34与第二限位块511的扣合情况判断定位精度。

38.在本实施例中,请参照图5、图6,该模具装置40包括模芯41、第一成型件42、第二成型件43、密封盖以及第二流道44。模芯41设置在上模板31与下模板51之间,模芯41的一端设置有第一安装槽,模芯41的另一端设置有第二安装槽。第一成型件42位于第一安装槽内,第二成型件43位于第二安装槽内,第一成型件42与第二成型件43分别用于注塑成相对应的左右耳机壳。第二流道44位于模芯41面向上模板31的一侧,第二流道44的一端与第一成型件42的第一水口428连接,第二流道44的另一端与第二成型件43的第二水口431连接。第一水口428与第二水口431背离设置,避免交叉作业,提高注塑效率。第一流道32的另一端位于第二流道44的中间位置,且与第二流道44连通设置。

39.其中,请参照图6,第二流道44呈z字型设置,第二流道44包括第一流段441、第二流

段442以及连接段443。第一流段441与第二流段442的长度相同且平行设置,第一流段441的一端与第一水口428连接,第一流段441的另一端与连接段443的一端连接,连接段443的另一端与第二流段442的一端连接,第二流段442的另一端与第二水口431连接。可以增加第二流道44的路径,有利于排除沉淀注塑液中的杂质。连接段443的两端设置为反向曲线形结构,使第二流道44内的液体流动更顺畅。连接段443的两端均设置有富余流道4431,用于排除第二流道44内注塑液中的凝固体或者杂质,提高产品的质量。第二流道44的上表面设置有密封盖,密封盖用于密封第二流道44,防止注塑液流出第二流道44,避免污染以及浪费。

40.请参照图5、图7,第一成型件42与第二成型件43的结构相同,结构简单,便于安装。第一成型件42包括斜柱421、外壳422、固定块423、型芯424、斜柱421、滑轨426与滑块427。型芯424倾斜固定设置在模芯41上。请参照图8,外壳422与型芯424的上端卡扣连接,外壳422与型芯424所围合成的区域内设置有注塑腔。外壳422上设置有入耳部4221与第一水口428。滑轨426设置在上模固定板20内,滑块427的一端穿过下模板51与滑轨426滑动连接,斜柱421的一端卡设在入耳部4221内,滑块427的另一端与斜柱421远离入耳部4221的一端固定连接,便于脱料时将斜柱421取出,提高加工的效率。通过斜柱421形成耳机壳的入耳部结构,节约成本。外壳422的下端周边均匀布设有限位柱4222,型芯424的上端的外周设置有对应的定位孔,限位柱4222与定位孔卡设连接,用于固定外壳422与型芯424,提高安装的效率以及精度。固定块423与型芯424的下端固定连接,且卡设在模芯41的下表面,用于固定型芯424,使得注塑好的产品在脱料时不会把型芯424拔出。

41.请参照图5,多个顶料杆57的一端均与安装板56固定连接,多个顶料杆57的另一端分别位于第二流道44的下方,用于将盖体与第二流道44分离,与脱料同步操作,提高效率,分离后便于清洗第二流道44。其中,顶料杆57可以设置为五个。第一流段441的两端对应设置有两个顶料杆57,第二流段442的两端对应设置有两个顶料杆57,连接段443的中间且位于第一流道32的正下方对应设置有一个顶料杆57,精确布设,降低成本。

42.升降装置60与下模固定板80连接,升降装置60的输出轴与安装板56传动连接,顶升柱58设置在安装板56上。升降装置60驱动顶升柱58往上运动,顶升柱58将外壳422从型芯424中分离出来并带动注塑成型的耳机壳从注塑腔中拔出。同时,外壳422带动斜柱421上移,滑块427在斜柱421的作用力下沿滑轨426滑动,从而使得上固定板与上模板31一起向上移动,起到脱模的作用。

43.在本实施例中,该下模板装置50包括下模板51、垫块52、多个支撑柱53、多个支撑杆54、多个弹簧55、安装板56、多个顶料杆57以及多个顶升柱58。下模板51与上模板31相对应设置,下模板51与上模板31之间形成容纳腔,第一流道32的下端位于容纳腔内。下模板51与上模板31相对应设置,且位于模具装置40与安装板56之间。两个垫块52设置在下模固定板80与下模板51之间,安装板56设置在两个垫块52之间,两个垫块52用于提供安装板56的上升空间。多个支撑柱53分散设置在安装板56上,用于支撑对应的顶升块73以及推动顶升块73向上运动。在本实施例中,支撑柱53是立在垫块52上的,安装板56与下模板51之间还设置有支撑板,支撑柱53穿过支撑板,支撑柱53位于支撑板上端的直径大于支撑板下方的直径,支撑板与升降装置60传动连接,支撑板上移带动支撑柱53上移,从而使得顶升块73向上运动。支撑杆54的一端与安装板56连接,支撑杆54的另一端穿过下模板51与上模板31的下表面连接。每个支撑杆54均套设有一个弹簧55,弹簧55位于安装板56与下模板51之间。弹簧

55具有缓冲效果,有利于保护构件。

44.在本实施例中,该定位装置70至少设置有两组,两组定位装置70分别设置在模具装置40的两侧。定位装置70可以设置为四组,模具装置40的两侧分别设置有两组定位装置70,提高对模具装置40的定位精度。该定位装置70包括两个导轨71、锁紧块72与顶升块73。两个导轨71与上模板31固定连接,锁紧块72的两端分别与两个导轨71滑动连接,且锁紧块72与模芯41挤压连接,用于固定模芯41,防止模芯41左右晃动,提高定位的精度。锁紧块72的内部设置有一个倾斜的滑槽,滑槽的上端靠近模具装置40设置。顶升块73的一端与支撑柱53的上端连接,顶升块73的另一端依次穿过锁紧块72、上模板31与上模固定板20连接。顶升块73与锁紧块72抵触连接,用于带动锁紧块72与模具装置40紧贴或分离。

45.该顶升块73包括第一顶升部731与第二顶升部732,第一顶升部731的一端位于支撑柱53上,第一顶升部731的另一端穿过滑槽与第二顶升部732的一端连接,第二顶升部732的另一端与上模固定板20连接。第一顶升部731倾斜设置,第二顶升部732垂直于锁紧块72的上表面,在上升的过程中便于将锁紧块72与模具装置40分离。第一顶升部731的尺寸与滑槽相匹配,可以防止在滑动的时候晃动,影响脱料的效率。第一顶升部731的宽度小于第二顶升部732的宽度,第一顶升部731的下端设置有导向斜面7311,第一顶升部731最下端的宽度最小,提高安装效率。第二顶升部732凸出的部分卡设在锁紧块72上,可以防止注塑过程中顶升块73下移。

46.下面对本实用新型的工作远离进行详细的阐述。

47.注塑时,将注塑液从注塑口21进入到第一流道32,第一流道32内的注塑液从下端进去到第二流道44内,然后注塑液分别流向第二流道44的两端,并分别从第一水口428、第二水口431进入到对应型芯424的注塑腔内,直到完成注塑加工。

48.接着,开始脱料作业。驱动升降装置60,升降装置60的输出轴带动安装板56网上运动,从而带动安装板56上的顶料杆57、顶升柱58、支撑柱53以及支撑杆54共同向上运动。其中,顶料杆57向上运动可以将盖体与第二流道44分离,顶升柱58将外壳422从型芯424中分离出来并带动注塑成型的耳机壳从注塑腔中拔出。外壳422带动斜柱421上移,滑块427在斜柱421的作用力下沿滑轨426滑动,从而使得上固定板与上模板31一起向上移动。同时,支撑杆54推动上模板31与上模固定板20共同向上运动;支撑柱53推动顶升块73向上运动,顶升块73的第一顶升部731由于倾斜设置,在向上运动过程中会驱动锁紧块72沿导轨71远离模芯41的方向滑动,使得锁紧块72与模芯41分离。顶升块73的第二顶升部732也会推动上模固定板20共同往上运动。直至各构件上升到设定位置,取出注塑完成的耳机壳。

49.在本实施例中,本实用新型涉及一种高定位精度的耳机壳注塑模具,该高定位精度的耳机壳注塑模具由上往下依次设置有上模板装置、模具装置、下模板装置、升降装置以及定位装置。上模板装置与下模板装置相对应设置,且两者之间形成有容纳腔,模具装置设置在容纳腔内。升降装置的输出轴与安装板传动连接。定位装置至少设置有两组,且分别设置在模具装置的两侧,定位装置包括两个导轨、锁紧块与顶升块。导轨与上模板装置固定连接,锁紧块的两端分别与两个导轨滑动连接,模具装置两侧的锁紧块可以用于固定模具装置,提高模具装置的定位精度以及注塑过程中的稳定性。顶升块的一端与支撑柱的上端连接,顶升块的另一端依次穿过锁紧块与上模板装置,顶升块与锁紧块抵触连接。在升降装置的作用下可以带动锁紧块与模具装置紧贴或分离,提高了锁紧块的安装精度,解决了现有

技术中因模芯直接放置在槽内导致模芯的位置放置精度较低从而影响加工效率的问题。

50.综上,虽然本实用新型已以优选实施例揭露如上,但上述优选实施例并非用以限制本实用新型,本领域的普通技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与润饰,因此本实用新型的保护范围以权利要求界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1