一种用于密炼机的自动化上料及定量投料装置的制作方法

1.本实用新型涉及一种用于密炼机的自动化上料及定量投料装置。

背景技术:

2.密炼机用于将加入到其内的橡胶颗粒碾压成预混合胶,预混合胶又可以用于生产密封圈。由于密炼机内的工作空间是有限的,因此需要定量的向密炼机内加入橡胶颗粒,以确保密闭机内的碾压部件能够高效的工作。现有采用如图1所示的定量投料装置来向密炼机内定量的投料,该装置包括固设于密炼机投料口1顶部的截止阀2,初始状态下,截止阀2处于关闭状态,截止阀2的顶部连接有直管3,直管3的顶部连接有锥形仓4,工作时,工人通过物料泵将储槽内的橡胶颗粒泵入到锥形仓4内,当工人观察到橡胶颗粒溢出锥形仓4的外部后,工人用刮板将顶层的橡胶颗粒赶平,以确保顶层的橡胶颗粒层与锥形仓4的顶表面平齐,赶平后,工人打开截止阀,在重力下,锥形仓4和直管3内的橡胶颗粒穿过截止阀2而进入到密炼机13内的工作空间内,加入的量,刚好等于锥形仓4内橡胶颗粒和直管3内橡胶颗粒的总和,从而最终实现了定量的向密炼机内投入橡胶颗粒。重复以上操作,即可连续的向密炼机内定量的投放橡胶颗粒。

3.然而,这种定量投料装置虽然能够定量的向密炼机内投放橡胶颗粒,但是在实际的生产过程中,仍然出现了较多的问题,例如:i、人工用刮板在赶平顶层的橡胶颗粒时,多余的橡胶颗粒溢出到锥形仓4的外部,并且散落在地面上,后续还需要工人将散落在地面上的橡胶颗粒收集起来以重复利用,这无疑是增加了工人的工作强度,同时使工作不整洁。ii、需要人工手持刮板将顶层的橡胶颗粒赶平,这无疑是进一步的增加了工人的工作强度。

技术实现要素:

4.本实用新型的目的在于克服现有技术的缺点,提供一种结构紧凑、极大减轻工人工作强度、提高橡胶颗粒上料效率、自动化程度高的用于密炼机的自动化上料及定量投料装置。

5.本实用新型的目的通过以下技术方案来实现:一种用于密炼机的自动化上料及定量投料装置,它包括固设于密炼机投料口顶部的截止阀,截止阀的顶部连接有直管,直管的顶部连接有锥形仓,所述锥形仓的外部设置有锥形管,锥形管延伸于锥形仓的上方,锥形管的内壁与锥形仓的外壁之间且沿锥形管的圆周方向焊接有多个连接板,所述直管的外壁上焊接有接料筒,接料筒设置于锥形管的正下方,接料筒的底部向左倾斜向下设置,接料筒的左侧壁上开设有通槽;

6.所述锥形仓的顶部架设有龙门架,龙门架横梁的顶部固设有液压马达,液压马达的输出轴贯穿横梁设置,且延伸端上连接有转轴,转轴的柱面上焊接有刮板,刮板的底表面与锥形仓的顶表面接触;

7.该投料装置还包括设置于密炼机左侧的储槽、设置于储槽侧壁上的物料泵,所述储槽的顶端口设置于接料筒的通槽的正下方,物料泵的抽料口处连接有抽料管,抽料管伸

入于储槽内,物料泵的排料口处连接有排料管,排料管由上往下贯穿龙门架的横梁设置,且延伸端设置于锥形仓的正上方。

8.所述连接板均匀分布于锥形管上。

9.所述液压马达、转轴、锥形仓和直管同轴设置。

10.所述储槽的左侧壁上焊接有平台,所述物料泵固设于平台的顶表面上。

11.所述龙门架的横梁上开设有通孔,所述转轴向下贯穿通孔设置。

12.该投料装置还包括控制器,所述控制器与液压马达的电磁阀、物料泵经信号线电连接。

13.本实用新型具有以下优点:结构紧凑、极大减轻工人工作强度、提高橡胶颗粒上料效率、自动化程度高。

附图说明

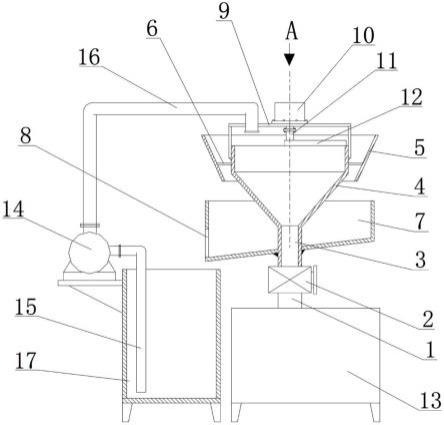

14.图1为现有定量投料装置的结构示意图;

15.图2为本实用新型的结构示意图;

16.图3为图2的主剖示意图;

17.图4为图3的a向示意图;

18.图中,1-密炼机投料口,2-截止阀,3-直管,4-锥形仓,5-锥形管,6-连接板,7-接料筒,8-通槽,9-龙门架,10-液压马达,11-转轴,12-刮板,13-密炼机,14-物料泵,15-抽料管,16-排料管,17-储槽。

具体实施方式

19.下面结合附图对本实用新型做进一步的描述,本实用新型的保护范围不局限于以下所述:

20.如图1~4所示,一种用于密炼机的自动化上料及定量投料装置,它包括固设于密炼机投料口1顶部的截止阀2,截止阀2的顶部连接有直管3,直管3的顶部连接有锥形仓4,所述锥形仓4的外部设置有锥形管5,锥形管5延伸于锥形仓4的上方,锥形管5的内壁与锥形仓4的外壁之间且沿锥形管5的圆周方向焊接有多个连接板6,连接板6均匀分布于锥形管5上,所述直管3的外壁上焊接有接料筒7,接料筒7设置于锥形管5的正下方,接料筒7的底部向左倾斜向下设置,接料筒7的左侧壁上开设有通槽8。

21.所述锥形仓4的顶部架设有龙门架9,龙门架9横梁的顶部固设有液压马达10,液压马达10的输出轴贯穿横梁设置,且延伸端上连接有转轴11,转轴11的柱面上焊接有刮板12,刮板12的底表面与锥形仓4的顶表面接触;液压马达10、转轴11、锥形仓4和直管3同轴设置。

22.该投料装置还包括设置于密炼机13左侧的储槽17、设置于储槽17侧壁上的物料泵14,所述储槽17的顶端口设置于接料筒7的通槽8的正下方,物料泵14的抽料口处连接有抽料管15,抽料管15伸入于储槽17内,物料泵14的排料口处连接有排料管16,排料管16由上往下贯穿龙门架9的横梁设置,且延伸端设置于锥形仓4的正上方。所述储槽17的左侧壁上焊接有平台,所述物料泵14固设于平台的顶表面上。所述龙门架9的横梁上开设有通孔,所述转轴11向下贯穿通孔设置。

23.该投料装置还包括控制器,所述控制器与液压马达10的电磁阀、物料泵14经信号

线电连接,工人可通过控制器控制液压马达10的启动或关闭,同时还能控制物料泵14的启动关闭,方便了工人的操作,具有自动化程度高的特点。

24.本实用新型的工作过程如下:

25.s1、工人预先在储槽17内倾倒一定量的橡胶颗粒;

26.s2、工人控制物料泵14启动,物料泵14将储槽17内的橡胶颗粒抽出,橡胶颗粒顺次经抽料管15、物料泵14、排料管16,最后从排料管16的末端口流出并进入到锥形仓4内,当工人观察到橡胶颗粒溢出锥形仓4的外部后,工人控制物料泵14关闭,同时工人控制液压马达10启动,液压马达10的输出轴带动转轴11旋转,转轴11带动刮板12绕其自身轴线旋转,刮板12将顶层的橡胶颗粒赶平,在赶平过程中,溢流出来的橡胶颗粒穿过锥形仓4与锥形管5所围成的区域,而后橡胶颗粒落入到接料筒7内,橡胶颗粒沿着接料筒7的底部斜面向下流动,橡胶颗粒穿过通槽8后回流到储槽17内,从而实现了对溢流出来的橡胶颗粒进行收集;在该步骤s2中,本装置通过刮板12与液压马达10的配合将顶层的橡胶颗粒赶平,替代可人工刮平顶层橡胶颗粒,从而极大的减轻了工人的工作强度。此外,在赶平过程中,溢流出来的橡胶颗粒经接料筒7回流到储槽17内,实现了对刮下来的多余橡胶颗粒的全部收集,无需人工收集橡胶颗粒,从而进一步的减轻了工人的工作强度。

27.s3、工人打开截止阀2,在重力下,锥形仓4和直管3内的橡胶颗粒穿过截止阀2而进入到密炼机13内的工作空间内,加入的量,刚好等于锥形仓4内橡胶颗粒和直管3内橡胶颗粒的总和,从而最终实现了定量的向密炼机13内投入橡胶颗粒;

28.s4、重复步骤s2~s3的操作,即可连续的向密炼机13内定量的投放橡胶颗粒。

29.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1