一种气体循环回用及热回收利用工艺及其系统的制作方法

[0001]

本发明涉及一种气体循环回用及热回收利用工艺及其系统,属于气体循环回用及热回收技术领域。

背景技术:

[0002]

在制药、化工行业,采用各种干燥机干燥物料。常用干燥机如喷雾干燥机、沸腾(流化)床、气流干燥机等均采用热空气(或氮气)干燥,其热空气(或氮气)量大(一般在5000-50000nm3/h),排气温度高,含湿量高,含异味气体成分复杂。

[0003]

目前主要采用环保设施处理后排大气,环保设施投资大,环保设施日常运行费用高。对采用氮气干燥的,氮气成本0.7元/nm3,一次性使用就排放还会造成动力成本高。干燥机排气如能实现循环回用可降低环保投资,省去环保处理费用。另外干燥机排气温度高,可采用热管等进行热回收;目前干燥机排气循环回用的主要障碍是:含湿量高,已失去干燥能力;含粉尘,易堵塞换热器。目前见到的气体循环回用工艺主要采用低温冷凝除湿的方式,降温除湿后循环回用,没有热管热回收技术,没有蒸汽凝水热回收技术,且只采用一级7℃水表冷器。这样的气体循环回用工艺7℃水消耗量大,后期蒸汽消耗量大,回收利用成本高。

[0004]

干燥机排气温度65-70℃,有热回收价值;蒸汽凝水排下水道,温度80-90℃,也有热回收价值。采用热管换热器+蒸汽凝水换热器组合式热回收技术回收热量可以降低冷却水和蒸汽消耗量,从而降低动力运行成本,使气体循环回用方法具有更大的推广应用价值。

技术实现要素:

[0005]

有鉴于此,本发明提供了一种气体循环回用及热回收利用工艺及其系统,用于干燥机排出的高温干燥排气(空气或氮气)循环回用及热回收利用,以解决现有气体(空气和氮气)循环回用成本高的技术问题。

[0006]

为了实现上述目的,本发明采用如下技术方案:

[0007]

一种气体循环回用及热回收利用工艺,步骤如下:

[0008]

1)将干燥机中排放的65-70℃尾气通过过滤装置进行过滤除尘处理,并通过热管蒸发段回收热量至气体温度为40-45℃,降低后级冷凝除湿冷水消耗量,节约动力成本;

[0009]

2)将降温后的尾气通过冷凝装置冷凝至12-15℃除水,恢复排气的较强干燥除湿能力;

[0010]

3)将除水后的尾气通过热管冷凝段并加热至40-45℃,节约后续加热蒸汽量;

[0011]

4)将加热后的尾气增压至1500pa,并预热至43-48℃,回收排放蒸汽凝水中的余热;

[0012]

5)将预热后的尾气加热至120-130℃后回用至干燥机。

[0013]

进一步,干燥机为喷雾干燥机、沸腾床干燥机、气流干燥机中的任一种。

[0014]

进一步,步骤3)中所述加热为采用步骤1)中热管蒸发段回收至热管冷凝段的热量加热,不消耗外部能源;

[0015]

步骤4)中增压为以离心风机增压,压力为0.005mpa;

[0016]

步骤4)中预热为以蒸汽加热器排放的冷凝水废热预热;

[0017]

步骤5)中加热为以蒸汽加热器加热。

[0018]

进一步,上述工艺中可以通过风机变频和/或阀门调节的方式调节不同湿度下物料的循环风量。

[0019]

本发明还提供了上述气体循环回用及热回收利用工艺构成的气体循环回用及热回收利用系统,其特征在于,包括与干燥机排风口按气流方向依次连通的引风机、冷凝除湿热回收机构、送风机、蒸汽加热器;

[0020]

蒸汽加热器的排风口与所述干燥机的进风口连通;

[0021]

冷凝除湿热回收机构包括按气流方向依次连通的过滤装置、热管蒸发段、冷凝装置、热管冷凝段、离心风机和凝水换热器。

[0022]

进一步,过滤装置为自尾气通过方向依次设置的g4级初效过滤器、f5级中效过滤器。

[0023]

冷凝装置为自尾气通过方向依次设置的25℃循环水表冷器、多个7℃水表冷器、多个m型收水器。

[0024]

进一步,m型收水器的数量为2;

[0025]

7度水表面式冷却器的数量为2。

[0026]

进一步,m型收水器设置在25℃循环水表冷器与7℃水表冷器之间,和,7℃水表冷器和热管冷凝段之间。

[0027]

进一步,还包括挡水板,挡水板设置在25℃循环水表冷器与7℃水表冷器之间,和/或,7℃水表冷器与7℃水表冷器之间,和/或,7℃水表冷器与m型收水器之间。

[0028]

本发明提供的气体循环回用及热回收工艺,对高温干燥排气和蒸汽凝水进行预热回收。与现有技术相比,通过热管等多种技术组合,将热管等不同装置集成到一个机组内,占地面积小,节约安装空间。本发明提供的干燥排气除湿及热回收循环利用工艺,为不同干燥机(喷雾干燥机、沸腾(流化)床、气流干燥机等)的干燥排气除湿及热回收循环循环利用需求提供了工艺指导,使不同干燥器的干燥排气实现低成本循环回用成为可能。同时解决了干燥机废气外排造成的环境污染问题,省去了配套废气处理装置的环保投资费用和日常运行费用。

附图说明

[0029]

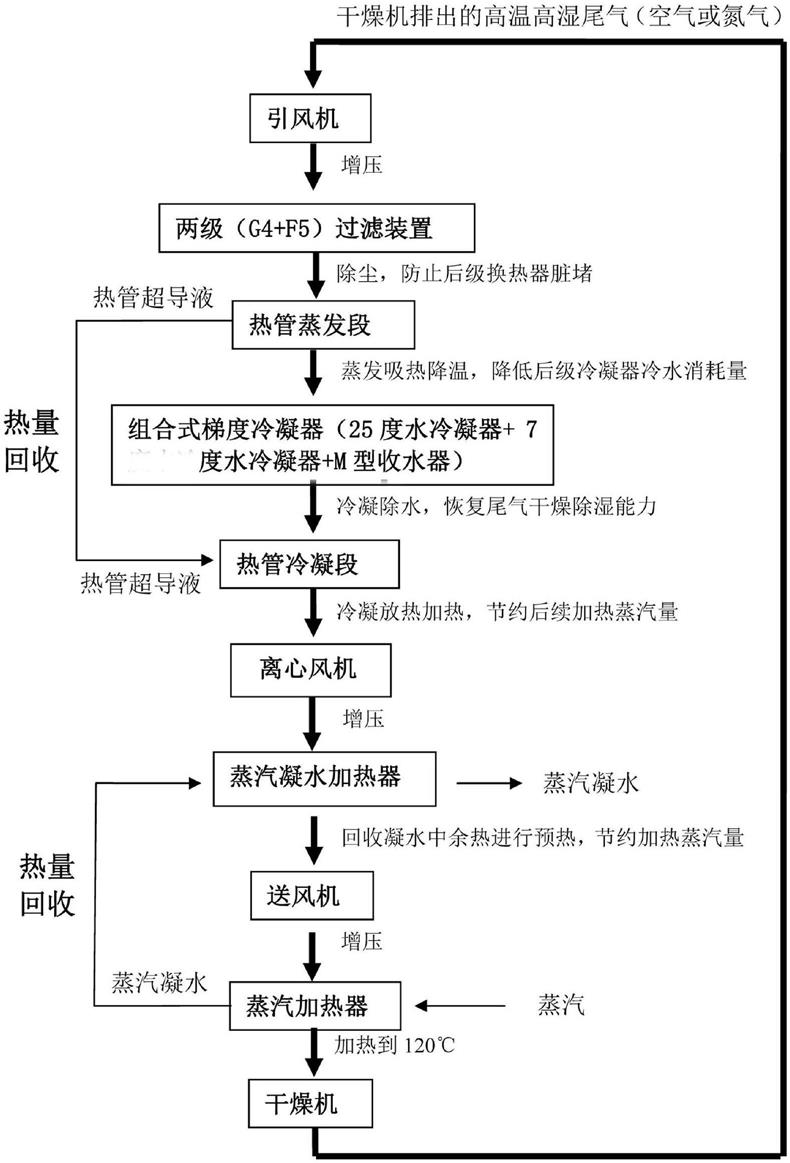

图1为本发明气体循环回用及热回收利用工艺流程图;

[0030]

图2气体循环回用及热回收利用系统结构图;

[0031]

图3冷凝除湿热回收机构形式1结构图;

[0032]

图4冷凝除湿热回收机构形式2结构图。

[0033]

附图中,各标号所代表的部件列表如下:

[0034]

1、引风机,2、冷凝除湿热回收机构,3、送风机,4、蒸汽加热器,5、干燥机,21、过滤装置,22、热管蒸发段,23、冷凝装置,24、热管冷凝段,25、离心风机,26、凝水换热器,211、g4级初效过滤器,212、f5级中效过滤器,231、25℃循环水表冷器,232、7℃水表冷器,233、m型收水器。

具体实施方式

[0035]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0036]

实施例1

[0037]

如本发明图1,气体循环回用及热回收利用工艺步骤如下:

[0038]

1)将干燥机5中排放的70℃尾气通过过滤装置21进行过滤除尘处理,并通过热管蒸发段22回收热量至气体温度为43℃;

[0039]

2)将降温后的尾气通过冷凝装置23冷凝至15℃除水;

[0040]

3)将除水后的尾气通过热管冷凝段24并加热至≥40℃;

[0041]

4)将加热后的尾气增压至1500pa,并预热至≥45℃;

[0042]

5)将预热后的尾气用送风机3增压并用蒸汽加热器4加热至120℃后回用至干燥机5。

[0043]

在本发明的一些实施例中,干燥机5为喷雾干燥机、沸腾床干燥机、气流干燥机中的任一种。

[0044]

在本发明的另一些实施例中,步骤3)中的加热为采用步骤1)中热管蒸发段22回收至热管冷凝段24的热量加热,

[0045]

在本发明的另一些实施例中,步骤4)中的增压为以离心风机25增压,压力为0.005mpa。

[0046]

在本发明的另一些实施例中,步骤4)中的预热为以蒸汽加热器4预热。

[0047]

在本发明的另一些实施例中,上述气体循环回用及热回收利用工艺通过风机变频和/或阀门调节的方式调节不同湿度物料的循环风量。

[0048]

在本发明的另一些实施例中,如本发明图2,气体循环回用及热回收利用工艺构成的气体循环回用及热回收利用系统包括与干燥机5排风口按气流方向依次连通的引风机1、冷凝除湿热回收机构2、送风机3、蒸汽加热器4;

[0049]

蒸汽加热器4的排风口与干燥机5的进风口连通;

[0050]

冷凝除湿热回收机构2包括按气流方向依次连通的过滤装置21、热管蒸发段22、冷凝装置23、热管冷凝段24、离心风机25和凝水换热器26。

[0051]

在本发明的另一些实施例中,过滤装置21为自尾气通过方向依次设置的g4级初效过滤器211、f5级中效过滤器212。

[0052]

在本发明的另一些实施例中,冷凝装置23为自尾气通过方向依次设置的25℃循环水表冷器231、多个7℃水表冷器231、m型收水器233;

[0053]

在本发明的另一些实施例中,m型收水器233的数量为2。

[0054]

在本发明的另一些实施例中,m型收水器233设置在25℃循环水表冷器231与7℃水表冷器232之间,和,7℃水表冷器232和热管冷凝段24之间。

[0055]

在本发明的另一些实施例中,7℃水表冷器232的数量为2。

[0056]

在本发明的另一些实施例中,气体循环回用及热回收利用系统还包括挡水板,挡水板设置在25℃循环水表冷器231与7℃水表冷器232之间,和/或,7℃水表冷器232与7℃水

表冷器232之间,和/或,7℃水表冷器232与m型收水器233。

[0057]

在本发明的另一些实施例中,如本发明图3,热管为u型并设置在冷凝除湿热回收机构2上,冷凝除湿热回收机构2为直管型,立面占地面积小,节约立面安装空间。

[0058]

在本发明的另一些实施例中,如本发明图4,热管为直管型并设置在冷凝除湿热回收机构2上,冷凝除湿热回收机构2为u型,平面占地面积小,节约平面安装空间。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1