一种多区蜂窝状逆流余热回收器的制作方法

[0001]

本实用新型涉及坩埚炉的技术领域,具体涉及一种多区蜂窝状逆流余热回收器。

背景技术:

[0002]

坩埚炉是一种最简单的熔炼设备,主要用于熔化熔点不太高的有色金属,如铜、铝及其合金等。这种熔炉,合金是在坩埚内熔化,热量经坩埚传给炉料,炉料种燃烧产物不直接接触,因此合金化学成分几乎不受炉气的影响,合金液的温度也较均匀,熔炼时将金属放置在一个名叫坩埚的容器中。坩埚置于炉内,用柴油、重油、煤气或焦炭作燃料加热,根据不同要求,坩埚可用石墨、耐火粘土、铸铁等不同材料制成,炉体有地坑式、固定式和转动式等几种,还有一种电阻坩埚炉,一般容量很小,多用于实验室,坩埚炉构造简单,投资小,投产快,广泛用于中小型有色合金加工厂和机器制造厂的铸造车间中,但现在的燃气坩埚炉在进行熔炼时需要大量的热量,且燃气坩埚炉无法对热量进行利用,使得大量热能白白流失,导致需要大量燃料来保持热量,造成能源浪费。

技术实现要素:

[0003]

为了解决上述问题,本实用新型的目的是提供一种多区蜂窝状逆流余热回收器,解决了现在的燃气坩埚炉在进行熔炼时需要大量的热量,且燃气坩埚炉无法对热量进行利用,使得大量热能白白流失,导致需要大量燃料来保持热量,造成能源浪费的问题。

[0004]

为了实现上述目的,本实用新型提供了一种多区蜂窝状逆流余热回收器,包括依次连通的多个热交换单元;热交换单元包括换热区、连接腔、流通腔和贯穿换热区的多个换热管;

[0005]

换热区分别与连接腔和流通腔隔离;多个换热管一端通入流通腔,另一端通入连接腔;连接腔分为进气室和出气室,尾气由进气室依次流到换热管、流通腔、换热管和出气室;热交换单元的出气室与相邻的热交换单元的进气室相通,使尾气成“s”型依次通过多个热交换单元;

[0006]

多个热交换单元的换热区两两相通;位于末端的热交换单元的换热区设有助燃风进口,位于首端的热交换单元的换热区设有助燃风出口;助燃风由助燃风进口进入,从助燃风出口流出,以与尾气相反的流向流经换热区。

[0007]

根据本实用新型的另一具体实施方式,换热区分为进风区和出风区,助燃风进口设置在进风区,助燃风出口设置在出风区。

[0008]

根据本实用新型的另一具体实施方式,进风区位于出气室的一侧,出风区位于进气室的一侧。

[0009]

根据本实用新型的另一具体实施方式,多区蜂窝状逆流余热回收器包括进气口和出气口;进气口设置在首端的热交换单元的进气室;出气口设置在末端的热交换单元的出气室。

[0010]

根据本实用新型的另一具体实施方式,换热区包括多块用于引流的隔板,隔板上

设有固定换热管的固定孔。

[0011]

根据本实用新型的另一具体实施方式,隔板分为左隔板和右隔板;左隔板和右隔板交错相间排列在换热区上;左隔板与换热区的左侧的内壁相连接,且与换热区的右侧的内壁间隔有开口;右隔板与换热区的右侧的内壁相连接,且与换热区的左侧的内壁间隔有开口。

[0012]

根据本实用新型的另一具体实施方式,进风区和出风区之间设有通风口,通风口设置在远离进气口的一侧,且位于靠近进气室的隔板的一端。

[0013]

根据本实用新型的另一具体实施方式,换热管为直线型。

[0014]

根据本实用新型的另一具体实施方式,换热管为曲线型。

[0015]

进气口与坩埚的尾气排放口相连接,尾气由进气室依次流到换热管、流通腔、换热管和出气室,流通到另一个热交换单元,最终从出气口排出;助燃风出口与坩埚的进气口想连接,助燃风从助燃风进口进入,呈曲线流经多个换热区,带走换热管的热量,最终由助燃风出口排出,进入坩埚。

[0016]

与现有技术相比,本实用新型的有益效果是:

[0017]

本实用新型将尾气传输在换热管中,通过在换热区鼓入助燃风,带走在换热管中的热量,从而将坩埚中排出的尾气的热量重新回收到坩埚内,起到节约能源的作用;本实用新型设置多个热交换单元,每个热交换单元分隔为进风区和出风区,隔板分为左隔板和右隔板,使助燃风沿着最长的路径经过换热区,最大限度地利用余热。

[0018]

下面结合附图对本实用新型作进一步的详细说明。

附图说明

[0019]

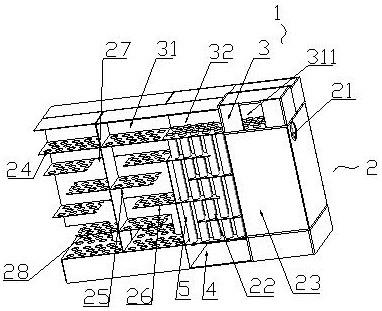

图1是多区蜂窝状逆流余热回收器的结构示意图。

具体实施方式

[0020]

本实施例提供了一种多区蜂窝状逆流余热回收器,与坩埚连接,用于处理尾气,将余热送回坩埚中,如图1所示,包括依次连通的四个热交换单元1;热交换单元1包括换热区2、连接腔3、流通腔4和贯穿换热区2的多个换热管5;换热区2分别与连接腔3和流通腔4隔离;换热管5为直线型,也可以为曲线型或其他有利于传热的形状;连接腔3用于与相邻的热交换单元1相连接;流通腔4相邻的热交换单元1连通;多个换热管5一端通入流通腔4,另一端通入连接腔3;连接腔3分为进气室31和出气室32,尾气由进气室31依次流到换热管5、流通腔4、换热管5和出气室32;热交换单元1的出气室32与相邻的热交换单元1的进气室31相通,使尾气成“s”型依次通过多个热交换单元1;位于首端的热交换单元1的进气室31设有进气口311;位于末端的热交换单元1的出气室32设有出气口。

[0021]

多个热交换单元1的换热区2两两相通;位于末端的热交换单元1的换热区2设有助燃风进口,位于首端的热交换单元1的换热区2设有助燃风出口21;助燃风由助燃风进口进入,从助燃风出口21流出,以与尾气相反的流向流经换热区2。

[0022]

换热区2分为进风区22和出风区23,助燃风进口设置在进风区22,助燃风出口21设置在出风区23;进风区22位于出气室32的一侧,出风区23位于进气室31的一侧;换热区2包括多块用于引流的隔板,隔板上设有固定换热管5的固定孔24;隔板分为左隔板25和右隔板

26(以一个热交换单元1为一个单元,热交换单元1内的进气室31为前,出气室32为后,流通腔4为上);左隔板25和右隔板26交错相间排列在换热区2上;左隔板25与换热区2的左侧的内壁相连接,且与换热区2的右侧的内壁间隔有开口27;右隔板26与换热区2的右侧的内壁相连接,且与换热区2的左侧的内壁间隔有开口27;进风区22和出风区23之间设有通风口28,通风口28设置在远离进气口311的一侧,且位于靠近进气室31的隔板的一端。

[0023]

进气口311与坩埚的尾气排放口相连接,尾气由进气室31依次流到换热管5、流通腔4、换热管5和出气室32,流通到另一个热交换单元1,最终从出气口排出;助燃风出口21与坩埚的进气口311想连接,助燃风从助燃风进口进入,呈曲线流经多个换热区2,带走换热管5的热量,最终由助燃风出口21排出,进入坩埚。

[0024]

本实施例将尾气传输在换热管5中,通过在换热区2鼓入助燃风,带走在换热管5中的热量,从而将坩埚中排出的尾气的热量重新回收到坩埚内,起到节约能源的作用;本实施例设置多个热交换单元1,每个热交换单元1分隔为进风区22和出风区23,隔板分为左隔板25和右隔板26,使助燃风沿着最长的路径经过换热区2,最大限度地利用余热。

[0025]

虽然本实用新型以较佳实施例揭露如上,但并非用以限定本实用新型实施的范围。任何本领域的普通技术人员,在不脱离本实用新型的实用新型范围内,当可作些许的改进,即凡是依照本实用新型所做的同等改进,应为本实用新型的范围所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1