一种自带换热式热导管的制作方法

1.本实用新型涉及一种热导管,具体涉及一种换热式热导管。

背景技术:

2.热交换器是用来使热力从热流体传递到冷流体,以满足规定的工艺要求的装置,是对流传热及热传导的工业应用。

3.热管是一种具有高导热性能的传热元件,它通过在全封闭真空管壳内工质的蒸发与凝结来传递热量,具有极高的导热性、良好的等温性、可远距离传热、可控制温度等一系列优点。以热管为传热元件的换热器具有传热效率高、结构紧凑、流体阻力损失小、有利于控制露点腐蚀等优点。

4.现有高铁及军工业上的热交换器体积大,成本高,热效率低,从而不能满足使用要求。将热管应用于高铁及军工业进行换热,是一个可行且可以深入应用的方向。

技术实现要素:

5.发明目的:本实用新型的目的是为了克服现有技术中的不足,提供一种热传递迅速,换热效果好,体积小,能满足高铁及军工业使用要求的自带换热式热导管。

6.技术方案:为了解决上述技术问题,本实用新型所述的一种自带换热式热导管,它包括内管和外管,在它们侧壁之间留有间距,所述内管两端伸出外管两端,所述外管的两端为封闭端,所述内管的两端为开口端,所述内管和外管固定连接,所述内管和外管之间形成真空腔体,在所述真空腔体内设有介质,在所述外管的内壁上设有毛细结构层,所述内管的中间通道为液冷通道。

7.进一步地,所述内管和外管都是金属管,它们焊接固定。

8.进一步地,所述内管和外管都是中空圆柱管且它们同轴设置。

9.进一步地,所述毛细结构层为粉体烧结式结构或沟槽式结构或粉/沟复合式结构或丝网式结构或丝网/编织网式结构。

10.进一步地,所述内管为内外平滑壁中空管。

11.进一步地,所述外管为内外平滑壁中空管。

12.进一步地,所述外管两端的封闭端是与外管中心轴线垂直的垂直面。

13.进一步地,所述毛细结构层设在外管的整个内壁上。

14.有益效果:本实用新型与现有技术相比,其显著优点是:本实用新型整体结构设置合理,采用内管和外管,并且在外管内壁上设有毛细结构层,内管和外管之间形成真空腔体,内管的中间通道为液冷通道,热量由外管、毛细结构层、带介质真空腔体迅速传递至内管,热传递迅速,然后由内管的液冷通道进行换热,换热效果好,整体体积小,适用于高铁、军工等高要求场合,毛细结构层为粉体烧结式结构或沟槽式结构或粉/沟复合式结构或丝网式结构或丝网/编织网式结构,可以根据需要使用不同形式,使用范围广。

附图说明

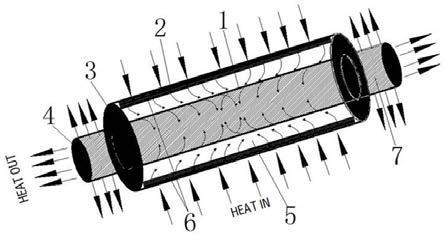

15.图1是本实用新型的结构示意图;

16.图2是本实用新型中毛细结构层为粉体烧结式结构示意图;

17.图3是本实用新型中毛细结构层为沟槽式结构示意图;

18.图4是本实用新型中毛细结构层为粉/沟复合式结构示意图;

19.图5是本实用新型中毛细结构层为丝网式结构示意图;

20.图6是本实用新型中毛细结构层为丝网/编织网式结构示意图。

具体实施方式

21.下面结合附图和实施例对本实用新型作进一步的说明。

22.实施例1

23.如图1 所示,本实用新型所述的一种自带换热式热导管,它包括内管1和外管2,在它们侧壁之间留有间距,所述内管1和外管2都是中空圆柱管且它们同轴设置,所述内管1为内外平滑壁中空管,所述外管2为内外平滑壁中空管,所述内管1两端伸出外管2两端,所述外管2的两端为封闭端3,该封闭端3是与外管2中心轴线垂直的垂直面,所述内管1的两端为开口端4,所述内管1和外管2都是金属管,它们焊接固定,所述内管1和外管2之间形成真空腔体5,在所述真空腔体5内设有介质,在所述外管2的整个内壁上设有毛细结构层6,所述内管1的中间通道7为液冷通道。

24.如图2所示,所述毛细结构层6为粉体烧结式结构。

25.实施例2

26.如图1 所示,本实用新型所述的一种自带换热式热导管,它包括内管1和外管2,在它们侧壁之间留有间距,所述内管1和外管2都是中空圆柱管且它们同轴设置,所述内管1为内外平滑壁中空管,所述外管2为内外平滑壁中空管,所述内管1两端伸出外管2两端,所述外管2的两端为封闭端3,该封闭端3是与外管2中心轴线垂直的垂直面,所述内管1的两端为开口端4,所述内管1和外管2都是金属管,它们焊接固定,所述内管1和外管2之间形成真空腔体5,在所述真空腔体5内设有介质,在所述外管2的整个内壁上设有毛细结构层6,所述内管1的中间通道7为液冷通道。

27.如图3所示,所述毛细结构层6为沟槽式结构。

28.实施例3

29.如图1 所示,本实用新型所述的一种自带换热式热导管,它包括内管1和外管2,在它们侧壁之间留有间距,所述内管1和外管2都是中空圆柱管且它们同轴设置,所述内管1为内外平滑壁中空管,所述外管2为内外平滑壁中空管,所述内管1两端伸出外管2两端,所述外管2的两端为封闭端3,该封闭端3是与外管2中心轴线垂直的垂直面,所述内管1的两端为开口端4,所述内管1和外管2都是金属管,它们焊接固定,所述内管1和外管2之间形成真空腔体5,在所述真空腔体5内设有介质,在所述外管2的整个内壁上设有毛细结构层6,所述内管1的中间通道7为液冷通道。

30.如图4所示,所述毛细结构层6为粉/沟复合式结构。

31.实施例4

32.如图1 所示,本实用新型所述的一种自带换热式热导管,它包括内管1和外管2,在

它们侧壁之间留有间距,所述内管1和外管2都是中空圆柱管且它们同轴设置,所述内管1为内外平滑壁中空管,所述外管2为内外平滑壁中空管,所述内管1两端伸出外管2两端,所述外管2的两端为封闭端3,该封闭端3是与外管2中心轴线垂直的垂直面,所述内管1的两端为开口端4,所述内管1和外管2都是金属管,它们焊接固定,所述内管1和外管2之间形成真空腔体5,在所述真空腔体5内设有介质,在所述外管2的整个内壁上设有毛细结构层6,所述内管1的中间通道7为液冷通道。

33.如图5所示,所述毛细结构层6为丝网式结构。

34.实施例5

35.如图1 所示,本实用新型所述的一种自带换热式热导管,它包括内管1和外管2,在它们侧壁之间留有间距,所述内管1和外管2都是中空圆柱管且它们同轴设置,所述内管1为内外平滑壁中空管,所述外管2为内外平滑壁中空管,所述内管1两端伸出外管2两端,所述外管2的两端为封闭端3,该封闭端3是与外管2中心轴线垂直的垂直面,所述内管1的两端为开口端4,所述内管1和外管2都是金属管,它们焊接固定,所述内管1和外管2之间形成真空腔体5,在所述真空腔体5内设有介质,在所述外管2的整个内壁上设有毛细结构层6,所述内管1的中间通道7为液冷通道。

36.如图6所示,所述毛细结构层6为丝网/编织网式结构。

37.本实用新型整体结构设置合理,采用内管和外管,并且在外管内壁上设有毛细结构层,内管和外管之间形成真空腔体,内管的中间通道为液冷通道,热量由外管、毛细结构层、带介质真空腔体迅速传递至内管,热传递迅速,然后由内管的液冷通道进行换热,换热效果好,整体体积小,适用于高铁、军工等高要求场合,毛细结构层为粉体烧结式结构或沟槽式结构或粉/沟复合式结构或丝网式结构或丝网/编织网式结构,可以根据需要使用不同形式,使用范围广。

38.本实用新型提供了一种思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围,本实施例中未明确的各组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1