一种用于粉体材料制备的节能回转炉的制作方法

1.本实用新型属于粉体材料制备设备技术领域,涉及一种用于粉体材料制备的节能回转炉。

背景技术:

2.目前,粉体材料制备目前常用的是利用回转炉煅烧,目前在回转炉煅烧过程中,通过回转炉炉管的转动带动物料自身转动,对物料进行加热煅烧,但在物料层较厚的情况下,远离炉管位置的物料不容易被加热,导致回转炉能耗变大,增加了粉体材料制备的成本。

技术实现要素:

3.本实用新型目的在于提供一种用于粉体材料制备的节能回转炉,以解决现有回转炉能耗大的技术问题。

4.为实现上述目的,本实用新型一种用于粉体材料制备的节能回转炉的具体技术方案如下:

5.一种用于粉体材料制备的节能回转炉,包括:

6.炉管,一端设置有第一给料装置;

7.第一冷却筒,一端连接在炉管的另一端;

8.第一出料筒,连接在第一冷却筒的另一端,远离第一冷却筒的筒身下部设置有出料口;

9.加热装置,设置在炉管的外部,用于对炉管进行加热;

10.辅助加热装置,设置在炉管内部,将炉管分为第一腔室与第二腔室。

11.本实用新型的特点还在于,

12.其中所述加热装置包括加热箱体,炉管穿过加热箱体相对的两个侧面,炉管外部远离加热箱体的位置设置第一驱动装置,用于带动炉管转动。

13.其中加热箱体的侧壁设置有保温层。

14.其中辅助加热装置包括隔板,隔板为s形,隔板的两端分别固定在炉管的内壁上,隔板沿炉管长度方向设置,隔板的长度不大于炉管的长度,隔板两侧分别为第一腔室与第二腔室。

15.其中炉管与第一冷却筒之间还设置有中转机构,中转机构包括物料中转管,物料中转管的一端连接在炉管的另一端,物料中转管的另一端底部出口连接有连接管的一端,连接管的另一端连接有第一冷却筒。

16.其中辅助加热装置包括内管,内管设置在炉管内部,内管的长度不小于炉管的长度,炉管1与内管之间为第一腔室,内管内部为第二腔室,内管靠近第一给料装置的一端设置有第二给料装置,内管另一端穿过物料中转管后连接有第二冷却筒的一端,第二冷却筒的另一端连接有第二出料筒,第二出料筒远离第二冷却筒的筒身下部位置设置有第二出料口,内管远离加热箱体的位置设置第二驱动装置,用于带动内管转动。

17.本实用新型的一种用于粉体材料制备的节能回转炉具有以下优点:通过在原有炉管内部设置辅助加热装置,一方面使得粉体材料堆积层减薄,提高了热传导性,另一方面增加了粉体材料的受热面积,提高了热效率,提高了工作效率,同时也降低了能耗,节约了能源,降低了成本。

附图说明

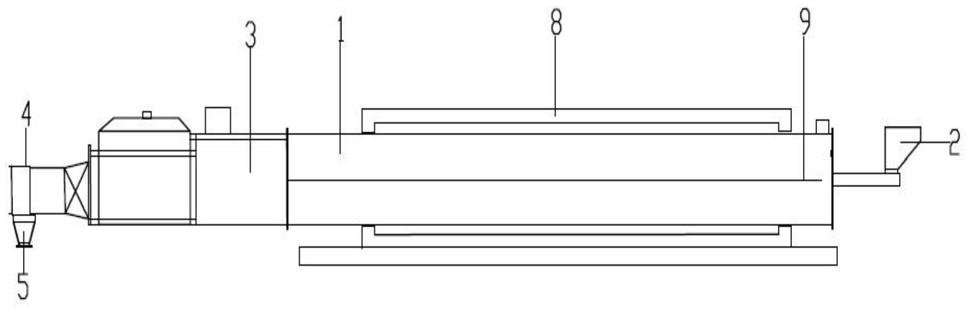

18.图1为本实用新型一种用于粉体材料制备的节能回转炉的第一实施例整体结构示意图;

19.图2为本实用新型一种用于粉体材料制备的节能回转炉的第一实施例中炉管横截面结构示意图;

20.图3为本实用新型一种用于粉体材料制备的节能回转炉的第二实施例整体结构示意图;

21.图4为本实用新型一种用于粉体材料制备的节能回转炉的第二实施例整体中炉管横截面结构示意图;

22.图中,1、炉管;2、第一给料装置;3、第一冷却筒;4、第一出料筒;5、第一出料口;6、第一腔室;7、第二腔室;8、加热箱体;9、隔板;10、内管; 11、第二给料装置;12、第二冷却筒;13、第二出料筒;14、第二出料口;15、连接管;16、物料中转管。

具体实施方式

23.下面结合附图和具体实施方式对本实用新型进行详细说明。

24.实施例1

25.如图1-2所示,本实用新型一种用于粉体材料制备的节能回转炉,包括炉管1,炉管1一端设置有第一给料装置2,炉管1的另一端活动连接在第一冷却筒3的一端,第一冷却筒3的另一端活动连接有第一出料筒4,炉管1与第一冷却筒3都可以独立转动,第一出料筒4远离第一冷却筒3的筒身下部设置有出料口5,炉管1的外部设置有加热装置,用于对炉管进行加热,炉管1内部设置有辅助加热装置,将炉管1分为第一腔室6与第二腔室7。第一给料装置2 由料仓与输料管组成,输料管的一端与料仓连接,输料管的另一端活动连接在炉管1的端部的中间位置。

26.加热装置包括加热箱体8,炉管1穿过加热箱体8相对的两个侧面,炉管1 外部远离加热箱体8的位置设置第一驱动装置,用于带动炉管1转动,第一冷却筒3外部设置有第三驱动装置,带动第一冷却筒3独立转动,加热箱体8的侧壁设置有保温层,在对炉管1进行加热时,防止热量流失。

27.辅助加热装置包括隔板9,隔板9为s形,隔板9的两端分别固定在炉管1的内壁上,隔板9沿炉管1长度方向设置,隔板9的长度不大于炉管1的长度,隔板9两侧分别为第一腔室6与第二腔室7,炉管1中的物料被隔板9分流到第一腔室6与第二腔室7,在同一个炉管中,形成两个腔室对物料加热,物料堆积层减薄,热传导性提高,同时隔板9为金属材料,具有良好的热传导性能,通过对炉管1的加热,使隔板9变热,对物料进行加热,增加物料的受热面积,进一步提高了热效率。

28.工作时,粉体材料通过有第一给料装置2进入炉管1内,通过隔板9将粉体材料分流

到第一腔室6与第二腔室7,物料堆积层减薄,炉管1转动带动粉体材料转动,加热箱体8内部通过电加热或是天然气加热对炉管1和隔板9进行加热,第一腔室6与第二腔室7内部的粉体材料同时受到炉管1和隔板9的通过同时加热,增加物料的受热面积,提高了热传导性,提高了热效率,烧结完成粉体材料在第一冷却筒3通过风冷冷却之后进入第一出料筒4,通过出料口5排出。

29.实施例2

30.如图3-4所示,本实用新型一种用于粉体材料制备的节能回转炉,包括炉管1,炉管1一端设置有第一给料装置2,炉管1的另一端活动连接在物料中转管16的一端,物料中转管16的另一端底部出口连接有连接管15的一端,连接管15的另一端活动连接有第一冷却筒3,炉管1与第一冷却筒3都可以独立转动,第一冷却筒3的另一端连接有第一出料筒4,第一出料筒4远离冷却筒3 的筒身下部设置有出料口5,炉管1与第一冷却筒3之间还设置有连接筒15,连接筒15的两端分别与炉管1、第一冷却筒3转动连接,炉管1与第一冷却筒 3都可以独立转动,炉管1的外部设置有加热装置,用于对炉管进行加热,炉管1内部设置有辅助加热装置,将炉管1分为第一腔室6与第二腔室7。第一给料装置2由料仓与输料管组成,输料管的一端与料仓连接,输料管的另一端活动连接在炉管1的端部。第一给料装置2由料仓、输料管与给料中间管组成,输料管一端连接输料管,另一端连接在给料中间管的上部,给料中间管远离输料管的一端活动连接在炉管1的端部,炉管1的转动不会影响到第一给料装置 2的给料。

31.加热装置包括加热箱体8,炉管1穿过加热箱体8相对的两个侧面,炉管1 外部远离加热箱体8的位置设置第一驱动装置,用于带动炉管1转动,第一冷却筒3外部设置有第三驱动装置,带动第一冷却筒3独立转动,加热箱体8的侧壁设置有保温层,在对炉管1进行加热时,防止热量流失。

32.辅助加热装置包括内管10,内管10设置在炉管1内部,内管10的长度不小于炉管1的长度,炉管1与内管10之间为第一腔室6,内管10内部为第二腔室7,内管10靠近第一给料装置2的一端设置有第二给料装置11,内管10 另一端穿过物料中转管16后活动连接有第二冷却筒12的一端,第二冷却筒12 的另一端活动连接有第二出料筒13,内管10与第二冷却筒12都可以独立转动,第二出料筒13远离第二冷却筒12的筒身下部位置设置有第二出料口14,内管 10远离加热箱体8的位置设置第二驱动装置,用于带动内管10转动,第二冷却筒12外部设置有第四驱动装置,带动第二冷却筒12独立转动,炉管1与内管10的转动方向相反。对炉管1进行加热,通过热传导将内管10也加热到规定的温度,炉管1与内管10的转动方向相反,降低了物料堆积层,增大了物料的受热面积,提高了热传导性,提高了热效率。第二给料装置11由料仓与输料管组成,输料管的一端与料仓连接,输料管的另一端活动连接在炉管1的端部的中间位置。

33.工作时,将相同量的粉体材料分别通过第一给料装置2进入炉管1内,通过第二给料装置11进入内管10内,物料堆积层减薄,加热箱体8内部通过电加热或是天然气加热对炉管1和内管10进行加热,炉管1与内管10开始转动,炉管1与内管10的转动方向相反,第一腔室6内的粉体材料同时受到炉管1 和内管10进行加热,第二腔室7内的粉体材料受到内管10的加热,粉体材料受热面积增加,提高了热传导性,提高了热效率,烧结完成后,第一腔室6内粉体材料在第一冷却筒3通过风冷冷却之后进入第一出料筒4,通过出料口5 排出,第二

腔室7内的粉体材料通过第二冷却筒12冷却之后进入第二出料筒 13并从第二出料口14排出。

34.本实用新型一种用于粉体材料制备的节能回转炉,通过在原有炉管内部设置辅助加热装置,一方面使得粉体材料堆积层减薄,提高了热传导性,另一方面增加了粉体材料的受热面积,提高了热效率,提高了工作效率,同时也降低了能耗,节约了能源,降低了成本。

35.可以理解,本实用新型是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本实用新型的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本实用新型的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本实用新型的精神和范围。因此,本实用新型不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本实用新型所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1