一种换热器及水冷机组的制作方法

[0001]

本发明涉及换热器技术领域,尤其涉及一种换热器及水冷机组。

背景技术:

[0002]

目前商用大型水冷机组采用壳管式换热器,采用的是水与冷媒之间的热交换,一般用于热交换的蒸发器壳管,壳体内部是冷媒,换热管(铜管)中通水,铜管与管板采用胀接的方式保证壳程与管程间的密封。因机组壳管一般在3.5m及以上,为保证换热管(铜管)在壳体内部的固定,设置有支撑板组件,支撑板组件一般为三块支撑板,六根拉杆,支撑板上设置有拉杆孔,拉杆可通过拉杆孔穿过支撑板,与支撑板进行焊接,形成支撑板结构。此种结构存在以下弊端:

[0003]

1、支撑板因需要与换热器内部进行固定焊接,故支撑板材质为钢制,一般为10mm厚,为避免划伤或刮破铜管,钢制支撑板孔通常采用机加加工中心进行加工孔以保证管孔光滑性,无法采用激光切割,加工效率极低,且机加刀具消耗较快;

[0004]

2、钢制支撑板孔如若加工太小,则穿管过程中铜管较易划伤,故支撑板加工一般比铜管外径大,穿管完成后,先将端部铜管与管板进行强度密封胀,然后采用加长胀管器对铜管与支撑板进行贴胀,以消除换热管与支撑板之间的间隙,避免铜管在机组运行过程中的振动异响,但逐个孔进行胀接,生产工艺繁琐,操作耗时过长。

技术实现要素:

[0005]

本发明的目的在于提供一种换热器及水冷机组,以解决现有换热器用的支撑板的开孔太小,则易划伤换热管的技术问题。

[0006]

为实现上述目的,本发明的一种换热器及水冷机组的具体技术方案如下:

[0007]

一种换热器,包括壳体,壳体内设有多根换热管,换热管的两端分别固定在两侧的管板上,还包括设置在两块管板之间的支撑板组件,支撑板组件通过拉杆连接,各换热管分别贯穿各支撑板组件,支撑板组件包括可拆卸固定在一起的第一支撑板和第二支撑板。

[0008]

进一步的,第一支撑板为钢制支撑板,第二支撑板为注塑件,第一支撑板和第二支撑板上分别设置安装孔,第一支撑板上的安装孔为螺纹孔,通过紧固件将第一支撑板和第二支撑板可拆卸连接。

[0009]

进一步的,第一支撑板上设有第一支撑孔,第一支撑孔为圆形孔,第一支撑孔的直径比换热管的外径大10mm-20mm。

[0010]

进一步的,第二支撑板上设有第二支撑孔,第二支撑孔为锥形孔,第二支撑孔与第一支撑孔相对设置,第二支撑孔的大直径端远离第一支撑板设置。

[0011]

进一步的,第二支撑孔的大直径端的直径比换热管的外径大5mm-8mm,第二支撑孔的小直径端的直径比换热管的外径大0.1mm-0.2mm。

[0012]

进一步的,第二支撑孔的小直径端连接有具有一定厚度且直径与小直径端直径相同的通孔。

[0013]

进一步的,换热管包括多段间隔设置的光管段和螺纹段,换热管的两端分别为光管段,端部的光管段分别与管板胀接固定,中间部分的光管段置于第二支撑孔内,螺纹段悬空设置,螺纹段的外径比光管段的外径小0.1mm-0.15mm。

[0014]

进一步的,换热器包括六根拉杆,第一支撑板和第二支撑板上相对的设置供拉杆穿过的拉杆孔,拉杆孔包括六个,各拉杆孔均匀设置在第一支撑板的外周,拉杆与第一支撑板固定连接。

[0015]

进一步的,第二支撑板的外径小于第一支撑板的外径,从而使第一支撑板预留一部分,以将第一支撑板焊接固定在壳体内。

[0016]

本申请还提供了一种水冷机组,包括上述的换热器。

[0017]

本发明的一种换热器及水冷机组具有以下优点:

[0018]

本发明所述的换热器的支撑板组件增加了换热管穿管导向作用,钢制支撑板仅起到支撑注塑件支撑板及与壳体连接的作用,故钢制支撑板孔精度要求不高,可以采用等离子下料切割成型,取消机加工中心加工支撑板孔,并且换热管光管段与注塑件支撑板末端单边间隙仅0.05mm,即使不进行贴胀,在机组运行过程中不会产生大的振动,且不产生异响,注塑件支撑板加工时间远远小于原支撑板加工管孔时间,达到取消贴胀工序大幅缩减加工周期,达到缩减钢制支撑板孔加工时间,提升加工效率。减少加长胀管器及机加工刀具使用,节省加工成本。

附图说明

[0019]

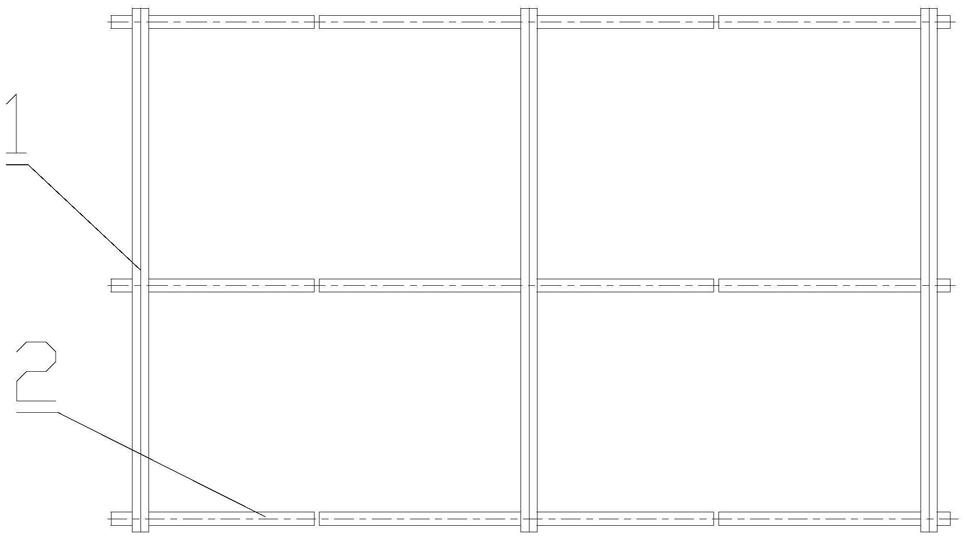

图1为本发明支撑板组件的图;

[0020]

图2为本发明支撑板组件的剖面图;

[0021]

图3为本发明支撑板组件开孔处的剖面图;

[0022]

图4为本发明换热管的结构示意图;

[0023]

图5为图4中a处的细节图。

[0024]

图中标号说明:1、支撑板组件;11、第一支撑板;111、第一支撑孔;12、第二支撑板;121、第二支撑孔;2、拉杆;3、换热管;31、光管段;32、螺纹段;41、安装孔;42、拉杆孔。

具体实施方式

[0025]

为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明的一种换热器及水冷机组做进一步详细的描述。

[0026]

如图1-图2所示,本发明的换热器,包括壳体,壳体内设有多根换热管3,换热管3的两端分别设有管板,换热管3的端部分别固定在两侧的管板上,还包括设置在两块管板之间的支撑板组件1,各换热管3分别贯穿各支撑板组件1,支撑板组件1包括可拆卸固定在一起的第一支撑板11和第二支撑板12,支撑板组件1通过拉杆2连接。

[0027]

如图2所示,第一支撑板11为钢制支撑板,第二支撑板12为注塑件,第一支撑板11和第二支撑板12上分别设置安装孔41,第一支撑板11上的安装孔41为螺纹孔,通过紧固件将第一支撑板11和第二支撑板12可拆卸连接,形成新的支撑板组件1。支撑板组件1包括三组,将换热管3均匀等分。

[0028]

除此之外,第二支撑板12还可由其他软质材料制成,只要能起到不划伤换热管3的

同时,也能制成换热管3即可。

[0029]

为了提升支撑板组件1的牢固性,换热器包括六根拉杆2,第一支撑板11和第二支撑板12上相对的设置供拉杆2穿过的拉杆孔42,拉杆孔42包括六个,各拉杆孔42均匀设置在第一支撑板11的外周,拉杆2穿过拉杆孔42,拉杆2与第一支撑板11通过焊接工艺固定连接,从而提升支撑板组件1牢固性。

[0030]

为了便于将支撑板组件1固定在壳体内,第二支撑板12的外径小于第一支撑板11的外径,从而使第一支撑板11预留一部分,以将第一支撑板11焊接固定在壳体内。

[0031]

在将换热管3穿过支撑板组件1时具有足够的缝隙,以便不划伤换热管3外壁,如图3所示,第一支撑板11上设有第一支撑孔111,第一支撑孔111为圆形孔,第一支撑孔111的直径比换热管3的外径大10mm-20mm。加大第一支撑孔111,便于换热管3穿过支撑板组件1,另,钢制第一支撑板11仅起到支撑第二支撑板12及与壳体连接的作用,故第一支撑孔111的精度低,第一支撑孔111采用等离子下料切割成型,取消机加工中心加工支撑孔,缩短加工时间,提升加工效率。

[0032]

为了保证支撑板组件1为换热管3提供足够的支撑力,第二支撑板12上设有第二支撑孔121,第二支撑孔121为锥形孔,第二支撑孔121与第一支撑孔111相对设置,第二支撑孔121的大直径端远离第一支撑板11设置,第二支撑孔121的大直径端的直径比换热管3的外径大5mm-8mm,第二支撑孔121的小直径端的直径比换热管3的外径大0.1mm-0.2mm。换热管3从第二支撑板12的大直径侧穿入,第二支撑孔121起到导向的作用,第二支撑孔121的小直径端起到支撑作用,并从第一支撑板11穿出,在穿管过程中,换热管3与第一支撑板11不接触,既能保证第二支撑板12对换热管3的固定,又能使第一支撑板11不花上换热管3。

[0033]

优选的,第二支撑孔121的小直径端连接有具有一定厚度且直径与小直径端直径相同的通孔。

[0034]

如图4-图5所示,换热管3包括多段间隔设置的光管段31和螺纹段32,换热管3的两端分别为光管段31,端部的光管段31分别与管板胀接固定,中间部分的光管段31置于第二支撑孔121内,螺纹段32悬空设置,螺纹段32的外径比光管段31的外径小0.1mm-0.15mm,因此,在穿管过程中,不会发生第二支撑板12划伤螺纹段32的问题。

[0035]

本申请还提供了一种水冷机组,包括上述的换热器。

[0036]

该换热器的支撑板组件1增加了换热管3穿管导向作用,钢制支撑板仅起到支撑注塑件支撑板及与壳体连接的作用,故钢制支撑板孔精度要求不高,可以采用等离子下料切割成型,取消机加工中心加工支撑板孔,并且换热管3光管段31与第二支撑孔121间隙仅0.05mm,即使不进行贴胀,在机组运行过程中不会产生大的振动,且不产生异响,而且注塑件支撑板加工时间远远小于原支撑板加工管孔时间,达到取消贴胀工序大幅缩减加工周期,达到缩减钢制支撑板孔加工时间,提升加工效率。减少加长胀管器及机加工刀具使用,节省加工成本。

[0037]

可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本申请的权利要求范围内的实施例都属于本发明所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1