冷凝器的制作方法

1.本技术涉及一种冷凝器,尤其是涉及一种换热效率高的冷凝器。

背景技术:

2.传统的制冷系统具有蒸发器、冷凝器、节流装置和压缩机。壳管式冷凝器广泛应用于制冷空调行业,特别是大型蒸汽压缩机组上。壳管式冷凝器工作时,由压缩机排出的高温制冷剂气态经制冷剂入口进入冷凝器,与流经换热管内的冷却介质进行热量交换,在换热管表面进行冷凝,冷凝液由上部换热管逐层低落到底部,并进入过冷器进行过冷,然后由制冷剂出口排出。冷凝器的换热效率受到多方面因素影响。

技术实现要素:

3.本技术提供一种冷凝器,该冷凝器的换热效率较高。

4.根据本技术的第一方面,所述冷凝器包括:壳体,所述壳体具有容腔,所述容腔具有长度方向、宽度方向和高度方向,所述壳体上设有制冷剂入口和制冷剂出口;第一换热管组、第二换热管组和第三换热管组,在所述容腔的宽度方向上,所述第二换热管组和第三换热管组布置在所述第一换热管组的两侧,所述第一换热管组的下方设有横向流体通道;一对第一挡板,在所述容腔的宽度方向上,所述一对第一挡板中的每一个分别紧邻所述第一换热管组的两侧,所述一对第一挡板中的每一个第一挡板的上端延伸至第一换热管组的上方并与所述壳体连接,所述一对第一挡板中的每一个第一挡板的下端延伸至第一换热管组的下端处;第二挡板,在所述容腔的宽度方向上,所述第二挡板紧邻所述第二换热管组的靠近所述第一换热管组的一侧,所述第二挡板和所述一对所述第一挡板中邻近第二换热管组的一个第一挡板之间形成第一竖向流体通道,所述第一竖向流体通道与所述横向流体通道连通,所述第二挡板向下延伸以使得所述第二挡板的下部在所述容腔的高度方向上封闭所述横向流体通道;第三挡板,在所述容腔的宽度方向上,所述第三挡板紧邻所述第三换热管组的靠近所述第一换热管组的一侧,所述第三挡板和所述一对所述第一挡板中邻近第三换热管组的一个第一挡板之间形成第二竖向流体通道,所述第二竖向流体通道与所述横向流体通道连通,所述第三挡板向下延伸以使得所述第三挡板的下部在所述容腔的高度方向上封闭所述横向流体通道;其中,所述一对第一挡板、所述第二挡板和第三挡板被配置为:使得所述第一换热管组从所述制冷剂入口接收制冷剂,并使得所述第二换热管组和第三换热管组通过所述横向流体通道、以及所述第一竖向流体通道和所述第二竖向流体通道从第一换热管组接收制冷剂。

5.根据以上所述的冷凝器,在所述冷凝器工作时,所述第二挡板的下部和所述第三挡板的下部至少部分地浸没在制冷剂液体中。

6.根据以上所述的冷凝器,所述一对第一挡板之间形成第一容纳空间,所述第一换热管组布置在所述第一容纳空间中,所述第一容纳空间具有第一容纳空间入口和第一容纳空间出口,所述第一容纳空间入口与所述制冷剂入口连通,所述第一容纳空间出口与所述

横向流体通道连通。

7.根据以上所述的冷凝器,所述第二挡板与所述壳体之间形成第二容纳空间,所述第二换热管组布置在所述第二容纳空间中,所述第二容纳空间具有第二容纳空间入口,所述第二容纳空间入口与所述第一竖向流体通道连通;所述第三挡板与所述壳体之间形成第三容纳空间,所述第三换热管组布置在所述第三容纳空间中,所述第三容纳空间具有第三通道入口,所述第二容纳空间入口与所述第二竖向流体通道连通。

8.根据以上所述的冷凝器,所述一对第一挡板中的每一个包括主体段和引导段,所述主体段沿着所述容腔的高度方向延伸,所述主体段的顶部与所述第一换热管组的顶部齐平或超过所述第一换热管组的顶部,所述引导段自所述主体段的顶部向上并朝向远离所述第一换热管组的方向倾斜延伸至与所述壳体连接,所述引导段位于所述第一竖向流体通道或所述第二竖向流体通道的上方。

9.根据所述的冷凝器,所述冷凝器还包括:中部导流板,所述中部导流板上设有通气孔,以允许气体流过,所述中部导流板设置在所述第一换热管组、第二换热管组或第三换热管组中,所述中部导流板包括倾斜段,所述倾斜段自所述一对第一挡板中的至少一个、所述第二挡板、所述第三挡板或所述壳体向上倾斜延伸,以引导液态制冷剂沿着所述一对第一挡板中的一个、所述第二挡板、所述第三挡板或所述壳体流动。

10.根据以上所述的冷凝器,所述通气孔为沿着所述倾斜段的倾斜方向延伸的长条状。

11.根据本技术的第二方面,提供一种冷凝器,包括:壳体,所述壳体具有容腔,所述容腔具有长度方向、宽度方向和高度方向,所述壳体上设有制冷剂入口和制冷剂出口;第一换热管组和第二换热管组,所述第一换热管组布置在所述第二换热管组的一侧,所述第一换热管组下方设有横向流体通道;第一挡板和第二挡板,所述第一挡板紧邻第一换热管组,所述第二挡板紧邻所述第二换热管组,所述第一挡板和第二挡板之间形成竖向流体通道,所述竖向流体通道与所述横向流体通道连通,所述第一挡板的上端延伸至第一换热管组的上方并与所述壳体连接,所述第一挡板的下端延伸至第一换热管组的下端处,所述第二挡板的上端延伸至所述第二换热管组的上端处,所述第二挡板向下延伸以使得所述第二挡板的下端在所述容腔的高度方向上封闭所述横向流体通道;其中,所述第一挡板和所述第二挡板被配置为:使得第一换热管组从所述的所述制冷剂入口接收制冷剂,并使得所述第二换热管组通过所述横向流体通道和所述竖向流体通道从第一换热管组接收制冷剂。

12.如上所述的冷凝器,在所述冷凝器工作时,所述第二挡板的下端至少部分地浸没在制冷剂液体中。

13.如上所述的冷凝器,所述第一挡板与所述壳体之间形成第一容纳空间,所述第一换热管组布置在所述第一容纳空间中,所述第一容纳空间具有第一容纳空间入口和第一容纳空间出口,所述第一容纳空间入口与所述制冷剂入口连通,所述第一容纳空间出口与所述横向流体通道连通。

14.如上所述的冷凝器,所述第二挡板与所述壳体之间形成第二容纳空间,所述第二换热管组布置在所述第二容纳空间中,所述第二容纳空间具有第二容纳空间入口,所述第二容纳空间入口与所述竖向流体通道连通。

15.如上所述的冷凝器,所述第一挡板中的每包括主体段和引导段,所述主体段沿着

所述容腔的高度方向延伸,所述主体段的顶部与所述第一换热管组的顶部齐平或超过所述第一换热管组的顶部,所述引导段自所述主体段的顶部向上并朝向远离所述第一换热管组的方向倾斜延伸并与所述壳体连接,所述引导段位于所述竖向流体通道的上方。

16.根据本技术的第三方面,提供一种冷凝器,包括:壳体,所述壳体具有容腔,所述容腔具有长度方向、宽度方向和高度方向,所述壳体上设有制冷剂入口和制冷剂出口;第一换热管组和第二换热管组,在所述容腔的高度方向上,所述第一换热管组位于所述第二换热管组的上方,所述第一换热管组在所述容腔的宽度方向上的两侧紧邻所述壳体,所述第二换热管组在所述容腔的宽度方向上的两侧中的至少一侧与所述壳体之间相隔一定距离;至少一个挡板,所述至少一个挡板设置在靠近所述第二换热管组与所述壳体具有一定距离的至少一侧处,在所述容腔的高度方向上,所述至少一个挡板的上端不高于所述第二换热管组,所述至少一个挡板的侧部与所述壳体之间形成流体空间。

17.如上所述的冷凝器,所述至少一个挡板的下部与具有连接通道,以允许液态制冷剂通过。

18.如上所述的冷凝器,还包括:引流板,所述引流板设置在所述第一换热管组和第二换热管组之间,并覆盖所述第二换热管组,以引导液态制冷剂流向所述流体空间,所述引流板上设有通气孔,以允许气态制冷剂通过。

19.如上所述的冷凝器,所述引流板包括倾斜段,所述倾斜段自所述一个挡板向上并朝向所述第二换热管组的在所述容腔的宽度方向上的中心线延伸。

20.如上所述的冷凝器,所述通气孔为沿着所述倾斜段的倾斜方向延伸的长条状。

21.在本技术中,通过挡板的设置,使得气态制冷剂在冷凝器中的流速得到提高,以利于冲破换热管上的液膜,并使得气态制冷剂易于扩散到冷凝器中下部的换热管处,从而提高了冷凝换热效率。

附图说明

22.图1是制冷系统100的示意框图;

23.图2a是图1中冷凝器120的第一实施例立体图;

24.图2b是图2a中冷凝器120的一个轴向剖面示意图;

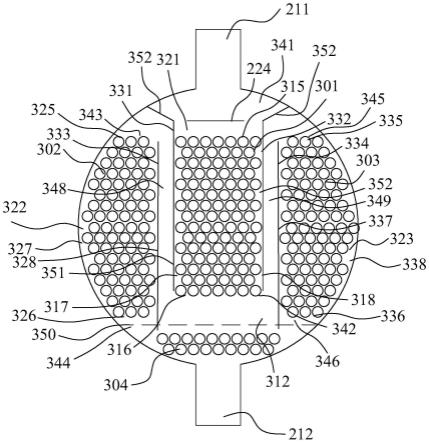

25.图3a是图2中冷凝器120沿着a-a线剖切的一个径向剖面示意图;

26.图3b是图3a中冷凝器120的制冷剂流向的示意图;

27.图4是本技术中的冷凝器的第二实施例的径向截面图;

28.图5是本技术中的冷凝器的第三实施例的径向截面图;

29.图6是本技术中的冷凝器的第四实施例的径向截面图。

具体实施方式

30.下面将参考构成本说明书一部分的附图对本技术的各种具体实施方式进行描述。应该理解的是,虽然在本技术中使用表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“内”、“外”、“顶”、“底”、“正”、“反”、“近端”、“远端”、“横向”、“纵向”等描述本技术的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,这些术语是基于附图中显示的示例性方位而确定的。由于本技术所公开的实施例可以按照不同的方向

设置,所以这些表示方向的术语只是作为说明而不应视作为限制。

31.本技术中所使用的诸如“第一”和“第二”等序数词仅仅用于区分和标识,而不具有任何其他含义,如未特别指明则不表示特定的顺序,也不具有特定的关联性。例如,术语“第一部件”本身并不暗示“第二部件”的存在,术语“第二部件”本身也不暗示“第一部件”的存在。

32.图1是制冷系统100的示意框图。如图1所示,制冷系统100包括压缩机110、冷凝器120、节流装置140和蒸发器130,它们由管道连接成一个制冷剂循环回路,并在回路中充注有制冷剂。如图1中的箭头方向所示,制冷剂依次流经压缩机110、冷凝器120、节流装置140和蒸发器130,再次进入压缩机110。在制冷过程中,压缩机110排出的高温高压气态制冷剂在冷凝器120内与环境介质进行热量交换,释放出热量并被凝结成液态制冷剂;节流装置140将由冷凝器120来的高压液态制冷剂节流,使其压力降低;低压制冷剂在蒸发器130内与被冷却对象发生热交换,吸收被冷却对象的热量而汽化;汽化产生的制冷剂蒸汽被压缩机110吸入,经压缩后以高压排出,形成一个循环。

33.图2a是图1中冷凝器120的第一实施例立体图,图2b是图2a中冷凝器120的一个轴向剖面示意图。参见图2a中所示的位置,冷凝器120具有高度方向h,长度方向l和宽度方向w,容腔205的高度方向,长度方向和宽度方向与冷凝器120的方向一致。如图2a和图2b所示,是一个冷却介质为2流程的冷凝器,冷凝器120具有壳体201,壳体201包括筒体204、左管板216、右管板214、后水箱226和前水箱228。筒体204的左右两端分别由左管板216和右管板214封闭,以形成容腔205。后水箱226与左管板216相连接,并与左管板216之间形成腔室208。前水箱228与右管板214相连接,并与右管板214之间形成腔室209。腔室209中设有从右管板214横向延伸至前水箱228的横向分隔板210,从而形成腔室209被分隔成出口容腔234和入口容腔232。前水箱228上设有介质入口222和介质出口223,介质入口222与入口容腔232连通,介质出口223与出口容腔234连通。

34.容腔205中设多根换热管依次排列形成的换热管束。换热管束中的每个换热管沿着容腔205的长度方向l延伸。冷凝器120中的换热管包括上部管束242和位于上部管束242下方的下部管束244。上部管束242和下部管束244水平地置在容腔202中。上部管束242中的每个换热管的一端与腔室208流体连通,另一端与出口容腔234流体连通;下部管束244中的每个换热管的一端与腔室208流体连通,另一端与入口容腔232流体连通,从而使得冷却介质能够通过介质入口222后依次流过入口容腔232、下部管束244、腔室208、上部管束242以及出口容腔234,并通过介质出口223流出冷凝器120。换热管束中的每个换热管内形成流体通道,以流通冷却介质。换热管束中每个换热管与相邻的换热管之间的间隙形成制冷剂通道,用于流通制冷剂。流体通道内的介质与制冷剂通道内的制冷剂通过换热管的管壁进行热量交换。在本技术的其它实施例中,冷却介质可以设置为单流程或多流程。

35.筒体204上设有制冷剂入口211和制冷剂出口212,其中制冷剂入口211位于冷凝器120的高度方向上的上部,制冷剂出口212位于冷凝器120的高度方向上的下部。制冷系统100中的气态制冷剂从制冷剂入口211进入冷凝器120的换热管之间的制冷剂剂通道,与换热管内的冷却介质进行换热后变为液态制冷剂,由制冷剂出口212排出。

36.冷凝器120还包括防冲板224。作为一个示例,防冲板224大致为平板状,并沿着所述容腔205的长度方向和宽度方向延伸。防冲板被布置在制冷剂入口211和上部管束242的

之间,并与制冷剂入口211处的筒体204的内壁之间具有一定间距。防冲板的面积大于制冷剂入口211的面积。当气态制冷剂以较高的速度从制冷剂入口211进入筒体204时,防冲板224能够防止气态制冷剂直接冲击换热管。此外,防冲板224还能够引导制冷剂沿着容腔205的长度方向以及宽度方向流动,以使得从制冷剂入口211进入容腔205的制冷剂能够均匀地流向换热管束。防冲板224通过连接杆(图中未示出)焊接在筒体102上。

37.图3a是图2中冷凝器120沿着a-a线剖切的一个径向剖面示意图,如图3a所示,容腔205中的换热管束沿容腔205的宽度方向和高度方向布置。冷凝器120包括第一换热管组301、第二换热管组302、第三换热管组303以及底部换热管组304。其中底部换热管组304位于容腔205的下部,并沿着壳体201的底部的内壁布置。第一换热管组301、第二换热管组302、第三换热管组303均沿着容腔205的高度方向和宽度方向布置。其中,在容腔205的高度方向上,第一换热管组301、第二换热管组302、第三换热管组303均位于底部换热管组304的上方。在容腔205宽度方向上,第二换热管组302和第三换热管组303分别位于第一换热管组301的两侧。在容腔205的宽度方向上,制冷剂入口211与第一换热管组301的至少一部分对齐,并与第二换热管组302和第三换热管组303分别错开。第一换热管组301、第二换热管组302和第三换热管组303各自的高度均不小于容腔205的半径。

38.第一换热管组301具有顶部315,底部316以及左侧部317和右侧部318。其中第一换热管组301位于防冲板224的下方,第一换热管组301的顶部315与防冲板224之间具有一定间距,以利于经防冲板224引流后的制冷剂沿着容腔205的长度方向流动,以使得第一换热管组301的顶部315能够均匀地接收到制冷剂。第一换热管组301的底部316与底部换热管组304之间具有一定间距。第二换热管组302位于第一换热管组301的左侧,第二换热管组302具有顶部325,底部326以及左侧部327和右侧部328。第二换热管组302的底部326高于底部换热管组324,第二换热管组302的左侧部327紧邻壳体201的内壁设置,第二换热管组302的右侧部328与第一换热管组301的左侧部317之间具有一定间距。第三换热管组303位于第一换热管组301的右侧,第三换热管组303具有顶部335,底部336以及左侧部337和右侧部338。第三换热管组303的底部336高于底部换热管组304,第三换热管组303的右侧部338紧邻壳体201的内壁设置,第三换热管组303的左侧部327与第一换热管组301的右侧部318之间具有一定间距。

39.在冷凝器120的运行过程中,冷凝器120的底部的液态制冷剂保持一定的液位高度,如虚线350所示。底部换热管组304浸没在液态制冷剂中,从而对液态制冷剂进行过冷处理。第一换热管组301的底部316高于液态制冷剂的液位,从而第一换热管组301的底部316与液态制冷剂液位平面之间形成横向流体通道312,横向流体通道312能够允许气态制冷剂通过。

40.冷凝器120包括一对第一挡板331和332,在容腔205的宽度方向上,第一挡板331紧邻第一换热管组的左侧部317,并与左侧部317之间具有较小的间距,第一挡板332紧邻第一换热管组301的右侧部318,并与右侧部318之间具有较小的间距。第一挡板331的上端与壳体201连接,第一挡板331的下端与第一换热管组301的底部齐平,第一挡板331沿着长度方向延伸,其长度方向上的两端分别与左管板216和右管板214连接。第一挡板332的上端与壳体201连接,第一挡板332的下端与第一换热管组301的底部齐平,第一挡板332沿着长度方向延伸,其长度方向上的两端分别与左管板216和右管板214连接。第一挡板331的上端和第

一挡板332的上端与壳体201的连接处分别位于制冷剂入口211的两侧。

41.第一挡板331、第一挡板332、左管板216和右管板214围成第一容纳空间321,第一换热管组301布置在第一容纳空间321中。第一容纳空间321具有位于第一容纳空间321的上部的第一容纳空间入口341和位于第一容纳空间321的下部的第一容纳空间出口342,其中第一容纳空间入口341与制冷剂入口211连通,第一容纳空间出口342与横向流体通道312连通。第一换热管组301的顶部315低于第一容纳空间入口341。在本技术的一个实施例中,防冲板224也位于第一容纳空间321中,并低于第一容纳空间入口341。在本技术的其它实施例中,防冲板224可位于第一容纳空间321的上方。

42.第一挡板331和第一挡板332分别包括主体段351以及引导段352,主体段351沿着容腔205的高度方向延伸,主体段351的底部与第一换热管组301齐平,主体段351的顶部超过第一换热管组301的顶部或与第一换热管组301的顶部齐平。引导段自主体段351的顶部向上并朝向远离第一换热管组301的方向延伸直至与壳体201连接,从而引导段352位于第一竖向流体通道348或所述第二竖向流体通道349的上方。引导段352的方向设置利于引导第一竖向流体通道348和所述第二竖向流体通道349中的流体顺利流向第二容纳空间322和第三容纳空间323。同时引导段352使得第一容纳空间321的上部呈渐缩的截锥形,利于将气态制冷剂引导至第一换热管组301的顶部。

43.冷凝器还包括第二挡板333和第三挡板334。第二挡板333紧邻第二换热管组302的右侧部328,并与右侧部328之间具有较小的间距。第二挡板333沿着容腔205的长度方向延伸,其长度方向上的两端分别与左管板216和右管板214连接。第二挡板333、壳体201、左管板216和右管板214之间围成第二容纳空间322,第二换热管组302位于第二容纳空间322中。第二容纳空间322具有位于其上部的第二容纳空间入口343和位于其下部的第二容纳空间出口344。第二挡板333和第一挡板331之间具有间距,从而形成第一竖向流体通道348。第一竖向流体通道348的上端与所述第二容纳空间入口343连通,第一竖向流体通道348的下端与横向流体通道312连通。

44.类似地,第三挡板334紧邻第三换热管组303的左侧部337,并与左侧部337之间具有较小的间距。第三挡板334沿着容腔205的长度方向延伸,其长度方向上的两端分别与左管板216和右管板214连接。第三挡板334、壳体201、左管板216和右管板214之间围成第三容纳空间323,第三换热管组303位于第三容纳空间323中。第三容纳空间323具有位于其上部的第三容纳空间入口345和位于其下部的第三容纳空间出口346。第三挡板334和第一挡板332之间具有间距,从而形成第二竖向流体通道349。第二竖向流体通道349的上端与第三容纳空间入口345连通,第二竖向流体通道349的下端与横向流体通道312连通。

45.在容腔205的高度方向上,第二挡板333和第三挡板334分别延伸超过第一挡板331和第一挡板332。在冷凝器120的运行过程中,第二挡板333的下端和第三挡板334的下端至少部分地浸没在液态制冷剂中,也就是说,第二挡板333的底部和第三挡板334的底部位于液态制冷剂的液位平面以下,从而第二挡板333下部和第三挡板334的下部在容腔205的高度方向上封闭横向流体通道312。

46.图3b是图3a中冷凝器120中制冷剂流向的示意图,如图3b所示,来自制冷剂循环回路中的气态制冷剂通过制冷剂入口211进入冷凝器120。由于第一挡板331和332的各自的顶部与壳体连接,第一挡板331和332的各自的长度方向上的两端与左管板216和右管板214连

接,则自制冷剂入口211进入冷凝器的气态制冷剂经第一容纳空间入口341进入第一容纳空间321。进入第一容纳空间321气态制冷剂经防冲板224引导,并经第一挡板331和332的各自的引导段352汇集引导后,较均匀地流向第一换热管组301的顶部315。第一挡板331和第一挡板332阻挡气态制冷剂朝向第二换热管组302和第三换热管组303的方向流动。从而气态制冷剂自上而下在第一换热管组301的换热管之间的间隙中流动,与第一换热管组301中的换热管内的介质换热。在气态制冷剂与第一换热管组301换热的过程中,一部分气态制冷剂冷凝为液态制冷剂,另一部分制冷剂保持气态。其中液态制冷剂向下流动,经过横向流体通道312直至与冷凝器120底部的沉积液态制冷剂融为一体,气态制冷剂离开第一换热管组301进入横向流体通道312。由于横向流体通道312的两端分别与第一竖向流体通道348和第二竖向流体通道349连通,气态制冷剂沿着第一竖向流体通道348和第二竖向流体通道349向上流动,并经第一挡板331和332的引导段352引导,分别进入第二容纳空间入口343和第三容纳空间入口345。气态制冷剂分别在第二换热管组302和第三换热管组303中继续换热,转化为液态制冷剂,从第二容纳空间出口344和第三容纳空间出口346流出,并与冷凝器120底部的沉积液态制冷剂融为一体。经冷凝器120冷凝后的液态制冷剂从制冷剂出口212流出,进入制冷剂循环回路。

47.在本技术所示的实施例中,气态制冷剂在冷凝器120中流经第一换热管组301换热后,再经过第二换热管组302和第三换热管组303换热。由于第一挡板331和332、第二挡板333和第三挡板334将冷凝器120内部的空间进行了分隔,与传统的冷凝器相比,减小了在气态制冷剂流动方向上的流通截面积,从而提高了气态制冷剂的流速,有利于提高冷凝器的换热效率。

48.图4是本技术中的冷凝器的第二实施例的径向截面图。与图3a所示的实施例类似,所不同的是,图4中的实施例仅包含一个竖向流体通道。如图4所示,冷凝器包括第一换热管组401、第二换热管组402和底部换热管组404,以及第一挡板431和第二挡板433。

49.第一换热管组401和第二换热管组402均沿着容腔205的高度方向和宽度方向布置。在容腔205的高度方向上,第一换热管组401和第二换热管组402均位于底部换热管组404的上方。在容腔205宽度方向上,第二换热管组402位于第一换热管组401的一侧。制冷剂入口211与第一换热管组401的至少一部分对齐,并与第二换热管组402在宽度方向上错开。

50.在冷凝器的运行过程中,冷凝器的底部的液态制冷剂保持一定的液位高度,如虚线450所示。底部换热管组404浸没在液态制冷剂中,从而对液态制冷剂进行过冷处理。第一换热管组401的底部高于液态制冷剂的液位,从而第一换热管组401与液态制冷剂液位平面之间形成横向流体通道412,横向流体通道能够允许气态制冷剂通过。

51.第一换热管组401具有左侧部417和右侧部418,右侧部418紧邻壳体201的内壁。第二换热管组402具有左侧部427和右侧部428,左侧部427紧贴壳体201的内壁,右侧部428与第一换热管组401之间具有间距。第一挡板431紧邻第一换热管组401的左侧部417,第二挡板433紧邻第二换热管组402的右侧部428,从而第一挡板431和第二挡板432之间形成竖向流体通道448,竖向流体通道448与横向流体通道412连通。

52.第一挡板431的上端与壳体连接,第一挡板431的下端与第一换热管组401的底部齐平,第一挡板431在容腔205的长度方向上的两端分别与左管板216和右管板214连接,第一挡板431、壳体201、左管板216和右管板214的内壁围成第一容纳空间421,第一换热管组

401位于第一容纳空间421中。第一容纳空间421具有第一容纳空间入口441和第一容纳空间出口442,第一容纳空间入口441与所述制冷剂入口211连通,第一容纳空间出口442与所述横向流体通道412连通。

53.第二挡板433与壳体201之间形成第二容纳空间422,第二换热管组402布置在第二容纳空间422中,第二容纳空间422具有第二容纳空间入口443和第二容纳空间出口444。第二容纳空间入口443与竖向流体通道438连通,第二容纳空间出口444位于冷凝器工作时的制冷剂液位平面的下方。

54.第一挡板431包括主体段451以及引导段452,主体段451沿着容腔205的高度方向延伸,主体段451的底部与第一换热管组齐平,主体段451的顶部超过第一换热管组401的顶部或与第一换热管组401的顶部齐平。引导段452自主体段451的顶部向上并朝向远离第一换热管组401的方向延伸直至与壳体201连接,从而引导段452位于竖向流体通道448的上方。引导段452的方向设置利于引导竖向流体通道448中的流体顺利流向第二容纳空间422。

55.在容腔205的高度方向上,第二挡板433向下延伸超过第一挡板431。在冷凝器120的运行过程中,第二挡板433的下端至少部分地浸没在液态制冷剂中,也就是说,第二挡板433的底部位于液态制冷剂的液位平面以下,从而第二挡板433下部在容腔205的高度方向上封闭横向流体通道412。

56.来自制冷剂循环回路中的气态制冷剂通过制冷剂入口211进入冷凝器120。自制冷剂入口211进入冷凝器的气态制冷剂经第一容纳空间入口441进入第一容纳空间421。进入第一容纳空间421气态制冷剂经防冲板424引导,并经第一挡板431引导段452汇集引导后,较均匀地流向第一换热管组401的顶部。第一挡板431阻挡气态制冷剂朝向第二换热管组402方向流动。从而气态制冷剂自上而下在第一换热管组401的换热管之间的间隙中流动,与第一换热管组401中的换热管内的介质换热。在气态制冷剂与第一换热管组401换热的过程中,一部分气态制冷剂冷凝为液态制冷剂,另一部分制冷剂保持气态。其中液态制冷剂向下流动,经过横向流体通道412直至与冷凝器底部的沉积液态制冷剂融为一体,气态制冷剂离开第一换热管组401入横向流体通道412。由于横向流体通道412的一端竖向流体通道448连通,气态制冷剂沿着竖向流体通道448向上流动,并经第一挡板431引导段352引导,进入第二容纳空间入口443。气态制冷剂在第二换热管组402中与第二换热管组402中的换热管内的介质换热,转化为液态制冷剂,从第二容纳空间出口445流出,并与冷凝器120底部的沉积液态制冷剂融为一体。经冷凝器120冷凝后的液态制冷剂从制冷剂出口212流出,进入制冷剂循环回路。图4所示的实施例也能够提高冷凝器的换热效率。

57.图5是本技术中的冷凝器的第三实施例的径向截面图。与图3a所示的实施例类似,所不同的是图5所示的实施例还包括中部导流板。如图5所示,冷凝器包括第一换热管组501、第二换热管组502、第三换热管组503和底部换热管组504,以及第一挡板531和532,第二挡板533和第三挡板534。第一换热管组501、第二换热管组502和第三换热管组503中设有中部导流板551和552。中部导流板551和552沿着容腔205的长度方向延伸,其各自的长度方向上的两端分别与左管板216和右管板214连接。中部导流板551包括第一倾斜段554和第二倾斜段555,第一倾斜段554与第一挡板531之间具有较小的间距,并且自第一挡板531向上倾斜延伸,第二倾斜段与第一挡板532之间具有较小的间距,并且自第一挡板532向上倾斜延伸直至与第一倾斜段554相接,从而在冷凝器的径向截面上,中部导流板551呈倒“v”形。

中部导流板551上设有沿着倾斜方向延伸的长条状的通气孔,通气孔允许气态制冷剂通过。中部导流板551能够引导中部导流板551上方的换热管产生的一部分液态制冷剂沿着第一挡板531和532流动,而不是直接滴落在中部导流板551下方的换热管上,以减少中部导流板551下方的换热管外壁产生的液膜,从而提高换热效率。同时,中部导流板551上的通气孔能够允许气态制冷剂通过,继续与中部导流板551下方的换热管进行换热。

58.类似的,设置在第二换热管组502或第三换热管组503中的中部导流板552与第二挡板533或第三挡板534具有一定间距,并自第二挡板533或第三挡板534向上倾斜延伸,从而引导液态制冷剂沿着第二挡板533或第三挡板534流动,而气态制冷剂通过中部导流板552通气孔与中部导流板552下方的换热管继续换热。对于中部导流板552而言,中部导流板552整体均为倾斜段。在本技术的其它实施例中,中部导流板552也可以与壳体201之间具有较小间距,并自壳体201向上倾斜延伸,以引导液态制冷剂沿着壳体流动。第二换热管组502或第三换热管组503也可以设置倒“v”形的中部导流板。

59.图5所示的实施例在图3a所示的实施例的基础上,中部导流板在第一换热管组501、第二换热管组502或第三换热管组503的中部对制冷剂进行了一定程度的分流,引导部分液态制冷剂沿着第一挡板531和532、第二挡板533、第三挡板534或壳体201流动,减少了液态制冷剂对中部导流板下方的换热管的影响,能提高导流板下方的换热管的换热效率,从而提高冷凝器的换热效率。

60.图6是本技术中的冷凝器的第四实施例的径向截面图。如图6所示,冷凝器包括第一换热管组601和第二换热管组602以及底部换热管组604,在容腔205的高度方向上,第一换热管组601位于所述第二换热管组602的上方,第二换热管组602位于底部换热管组604的上方。第一换热管组601具有顶部615、底部616、左侧部617和右侧部618。左侧部617和右侧部618分别紧邻所述壳体201。第二换热管组602具有顶部625、底部626、左侧部627和右侧部628。其中第二换热管组602的左侧部627与壳体201之间具有一定间距,第二换热管组602的右侧部628与壳体201之间也具有一定间距。

61.冷凝器还包括第一挡板631、第二挡板632和引流板650。其中第一挡板631紧邻第二换热管组602的左侧部627设置,第一挡板631在容腔205的长度方向上的两端分别与左管板216和右管板214连接,第一挡板631沿着竖直方向延伸,其顶部不低于第二换热管组602的高度,其底部与壳体201连接。第二挡板632在容腔205的长度方向上的两端分别与左管板216和右管板214连接,第二挡板632沿着竖直方向延伸,其顶部不低于第二换热管组602的高度,其底部与壳体201连接。引流板650在容腔205的长度方向上的两端分别与左管板216和右管板214连接。引流板650在容腔205的宽度方向上的两端分别与第一挡板631和第二挡板632的顶部连接。第一挡板631、第二挡板632、引流板650与壳体之间形成底部换热空间670,第二换热管组602和底部换热管组604均位于底部换热空间670中。

62.第一挡板631与壳体201之间具有一定间距,从而形成流体空间640,第二挡板632和壳体201之间具有一定间距从而形成流体空间641。第一挡板631和第二挡板632的下部设有开口,以形成连接通道,以使得底部换热空间670能够与流体空间640和流体空间641连通。在本技术的其它实施例中,连接通道也可以由第一挡板631和第二挡板632的底部与壳体201之间的间距形成。引流板650自中间向两边逐渐降低,从而形成第一倾斜段655和第二倾斜段656,第一倾斜段655和第二倾斜段656引导液态制冷剂流向流体空间640和流体空间

641。第一倾斜段655和第二倾斜段656上设有沿着各自的倾斜方向延伸的长条状通气孔,以允许气态制冷剂通过。

63.在图6所示的实施例中,气态制冷剂从制冷剂入口211进入冷凝器,再经防冲板624引导后,均匀地流向第一换热管组601的顶部615。制冷剂在第一换热管组601中自上而下流动,并与第一换热管组601中的换热管进行换热,一部分气态制冷剂转化为液态制冷剂,一部分制冷剂依然保持气态。其中大部分液态制冷剂经引流板650引导,流向流体空间640和流体空间641,再经第一挡板631和第二挡板632下部的流体通道流向底部换热管组604;气态制冷剂以及少量液态制冷剂经过引流板650上的通气孔进入第二换热管组602进行换热,转化为液态制冷剂流向底部换热管组604。液态制冷剂经底部换热管组604继续冷却后由制冷剂出口流出。

64.在图6所示的实施例中,在制冷剂的自上而下的流动方向上,底部换热空间的流通截面积小于第一换热管组601的底部616的流通截面积,从而气态制冷剂在第二换热管组602中的流速被加快,利于改变气态制冷剂在第二换热管组602中的流动形态,提高第二换热管组602中换热效率。同时,引流板650将一部分第一换热管组601产生的液态制冷剂引入流体空间640和流体空间641,以避免这部分液态制冷剂进入第二换热管组602,影响第二换热管组602的换热效率。

65.在本技术的另一个实施例中,也可以仅设置第一挡板631和第二挡板632,而不设置引流板650。这样也能在一定程度上提高气态制冷剂在第二换热管组602中的流速,起到提高第二换热管组602的换热效率的目的。

66.本技术涉及的冷凝器为管壳式冷凝器,制冷剂在换热管之间流动,冷却介质在换热管内部流动。一般地,在传统管壳式冷凝器中,由于气态制冷剂不断被冷凝为液态,冷凝器下部的制冷剂流速降低,气态制冷剂不容易扩散至中下部的换热管。中下部的换热管换热效率较低。

67.并且,传统的冷凝器中,换热管在冷凝器中按排布置,制冷剂入口设置在冷凝器的上方,制冷剂出口设置在冷凝器的下方,制冷剂自上而下流动。气态制冷剂在流动过程中不断被冷凝成液态制冷剂,则位于下部换热管受到冷凝产生的液态制冷剂的影响,位于下部的换热管上液膜变厚,换热系数将会减小。换热管的换热系数可以用如下公式表示:

[0068][0069]

其中,αn为第n排管的冷凝换热系数,α1为第一排管的冷凝换热系数。

[0070]

在本技术中,通过挡板的设置,使得气态制冷剂在冷凝器中的流速得到提高,以利于冲破换热管上的液膜,并使得气态制冷剂易于扩散到冷凝器中下部的换热管处,从而提高了冷凝换热效率。

[0071]

本技术中的一些实施例的冷凝器还包括导流板,导流板能够及时排出冷凝液,使下部换热管上的液膜变薄,换热效率提升;并且还能够对为气态制冷剂进行再分配,改变气态制冷剂的流动状态,提高换热效果。经过导流板的导流以及再分配,可以使导流板下方的换热管的换热系数得到提高。导流板下方的第一排换热管的换热系数达到或高于现有的冷凝器的第一排换热管换热系数。

[0072]

尽管本文中仅对本技术的一些特征进行了图示和描述,但是对本领域技术人员来

说可以进行多种改进和变化。因此应该理解,所附的权利要求旨在覆盖所有落入本技术实质精神范围内的上述改进和变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1