一种同时提浓脱硫含盐废水和缓解“白烟”的系统和方法与流程

[0001]

本发明涉及烟气排放技术领域,具体而言,涉及一种同时提浓脱硫含盐废水和缓解“白烟”的系统和方法。

背景技术:

[0002]

烟气排放主要集中在电力、炼化、热力、焦化、冶金等领域。目前烟气进入脱硫之前的温度基本都控制在100~230℃之间,如在热电厂脱硫前温度较低,约120℃左右,炼油厂脱硫前温度约200℃左右。如何充分利用脱硫单元本身的物料对该单元产生的废液进行合理化利用,如浓缩含盐废水、减少废水排放,且缓解烟囱“白烟”,达到以废治废是本领域技术工作者面临的主要课题之一。

[0003]

目前,存在大量的湿法脱硫产生的废盐水和烟囱“白烟”问题需要处理。为了降低废水的排放,人们开发新工艺将湿法脱硫产生的含盐废水进行浓缩后制备固体盐。目前,大部分技术通过蒸发、结晶,或通过多效低温蒸发结晶制备固体盐,达到废液零排放的目的。但通过蒸发结晶后只能制备固体盐,产品单一,且产生的盐类纯度不高,销售较为困难。

[0004]

与此同时,为治理雾霾污染,消除烟气排放时的“白烟”也势在必行。绝大部分烟囱排出的白烟,是来自于烟气湿法处理过程中水的汽化形成的,例如湿法脱硫后排出的含湿尾气形成的白烟。因此,有效利用烟气的热能又成为烟气脱“白烟”的重要前提。

[0005]

消除烟囱“白烟”技术有许多,目前,利用烟气余热回收和消除白烟的处理技术主要有mggh技术、相变换热和热管换热技术和冷却水与烟气直接接触等技术,基本上均通过以水为载体取热,再对脱硫后烟气加热,达到减轻烟囱的“白色烟羽”的目的。但按此技术路线需要额外热媒体。

[0006]

专利cn201910670245.8是通过冷水与脱硫前热烟气换热将脱硫前烟气热量转移至冷水中,将冷水转换为热水,在进行热水与废盐水换热,将热量转移至废盐水中,而后通过蒸发、结晶取得固体盐。蒸发抽出的蒸汽对脱硫后烟气进行加热,达到脱白烟目的。冷凝后的蒸汽转化为水,进入公用水系统。结晶后母液与废盐水混合后,进行二次加热。但该专利存在由于结晶后母液盐浓度较结晶前废盐水高较多,存在管道结垢和结晶的情况,导致管道时常堵塞等问题,且该技术产品结构单一,得到的产品纯度不够,市场响应不够理想。

[0007]

随着环保政策要求和公众环保意识的不断提高,烟气排放标准也在日益严苛,社会需要即能对减少脱硫产生的废水及消除感官污染,又能将烟气中余热尽可能利用的新技术。

[0008]

鉴于此,特提出本发明。

技术实现要素:

[0009]

本发明的目的在于提供同时提浓脱硫含盐废水和缓解“白烟”的系统和方法。

[0010]

本发明是这样实现的:

[0011]

第一方面,本发明实施例提供一种同时提浓脱硫含盐废水和缓解“白烟”的系统,

其包括第一换热单元、汽液分离设备、闪蒸设备、脱硫塔和第二换热单元;

[0012]

所述第一换热单元包括第一管程和第一壳程,所述第一管程包括含盐废水进口和升温废水出口,所述第一壳程包括脱硫前烟气第一进口和降温烟气第一出口;

[0013]

所述汽液分离设备包括升温废水进口、分离蒸汽出口和分离液体出口;

[0014]

所述闪蒸设备包括分离液体进口、浓缩废水出口、脱硫前烟气第二进口和闪蒸汽出口;

[0015]

所述第二换热单元包括第二管程和第二壳程;所述第二管程包括分离蒸汽进口和蒸汽转化水出口,所述第一壳程包括脱硫后烟气进口和升温烟气出口;

[0016]

所述升温废水出口与所述升温废水进口连通,所述分离液体出口与所述分离液体进口连通;所述降温烟气第一出口与所述脱硫塔连通进行脱硫,所述分离蒸汽出口与所述分离蒸汽进口连通,所述闪蒸汽出口与所述分离蒸汽进口连通。

[0017]

在可选的实施方式中,所述第一换热单元设置于所述脱硫塔的烟气入口的管道内,所述第二换热单元设置于所述脱硫塔顶部的脱硫烟气排出口处或者设置于所述脱硫塔外与所述脱硫塔的脱硫烟气排出口连通。

[0018]

第二方面,本发明实施例提供一种同时提浓脱硫含盐废水和缓解“白烟”的方法,其采用如前述实施方式所述的同时提浓脱硫含盐废水和缓解“白烟”的系统进行。

[0019]

在可选的实施方式中,含盐废水和脱硫前烟气经所述第一换热单元换热产生升温废水和降温烟气;

[0020]

所述升温废水进入所述汽液分离设备中进行汽液分离,所述汽液分离设备中产生的分离液体进入所述闪蒸设备利用脱硫前烟气的热量进行浓缩,所述闪蒸设备中产生的蒸汽与所述汽液分离设备中产生的分离蒸汽一并进入第二换热单元对脱硫后烟气进行换热;

[0021]

所述脱硫后烟气经所述蒸汽和所述分离蒸汽加热后升温排出。

[0022]

在可选的实施方式中,所述脱硫后烟气经所述蒸汽和所述分离蒸汽加热后的抬升温度大于65℃;

[0023]

优选地,所述脱硫后烟气经所述蒸汽和所述分离蒸汽加热后的抬升温度为82-98℃。

[0024]

在可选的实施方式中,所述含盐废水的在线流量与蒸发量的比例为1:(0.1-0.9);优选为1:(0.2-0.7)。

[0025]

在可选的实施方式中,所述含盐废水为脱硫单元除尘除泥之后的上清液,温度在30℃~65℃之间。

[0026]

在可选的实施方式中,从所述蒸汽转化水出口排出的蒸汽转化水作为脱硫单元制备碱液或锅炉补给所需用水。

[0027]

本发明具有以下有益效果:

[0028]

本发明通过脱硫前烟气中的热,抬升含盐废水的温度,经过汽液分离及闪蒸,使含盐废水得到浓缩,降低了后续工艺处理该废水的成本或回收该废水中盐类的成本。本发明以含盐废水为热媒介,通过换热设备将烟气热能转化为蒸汽潜热,烟气热能得以利用。本发明可将脱硫前烟气的温度降低,减少脱硫单元的水蒸发量,减少白烟处理负荷。本发明可使高温烟气进脱硫塔之前的热能被大部分利用,此外,利用汽液分离及闪蒸产生的高温蒸汽与脱硫后烟气进行换热,使得脱硫后烟气的温度得到抬升,缓解烟囱“白烟”污染。

附图说明

[0029]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0030]

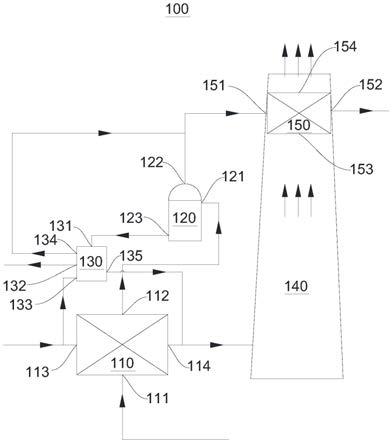

图1为本申请实施例提供的同时提浓脱硫含盐废水和缓解“白烟”的系统的结构示意图;

[0031]

图2为本申请实施例提供的同时提浓脱硫含盐废水和缓解“白烟”的系统中液体和气体的流向图。

[0032]

图标:100-同时提浓脱硫含盐废水和缓解“白烟”的系统;110-第一换热单元;111-含盐废水进口;112-升温废水出口;113-脱硫前烟气第一进口;114-降温烟气第一出口;120-汽液分离设备;121-升温废水进口;122-分离蒸汽出口;123-分离液体出口;130-闪蒸设备;131-分离液体进口;132-浓缩废水出口;133-脱硫前烟气第二进口;134-闪蒸汽出口;135-降温烟气第二出口;140-脱硫塔;150-第二换热单元;151-分离蒸汽进口;152-蒸汽转化水出口;153-脱硫后烟气进口;154-升温烟气出口;l1-含盐废水;l2-升温废水;l3-分离液体;l4-浓缩废水;l5-蒸汽转化水;g1-脱硫前烟气;g2-降温烟气;g3-分离蒸汽;g4-闪蒸汽;g5-脱硫后烟气;g6-升温烟气。

具体实施方式

[0033]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0034]

第一方面,请参阅图1,本发明实施例提供一种同时提浓脱硫含盐废水和缓解“白烟”的系统100,其包括第一换热单元110、汽液分离设备120、闪蒸设备130、脱硫塔140和第二换热单元150;

[0035]

第一换热单元110用于对含盐废水l1和脱硫前烟气g1进行热交换,从而提升含盐废水l1的温度并降低脱硫前烟气g1的温度。具体地,第一换热单元110包括第一管程(图未示)和第一壳程(图未示),第一管程包括含盐废水进口111和升温废水出口112,第一壳程包括脱硫前烟气第一进口113和降温烟气第一出口114。

[0036]

汽液分离设备120用于对第一换热单元110内排出的升温废水l2进行汽液分离,实现对含盐废水l1进行浓缩。具体地,汽液分离设备120包括升温废水进口121、分离蒸汽出口122和分离液体出口123。

[0037]

闪蒸设备130用于对从汽液分离设备中排出的液体进一步进行浓缩,具体地,闪蒸设备130包括分离液体进口131、浓缩废水出口132、脱硫前烟气第二进口133、闪蒸汽出口134和降温烟气第二出口135。

[0038]

第二换热单元150用于对高温的分离蒸汽g3和闪蒸汽g4和低温的脱硫后烟气g5进行换热,以提升脱硫后烟气g5的温度,缩短了脱硫后烟气g5在大气中的扩散时间,达到缓解烟囱“白烟”的目的;具体地,第二换热单元150包括第二管程(图未示)和第二壳程(图未

示);第二管程包括分离蒸汽进口151和蒸汽转化水出口152,第一壳程包括脱硫后烟气进口153和升温烟气出口154。

[0039]

上述第一换热单元110、汽液分离设备120、闪蒸设备130、脱硫塔140和第二换热单元150的连接关系如下:

[0040]

升温废水出口112与升温废水进口121连通,分离液体出口123与分离液体进口131连通;降温烟气第一出口114和降温烟气第二出口135均与脱硫塔140连通进行脱硫,分离蒸汽出口122与分离蒸汽进口151连通,闪蒸汽出口134与分离蒸汽进口151连通。

[0041]

其中,第一换热单元110设置于脱硫塔140的烟气入口的管道内,第二换热单元150设置于脱硫塔140顶部的脱硫烟气排出口处或者设置于脱硫塔140外与脱硫塔140的脱硫烟气排出口连通。

[0042]

第二方面,本发明实施例提供一种同时提浓脱硫含盐废水l1和缓解“白烟”的方法,其采用上述同时提浓脱硫含盐废水和缓解“白烟”的系统100进行。

[0043]

具体地,请结合参阅图1和图2,含盐废水l1和脱硫前烟气g1经第一换热单元110换热产生升温废水l2和降温烟气g2;升温废水l2进入汽液分离设备120中进行汽液分离,汽液分离设备中产生的分离液体l3进入闪蒸设备130利用脱硫前烟气g1的热量进行浓缩,闪蒸设备130中产生的闪蒸汽g4与汽液分离设备120中产生的分离蒸汽g3一并进入第二换热单元150对脱硫后烟气g5进行换热;脱硫后烟气g5经闪蒸汽g4和分离蒸汽g3加热后作为升温烟气g6排出。

[0044]

本申请中的含盐废水l1为脱硫单元除尘除泥之后的上清液,温度在30℃~65℃之间。含盐废水l1从第一换热单元110的底部进入管程,经换热后从顶部流出,含盐废水l1中的水吸热气化形成蒸汽(高温),进入第二换热单元150与脱硫后烟气g5(低温)进行换热,蒸汽换热后再次转化为水,即蒸汽转化水l5,该蒸汽转化水l5可作为脱硫单元制备碱液或锅炉补给所需用水,换热后脱硫后烟气g5的温度得到抬升,从而达到消除烟囱“白烟”。脱硫后烟气g5经闪蒸汽g4和分离蒸汽g3加热后的抬升温度大于65℃;优选地,脱硫后烟气g5经闪蒸汽g4和分离蒸汽g3加热后的抬升温度为82-98℃。

[0045]

其中,第一换热单元110和第二换热单元150的蒸汽表压均为0~0.5mpa;优选地,当进气温度高于110℃,对应蒸汽表压为0~0.25mpa;优选地,当进气温度高于150℃,对应蒸汽表压为0.30mpa。

[0046]

经第一换热单元110换热后温度提升的升温废水l2进入到汽液分离设备120中进行汽液分离,含盐废水l1的在线流量与蒸发量的比例为1:(0.1-0.9);优选为1:(0.2-0.7)。汽液分离后的分离液体l3经过闪蒸设备130再次进行浓缩,本申请中闪蒸设备130的温度是由在线流量与蒸发量的比例来共同决定的,闪蒸设备130的温度要保持在85℃以上。

[0047]

以下结合实施例对本发明的特征和性能作进一步的详细描述。

[0048]

实施例1

[0049]

如图1所示,一种同时提浓脱硫含盐废水l1和缓解“白烟”的工艺,用于某炼油厂100万吨/年催化裂化装置钠法脱硫烟气处理,由第一换热单元110、汽液分离设备120、闪蒸设备130、脱硫塔140和第二换热单元150构成。

[0050]

具体的实施方法为:

[0051]

温度205℃的脱硫前烟气g1经第一换热单元110的壳程内与管程温度为44℃、盐类

浓度为7.6%来自除尘除泥的含盐废水l1的上清液进行热量交换。热交换后壳程的降温烟气g2温度降至166℃,降温烟气g2到脱硫单元进行脱硫;脱硫后温度降至48℃的脱硫后烟气g5在第二换热单元150的壳程内与管程的热蒸汽进行换热,将其温度提升至85℃后从烟囱排出,达到消除烟囱“白烟”的目的。

[0052][0053]

换热后第一换热单元110的管程内含盐废水l1温度升至100℃以上,转化为汽液混合物(即升温废水l2)进入汽液分离设备120进行汽液分离以产生分离蒸汽g3和分离液体l3;分离蒸汽g3进入第二换热单元150与脱硫后烟气g5换热后冷却为蒸汽转化水l5。在汽液分离设备120中,含盐废水l1的在线流量与蒸发量的比例为1:0.55。

[0054]

浓缩后的分离液体l3进入闪蒸设备130进行闪蒸,闪蒸后的分离液体l3得到盐类浓度更高的浓缩废水l4和闪蒸汽g4。浓缩废水l4去其他工艺进行盐回收处理;闪蒸汽g4与分离蒸汽g3混合后进行第二换热单元150的管程中。在闪蒸设备130中,含盐废水l1的在线流量与蒸发量的比例为1:0.3。

[0055]

实施例2

[0056]

如图1所示,一种同时提浓脱硫含盐废水l1和缓解“白烟”的工艺,用于某热电厂100吨/小时燃煤锅炉石灰石法脱硫烟气处理,由第一换热单元110、汽液分离设备120、闪蒸设备130、脱硫塔140和第二换热单元150构成。

[0057]

具体的实施方法为:

[0058]

温度130℃的脱硫前烟气g1经第一换热单元110的壳程内与管程温度为45℃、盐类浓度为6.5%来自脱硫剂再生系统的上清液进行热量交换。热交换后壳程的降温烟气g2温度降至105℃,降温烟气g2到脱硫单元进行脱硫;脱硫后温度降至42℃的脱硫后烟气g5在第二换热单元150的壳程内与管程的热蒸汽进行换热,将其温度提升至75℃后从烟囱排出,达到消除烟囱“白烟”的目的。

[0059][0060]

换热后第一换热单元110的管程内含盐废水l1转化为汽液混合物(即升温废水l2)进入汽液分离设备120进行汽液分离以产生分离蒸汽和分离液体l3;分离蒸汽g3进入第二换热单元150与脱硫后烟气g5换热后冷却为蒸汽转化水l5。在汽液分离设备120中,含盐废水l1的在线流量与蒸发量的比例为1:0.40。

[0061]

浓缩后的分离液体l3进入闪蒸设备130进行闪蒸,闪蒸后的分离液体l3得到盐类浓度更高的浓缩废水l4和闪蒸汽g4。浓缩废水l4去其他工艺进行盐回收处理;闪蒸汽g4与分离蒸汽g3混合后进行第二换热单元150的管程中。在闪蒸设备130中,含盐废水l1的在线流量与蒸发量的比例为1:0.2。

[0062]

本发明通过脱硫前烟气g1中的热,抬升含盐废水l1的温度,经过汽液分离及闪蒸,使含盐废水l1得到浓缩,降低了后续工艺处理该废水的成本或回收该废水中盐类的成本。本发明以含盐废水l1为热媒介,通过第一换热单元110将烟气热能转化为蒸汽潜热,烟气热能得以利用。本发明可将脱硫前烟气g1降低,减少脱硫单元的水蒸发量,减少白烟处理负荷。本发明可使高温的脱硫前烟气g1进脱硫塔140之前的热能被大部分利用,缓解烟囱“白烟”污染。

[0063]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1